Semisolido pressofusione Combinando idee provenienti dalla pressofusione e dalla forgiatura, si ottiene una forma di metallo metà liquido e metà solido, con un controllo preciso. Questo approccio si adatta bene alle esigenze di resistenza, precisione e superfici pulite.

In questo articolo analizzeremo il gergo tecnico e i concetti per aiutarti a comprendere meglio come funziona il metallo semisolido, quali sono i diversi processi di pressofusione e in quali casi la fusione semisolida offre evidenti vantaggi.

Nozioni di base sulla pressofusione semisolida: di cosa si tratta esattamente?

La pressofusione semisolida (SSM) forma parti metalliche da uno stato semisolido, non da una fusione completamente liquida. Il metallo entra nello stampo come uno spesso strato. liquame costituito da particelle solide sospese in metallo liquido.

Durante questo processo, il sistema di controllo avanzato garantisce che il metallo rimanga tra le sue temperature di solidus e liquidus, spesso con una frazione solida compresa tra circa 30% e 65%.

Comprensione dello stato di “poltiglia”

La chiave di questo processo è il riscaldamento poltiglia semisolida. Contiene grani solidi arrotondati circondati da metallo liquido, piuttosto che grani taglienti dendriti (strutture cristalline ramificate e simili ad alberi che si formano quando il metallo fuso si solidifica).

La poltiglia mostra tissotropia, che è una proprietà per cui un materiale liquido o semisolido diventa meno viscoso (più sottile) e scorre facilmente sotto stress, e si addensa in una struttura simile a un gel che mantiene la forma una volta rimosso lo stress.

Queste due proprietà corrispondono ai rispettivi parametri per il controllo della qualità del liquame:

- Controllo della temperatura per una precisione frazione solida del liquame (la proporzione di metallo solido all'interno di una miscela liquido-solido)

- Velocità di taglio per il controllo della tissotropia che modella i grani e controlla la viscosità

Metalli e leghe utilizzati nella pressofusione semisolida

I produttori utilizzano la pressofusione semisolida principalmente con leghe non ferrose. L'alluminio, il magnesio e alcune leghe di rame sono i materiali più adatti grazie ai loro intervalli di fusione e al comportamento del flusso.

Le scelte più comuni dei materiali includono:

| Materiale | Vantaggi principali |

|---|---|

| Leghe di alluminio | Buona resistenza, trattabile termicamente, ampiamente disponibile |

| Leghe di magnesio | Peso ridotto, flusso eccellente, tempi di ciclo rapidi |

| Leghe di rame | Elevata resistenza, utilizzo limitato a causa dell'intervallo di temperatura |

Queste leghe rispondono bene alla coesistenza solido-liquido. Formano sospensioni stabili e mantengono un comportamento prevedibile durante l'iniezione. Le leghe ad alto punto di fusione hanno un utilizzo limitato a causa di vincoli di lavorazione e temperatura.

Diversi processi di fusione di metalli semisolidi

Ogni processo di produzione di pressofusione semisolida gestisce la generazione, il riscaldamento e l'iniezione della sospensione in modo diverso per bilanciare resistenza, precisione e costi.

Metodo di tixocolata

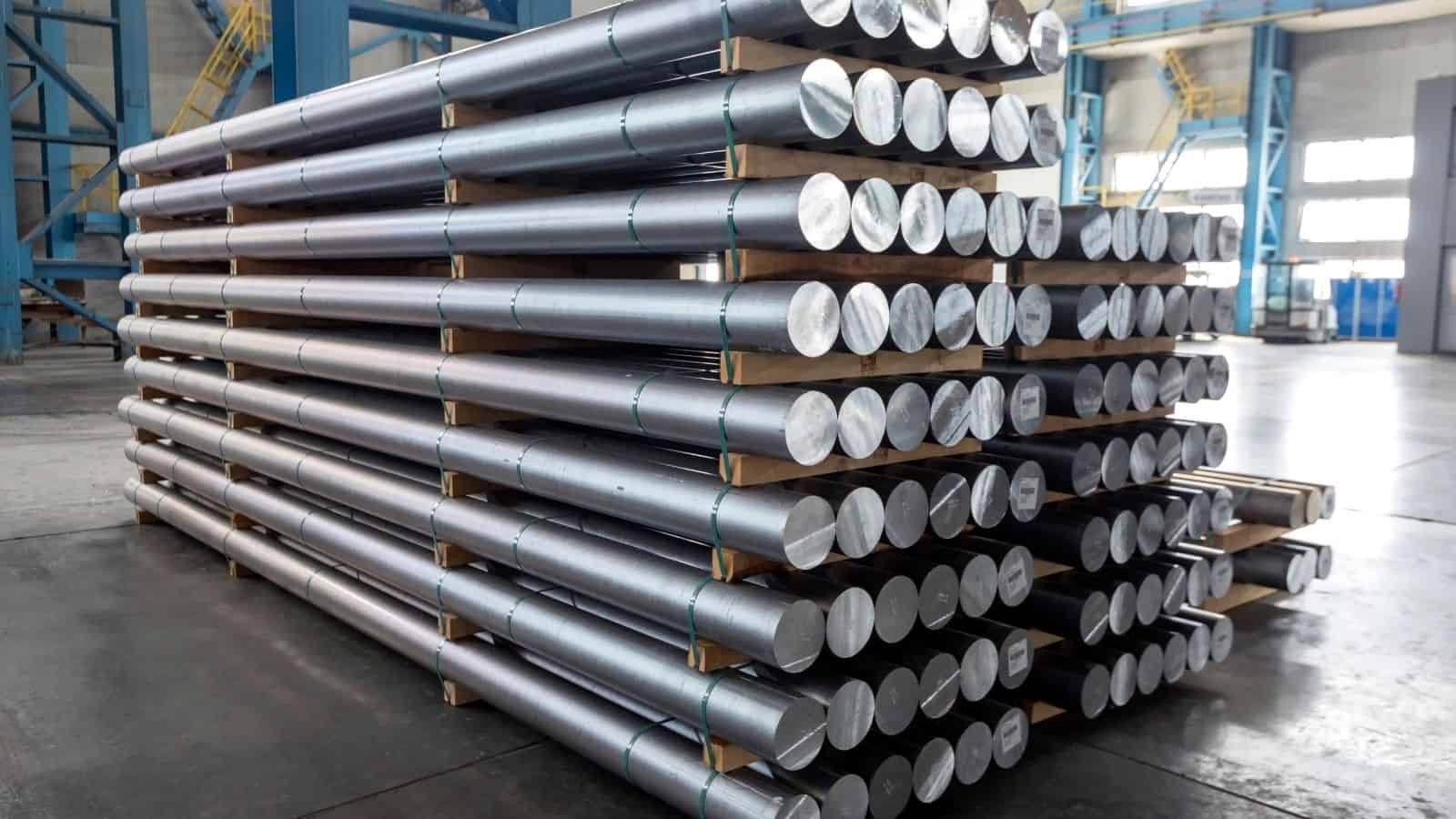

Tixocolata si basa su un billetta prefusa (una barra di metallo solido appositamente trattata) con una struttura fine e non dendritica. La billetta si riscalda attraverso riscaldamento a induzione (utilizzando un campo elettromagnetico per riscaldare in modo pulito ed efficiente materiali conduttivi) fino a raggiungere uno stato semisolido.

Successivamente, il processo di tixofusione inietta questa sospensione in uno stampo chiuso ad alta pressione. La temperatura più bassa riduce l'assorbimento di gas e il ritiro, e i pezzi finiti presentano tolleranze ridotte e superfici lisce.

Il metodo offre un controllo elevato, ma comporta costi aggiuntivi dovuti alla preparazione e alla movimentazione dei pezzi.

Caratteristiche principali

- Qualità controllata delle billette

- Finestra di temperatura precisa

- Elevata ripetibilità per parti complesse

Metodo di rifusione

La colata di rifusione forma la sospensione direttamente dal metallo fuso invece di una barra. Il processo raffredda la massa fusa mediante agitazione meccanica o altri metodi di miscelazione. Questa azione scompone i grani solidificanti in particelle arrotondate.

Il processo alimenta anche la sospensione nella cavità di uno stampo, spesso con standard pressofusione ad alta pressione attrezzature. Elimina la necessità di billette prefabbricate e riduce i passaggi di materiale.

La rifusione è ideale per pezzi in grandi volumi. Offre flessibilità nella scelta della lega e costi inferiori per i materiali.

Vantaggi comuni

- Generazione diretta di fanghi

- Minori costi delle materie prime

- Adatto per la produzione su larga scala

Thixomolding per leghe di magnesio

Il thixomolding adatta la lavorazione semisolida a materiali come le leghe di magnesio. Introduce trucioli di magnesio solido in un cilindro riscaldato sotto un gas protettivo.

Come negli altri processi, i trucioli si fondono in una sospensione che viene poi iniettata in uno stampo chiuso tramite una vite, in modo simile allo stampaggio della plastica. Il processo avviene a temperature inferiori rispetto alla pressofusione convenzionale, il che migliora la sicurezza e il controllo.

I produttori scelgono il thixomolding per componenti leggeri e con pareti sottili che supportano un controllo dimensionale elevato e superfici pulite. Il metodo trova ampio utilizzo nell'elettronica e negli alloggiamenti per autoveicoli.

Tratti tipici

- Materie prime a base di chip

- Funzionamento chiuso e pulito

- Ideale per le leghe di magnesio

Metodi emergenti: SIMA e altro

SIMA è l'acronimo di "Strain-Induced Melt Activation" (attivazione della fusione indotta da deformazione). Inizialmente, la lega viene deformata tramite laminazione o forgiatura. Successivamente, il riscaldamento controllato crea una struttura semisolida fine durante la fusione parziale.

Questo approccio è adatto a componenti piccoli o complessi che necessitano di grani uniformi. La tecnica SIMA è spesso abbinata alla fusione tixotropica o ad altre fasi di formatura semisolida.

Altri metodi emergenti si concentrano su un migliore controllo della fanghiglia e su tempi di ciclo più rapidi. Mirano ad espandere la formatura semisolida a nuove leghe e dimensioni dei pezzi, mantenendo stabili i costi.

Principali vantaggi della pressofusione semisolida

Prestazioni meccaniche migliorate

La pressofusione semisolida migliora la chiave proprietà meccaniche riducendo porosità e ritiro. Il processo limita la formazione di gas e vuoti, quindi i pezzi prodotti raggiungono spesso una densità maggiore rispetto ai tradizionali pezzi pressofusi.

Inoltre, un microstruttura fine e uniforme si forma durante la solidificazione. Questa struttura garantisce una maggiore resistenza e prestazioni più stabili sotto carico. Di conseguenza, molti componenti in alluminio e magnesio mostrano una migliore resistenza alla fatica.

Il processo supporta anche duttilità migliorata. I componenti possono sopportare trattamenti termici e saldature con un rischio minore di cricche. Questo è importante per i componenti strutturali sottoposti a sollecitazioni o urti ripetuti.

Elevata precisione dimensionale e finitura superficiale

La pressofusione semisolida offre un controllo ottimale su forma e dimensioni. Il flusso di metallo denso riempie lo stampo in modo fluido ed evita turbolenze, contribuendo a ottenere tolleranze ristrette su tutto il pezzo.

Il processo produce un risultato pulito e uniforme finitura superficiale. Molti pezzi escono dallo stampo con superfici lisce che necessitano di poca o nessuna lucidatura, rivestimento o lavorazione cosmetica.

Inoltre, la stabilità dimensionale rimane costante da un componente all'altro. I produttori fanno affidamento su questa ripetibilità per assemblaggi che richiedono un allineamento preciso. Minori variazioni riducono anche i tempi di ispezione e gli scarti.

Geometrie complesse e tolleranze strette

La sospensione semisolida scorre in modo controllato, il che supporta geometrie complesse. Pareti sottili, nervature e canali interni si formano con meno difetti rispetto alla fusione liquida. Questo amplia le opzioni di progettazione senza aumentare i rischi.

Le parti spesso si qualificano come forma quasi netta (una parte fusa che è molto vicina alle sue dimensioni finali) componenti, il che limita tagli o sagomature extra e riduce la dipendenza dalla lavorazione meccanica.

Anche i progettisti traggono vantaggio dalla stabilità tolleranze strette. Il processo mantiene la forma durante il raffreddamento, anche nelle transizioni da spessori a spessori sottili. Questa stabilità è utile quando i componenti devono essere montati su guarnizioni, cuscinetti o componenti elettronici.

Minori costi di produzione e consumo energetico

La pressofusione semisolida funziona a temperature inferiori rispetto ai processi di pressofusione completamente fusi tradizionali. riduce il consumo di energia per ciclo e riduce lo stress termico sugli utensili. Maggiore durata dello stampo aiuta a controllare costo di produzione col tempo.

La riduzione di porosità e ritiro si traduce in un minor numero di pezzi scartati. I tassi di scarto spesso diminuiscono, il che migliora l'efficienza produttiva e riduce i tempi di consegna. Maggiore resa significa anche più pezzi finiti con la stessa quantità di metallo. Questi risparmi si sommano nelle grandi produzioni.

Applicazioni della pressofusione semisolida

Componenti per l'automotive e i trasporti

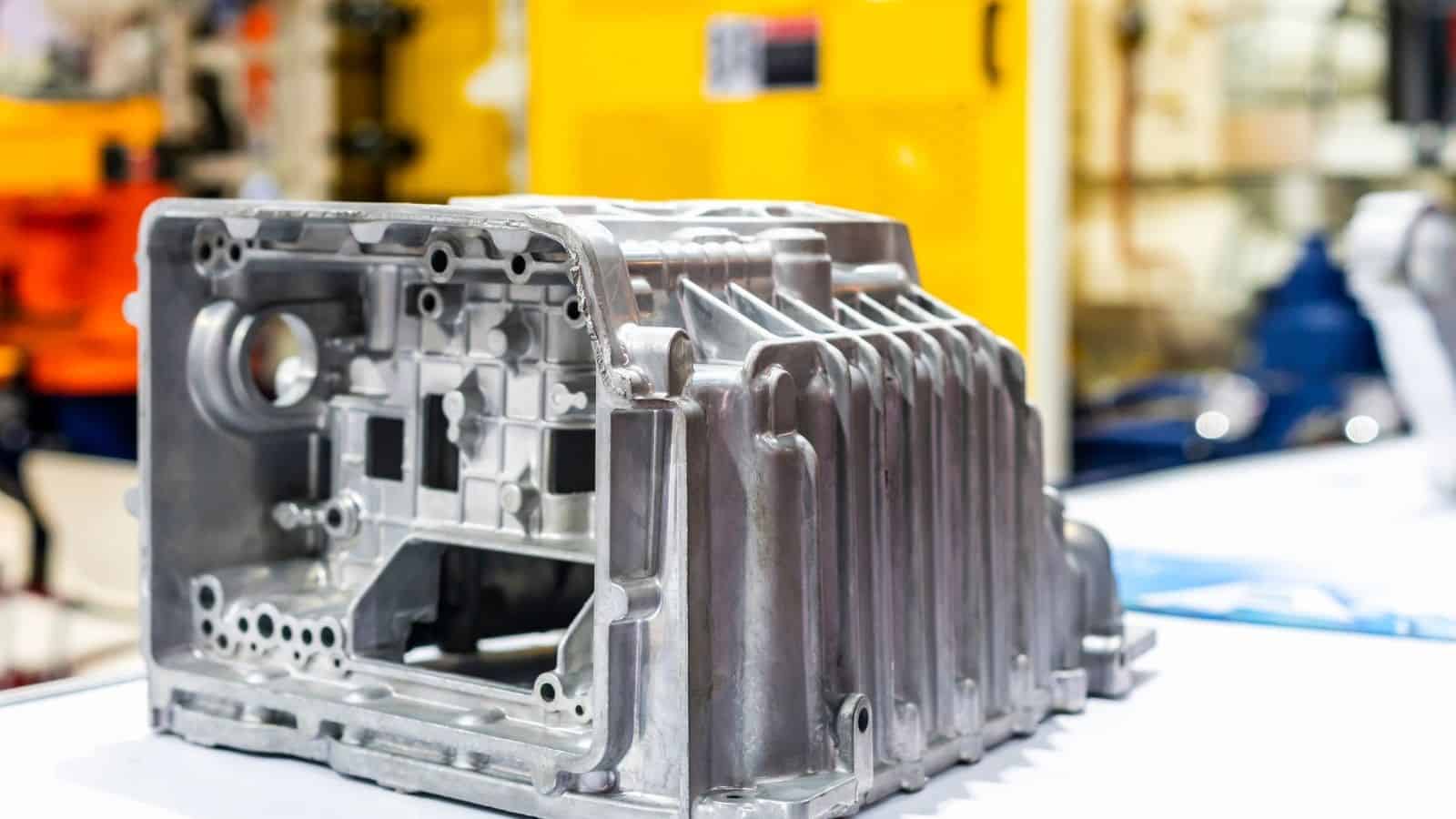

Le case automobilistiche utilizzano la pressofusione semisolida per realizzare componenti per autoveicoli che trasportano carichi elevati e sono sottoposti a stress costante. Le parti comuni includono fusi a snodo, supporti motore, bracci delle sospensioni e staffe strutturali.

Alcuni produttori applicano il processo anche a blocchi motore e scatole di trasmissione. La temperatura di fusione più bassa riduce il ritiro e la distorsione. Questo controllo aiuta a rispettare i rigorosi limiti dimensionali e riduce i tempi di lavorazione.

Anche i veicoli elettrici si affidano a questo processo, che prevede l'impiego di componenti leggeri in alluminio e magnesio, che migliorano l'autonomia senza compromettere la resistenza.

Applicazioni aerospaziali e di difesa

I programmi aerospaziali utilizzano la pressofusione semisolida per componenti aerospaziali che devono rispettare rigorosi limiti di sicurezza e peso. I componenti aerospaziali tipici includono alloggiamenti, staffe e componenti del carrello di atterraggio realizzati in leghe di alluminio o magnesio.

I fornitori del settore della difesa utilizzano questo processo per componenti che richiedono una qualità ripetibile su larga scala. Garantisce una produzione costante nel rispetto degli standard dei materiali.

Elettronica di consumo e alloggiamenti 5G

I produttori di componenti elettronici utilizzano la pressofusione semisolida per produrre telai sottili e rigidi con superfici pulite. Alcuni esempi includono telai per computer, alloggiamenti per tablet e alloggiamenti per antenne 5G. Queste parti necessitano di tolleranze ristrette per proteggere l'hardware sensibile.

Il processo consente la realizzazione di caratteristiche interne complesse, come nervature e percorsi termici. Questa libertà di progettazione favorisce il controllo termico e la rigidità strutturale nei dispositivi compatti.

La bassa porosità migliora anche le prestazioni di schermatura. Questo è importante per i sistemi 5G, dove la stabilità del segnale dipende dalla precisa geometria del metallo.

Usi emergenti e industriali

I produttori di apparecchiature industriali applicano la pressofusione semisolida a pompe, utensili elettrici e parti robotiche. Questi componenti spesso necessitano di robustezza, resistenza all'usura e dimensioni ripetibili su lotti di grandi dimensioni.

Il processo supporta anche leghe a base di rame per parti termiche ed elettriche. I produttori lo utilizzano per dissipatori di calore, alloggiamenti motore e connettori dove il flusso di metallo solido migliora le prestazioni.

Continuano ad emergere nuovi utilizzi nei sistemi energetici, di automazione e di mobilità. Con l'espansione delle opzioni di utensili e leghe, sempre più settori industriali adottano questo processo per componenti metallici di alta qualità e in grandi volumi.

Conclusione

La pressofusione semisolida unisce la fusione liquida e la forgiatura solida, offrendo resistenza, precisione ed efficienza. Metodi come la tixofusione e la rheofusione consentono una produzione su misura. Con vantaggi come la riduzione della porosità e del consumo energetico, è ideale per componenti metallici leggeri e precisi, favorendone un'adozione più ampia in settori esigenti.

Domande frequenti (FAQ)

La pressofusione semisolida è più costosa della pressofusione tradizionale?

Sebbene la configurazione iniziale e l'attrezzaggio possano essere più costosi, la fusione semisolida spesso comporta un costo totale per pezzo inferiore nella produzione ad alto volume. I risparmi derivano da un ridotto consumo energetico (temperature più basse), da minori sprechi di materiale (forma quasi netta), da minori tassi di scarto e da minori lavorazioni secondarie. Per componenti complessi e ad alte prestazioni, la resa e la qualità migliorate giustificano spesso l'investimento.

Come si confronta la resistenza meccanica con i pezzi pressofusi standard?

I componenti SSM sono significativamente più resistenti e affidabili. La ridotta porosità e la microstruttura fine e uniforme garantiscono una maggiore resistenza alla trazione, una migliore resistenza alla fatica e una migliore duttilità. Ciò consente loro di essere utilizzati in applicazioni strutturali in cui i tradizionali processi di pressofusione potrebbero cedere.

La fusione semisolida può sostituire la forgiatura?

Sebbene non sostituisca completamente la forgiatura, la tecnologia SSM può produrre componenti che si avvicinano o eguagliano le proprietà meccaniche (densità, resistenza) dei pezzi forgiati, soprattutto per forme complesse difficili o costose da forgiare. È spesso considerata un processo complementare o competitivo alla forgiatura, in particolare quando sono richieste un'eccellente finitura superficiale e tolleranze ristrette direttamente dallo stampo.

Quali sono i principali limiti della pressofusione semisolida?

I limiti principali sono la varietà dei materiali e la complessità iniziale. È più efficace con specifiche leghe di alluminio, magnesio e alcune leghe di rame. Le leghe ad alto punto di fusione come l'acciaio non sono adatte. Il processo richiede inoltre un controllo preciso della temperatura e della miscela, il che richiede attrezzature e competenze specifiche, il che può rappresentare un ostacolo per operazioni su piccola scala, prototipazione o produzioni a basso volume.