Fonderie contrôle de qualité est le processus utilisé pour garantir que les produits moulés répondent à des normes spécifiques de forme, de taille, de résistance et de finition de surface. Cette étape est essentielle pour détecter les défauts et éviter de livrer des pièces susceptibles de poser problème ultérieurement. Chaque fabricant s'appuie sur des mesures, des inspections et des tests rigoureux pendant la production.

Un contrôle qualité rigoureux garantit des produits sûrs, fiables et durables. Sans ce contrôle, la moindre erreur lors du moulage peut entraîner des pannes coûteuses. Aujourd'hui, chez Moldie, vous découvrirez les techniques utilisées pour maintenir la qualité et leur importance.

Aspects clés du contrôle de la qualité du moulage

Le contrôle qualité des pièces moulées permet de garantir que les produits répondent à des exigences strictes en matière de dimensions, de résistance et de fiabilité. Plusieurs méthodes fonctionnent conjointement pour identifier et prévenir les défauts, vérifier les mesures et contrôler chaque étape du processus de moulage.

Mesures fondamentales de contrôle de la qualité

L'assurance qualité en fonderie commence par le contrôle des matières premières et se poursuit à chaque étape de la production. Les ouvriers surveillent la composition du matériau, la température de coulée et qualité du mouleL'inspection visuelle permet de détecter les défauts de surface tels que les fissures, les pores ou les scories.

Des échantillons de matériaux peuvent être soumis à des tests chimiques et mécaniques pour vérifier leur résistance et leur composition. Des méthodes de contrôle non destructif, comme l'inspection par rayons X ou par ultrasons, permettent de détecter des défauts cachés. Chaque étape renforce la qualité des pièces moulées, qui doivent être fiables en utilisation réelle.

Contrôle dimensionnel et précision

Un contrôle dimensionnel précis garantit l'ajustement et le bon fonctionnement des produits. Les outils courants comprennent les pieds à coulisse, les micromètres et machines à mesurer tridimensionnelles (MMT)Les MMT sont très précises et permettent des contrôles automatisés de pièces complexes.

Les inspecteurs mesurent des caractéristiques telles que le pas de filetage, la taille du trou et la rectitude. Les mesures sont comparées aux plans de conception à l'aide de tableaux de tolérances. La surveillance du taux de retrait et de l'usure des outils permet de maintenir les dimensions dans des limites acceptables.

Contrôle et surveillance des processus

Le contrôle des procédés vise à prévenir les défauts en supervisant des variables clés telles que la température, le temps et le flux de matière. Les fonderies modernes utilisent souvent des systèmes d'exécution de fabrication (MES) pour suivre chaque lot et chaque paramètre de procédé.

En contrôlant des étapes comme préparation du moule Grâce à la rapidité et aux taux de refroidissement, les fabricants réduisent les risques de retrait, de fissures et autres défauts de moulage. Des contrôles réguliers des procédés et un entretien régulier des équipements garantissent la stabilité et la constance des résultats.

Méthodes d'inspection et d'essai des pièces moulées

Efficace inspection de la coulée est nécessaire pour identifier les défauts internes et externes, confirmer les dimensions et garantir que chaque pièce répond aux normes de qualité.

Inspection visuelle

L'inspection visuelle est la méthode la plus élémentaire utilisée pour l'inspection des pièces moulées. Elle consiste à examiner la surface de la pièce à l'œil nu ou à l'aide d'une loupe afin d'identifier les défauts évidents. Les problèmes fréquemment observés comprennent les fissures de surface, les piqûres, les déformations et le remplissage incomplet.

Cette méthode est rapide et peu coûteuse, ce qui en fait la première étape du contrôle qualité. Les inspecteurs recherchent des signes de bavures excessives, de rugosité ou d'inclusions visibles. L'éclairage et les angles de vue sont importants pour repérer les petits défauts de surface. Toute zone dont les résultats sont flous peut être marquée pour des tests plus approfondis.

L'inspection visuelle est souvent associée à des outils de mesure simples. Règles, pieds à coulisse et calibres permettent de vérifier les dimensions. Bien qu'elle ne permette pas de détecter les défauts cachés à l'intérieur de la pièce moulée, elle reste essentielle pour garantir la qualité extérieure de chaque produit avant l'application de techniques plus avancées.

Avantages :

- Rapide et facile

- Aucun équipement spécial n'est nécessaire

- Aide à trouver les défauts de surface évidents

Inconvénients :

- Impossible de trouver des problèmes internes

- Peut manquer de petites fissures

Essais non destructifs

Les méthodes de contrôle non destructif (CND) permettent aux fonderies d'examiner les pièces moulées à la recherche de défauts cachés sans les endommager. Ces techniques peuvent révéler des problèmes de surface et internes, ce qui les rend essentielles à l'assurance qualité des pièces critiques.

Les principales méthodes CND comprennent :

- Inspection par ressuage (DPI) : Un colorant coloré ou fluorescent est appliqué sur la surface et s'infiltre dans les fissures. Après avoir retiré l'excédent de colorant, un inspecteur recherche des traces indiquant des défauts.

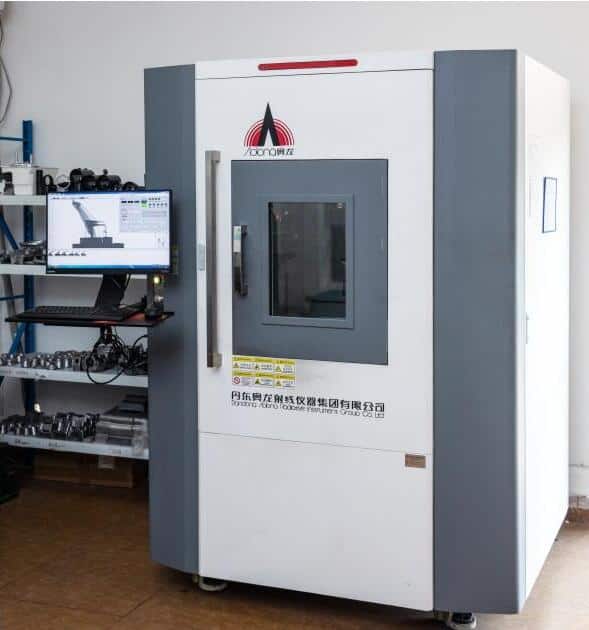

- Test radiographique (RT) : Les rayons X ou gamma traversent la pièce moulée, produisant des images qui montrent des vides ou des inclusions internes.

- Contrôle par ultrasons (UT) : Des ondes sonores à haute fréquence sont envoyées dans la pièce moulée, qui rebondissent sur les interfaces internes telles que les vides, produisant des signaux qui révèlent des défauts cachés.

Les méthodes de CND sont sélectionnées en fonction de la taille de la pièce, du matériau et du niveau de détection des défauts requis. Elles fournissent une vue détaillée qui appuie les décisions d'acceptation ou de rejet des pièces. Bien que plus coûteuses que les contrôles visuels, les CND améliorent la fiabilité, notamment lorsque la sécurité et les performances sont essentielles.

Inspection par particules magnétiques

L'inspection par particules magnétiques (IPM) est utilisée pour détecter les défauts de surface et proches de la surface des pièces moulées ferromagnétiques. La pièce est d'abord magnétisée à l'aide d'un courant électrique ou d'un aimant puissant. Sous l'effet de la magnétisation, de fines particules de fer, sèches ou en suspension dans un liquide, se dispersent à la surface.

En cas de fissures ou de discontinuités, le champ magnétique change rapidement à ces endroits, attirant les particules vers le défaut et formant une indication visible. L'IMP est donc précieuse pour détecter des fissures très fines ou très serrées, que d'autres méthodes peuvent manquer.

L'IPM est souvent utilisé après les contrôles visuels, mais il est limité aux matériaux magnétisables, comme le fer ou les alliages d'acier. Très sensible à la détection des défauts de surface, il est fréquemment utilisé pour les composants automobiles, aérospatiaux et structurels. L'interprétation des résultats nécessite des opérateurs formés, car des erreurs d'indication peuvent survenir si la surface est sale ou rugueuse.

Points forts :

- Détecte les défauts de surface et proches de la surface

- Rapide et fiable sur les matériaux ferreux

Faiblesses :

- Uniquement pour les métaux ferromagnétiques

- Une préparation de surface peut être nécessaire

Contrôle par ultrasons

Le contrôle par ultrasons (UT) est une méthode CND essentielle pour détecter les défauts internes des pièces moulées métalliques. Il utilise des ondes sonores à haute fréquence générées par une sonde placée à la surface de la pièce. Ces ondes traversent le matériau et sont réfléchies par les limites ou les défauts de la pièce.

En mesurant la durée et l'intensité des signaux renvoyés, les inspecteurs peuvent déterminer la présence, la taille et l'emplacement des défauts internes tels que les vides, les inclusions ou les cavités de retrait. Les ultrasons sont efficaces même dans les pièces moulées épaisses ou denses, ce qui les rend adaptés aux blocs moteurs, aux engrenages et aux composants structurels.

Cette méthode est propre et n'endommage pas la pièce moulée. Des techniciens qualifiés peuvent interpréter les signaux ultrasonores à l'aide d'écrans numériques ou de graphiques. Cependant, la rugosité de surface ou la complexité des formes peuvent réduire la précision ; un bon contact de surface est donc nécessaire.

Avantages :

- Sensible aux petits défauts cachés

- Fonctionne sur de nombreuses tailles et matériaux de moulage

- Donne des résultats immédiats sous forme numérique

Limites:

- Nécessite des opérateurs formés

- La surface doit être accessible et relativement lisse

Essais destructifs et certification

Les essais destructifs révèlent le comportement des pièces moulées sous contrainte, chaleur et impact réels. Ces essais, associés à la certification industrielle, permettent de vérifier les propriétés mécaniques et de garantir la conformité des produits aux normes établies.

Essai de traction

Les essais de traction mesurent la capacité d'une pièce moulée à s'étirer ou à résister à la rupture lorsqu'elle est tirée. Lors de ce processus, un échantillon de la pièce moulée est démonté dans une machine contrôlée.

Les données clés collectées comprennent :

| Propriété | Description |

|---|---|

| Force ultime | La force maximale avant la rupture |

| Limite d'élasticité | La force où le changement permanent apparaît |

| Élongation | Dans quelle mesure l'échantillon s'étire |

En étudiant ces résultats, les fonderies vérifient si le métal peut supporter les charges requises. Cela permet de fixer des limites de sécurité pour les produits.

Les essais de traction sont essentiels pour les pièces qui doivent supporter un poids, se plier ou se tendre pendant leur utilisation. Les résultats aident également les ingénieurs à choisir leurs alliages et à établir des critères de qualité.

Essai de dureté

Les tests de dureté permettent de déterminer la résistance d'une surface de moulage aux rayures, à la pression et à l'usure. Ils utilisent un appareil qui enfonce une pointe dure dans le métal et mesure la profondeur ou la taille de la marque.

Les méthodes courantes incluent :

- Test de dureté Brinell

- Essai de dureté Rockwell

- Essai de dureté Vickers

Chaque méthode utilise une échelle et une technique différentes, mais toutes aident à déterminer si une pièce moulée est suffisamment solide pour éviter les bosses ou l’usure de la surface.

Une bonne dureté signifie qu'une pièce durera plus longtemps et résistera aux dommages causés par les outils ou les pièces mobiles. Les tests sont rapides et souvent effectués à plusieurs endroits sur une même pièce moulée pour des résultats précis.

Essais d'impact

Les essais d'impact permettent de déterminer la force qu'une pièce moulée peut supporter avant de se fracturer en cas de choc brutal. L'essai le plus utilisé est l'essai de choc Charpy, qui consiste à frapper un échantillon entaillé avec un marteau oscillant.

L’énergie absorbée avant la rupture de l’échantillon donne une mesure claire de la ténacité.

Les résultats montrent si une pièce moulée résiste aux chocs, aux chutes ou aux impacts sans se briser. La résistance aux chocs est importante pour les pièces susceptibles d'être soumises à des impacts accidentels ou à des conditions extrêmes.

Une faible résistance aux chocs peut entraîner des défaillances dangereuses, ce test est donc essentiel pour pièces moulées critiques pour la sécurité.

Certification et normes

La certification lie les résultats des tests aux normes industrielles. Des organismes comme l'ASTM, l'ISO et d'autres fixent des valeurs minimales pour les propriétés mécaniques afin que les pièces moulées fonctionnent comme prévu.

Les fonderies conservent des enregistrements des tests, des qualités des matériaux et de la traçabilité de chaque lot. La traçabilité relie un produit final à ses matières premières, aux étapes de transformation et aux contrôles qualité.

Les audits peuvent vérifier si les procédures sont appropriées. essais destructifs La certification renforce la confiance des clients et facilite la circulation des produits dans les chaînes d'approvisionnement en répondant aux exigences locales ou mondiales.

Questions fréquemment posées

La qualité du casting dépend de des normes claires, des processus rigoureux et des enregistrements précis. Chaque domaine aide les fabricants à identifier et à contrôler les éventuels problèmes liés aux pièces métalliques.

Comment le niveau de qualité des pièces moulées est-il catégorisé et mesuré ?

Les pièces moulées sont classées selon des critères tels que la taille, la forme, l'état de surface, la résistance du matériau et la présence de défauts. Les outils de mesure peuvent inclure des jauges, des duromètres et des systèmes d'imagerie numérique.

Les résultats sont comparés aux normes de l'industrie ou des clients. Les systèmes de notation courants peuvent utiliser des codes ou des chiffres pour indiquer le type et la gravité des défauts.

Quelles étapes du processus de moulage sont les plus critiques pour garantir la qualité ?

La préparation du moule est importante, car des problèmes peuvent entraîner des défauts de surface ou de forme. La fusion et le coulage doivent être effectués à la bonne température pour éviter les points faibles ou la porosité.

Le contrôle du refroidissement et de la solidification est également essentiel. Un refroidissement irrégulier peut entraîner des fissures ou des déformations. Une inspection après la coulée permet de détecter d'éventuels problèmes résiduels avant l'expédition.

Quelle documentation est généralement requise pour le contrôle de la qualité des pièces moulées ?

Les fabricants conservent des fiches de processus, des rapports d'inspection et des enregistrements d'essais pour chaque lot de pièces moulées. Ces enregistrements peuvent contenir des mesures, des résultats d'essais et des notes de contrôles visuels.

La traçabilité est souvent assurée par des numéros de lot ou des codes-barres. La tenue de cette documentation permet de prouver que les pièces répondent aux normes requises et facilite la résolution des problèmes de qualité.