Odlewnictwo ciśnieniowe, szeroko stosowany proces produkcyjny do produkcji złożonych części metalowych często napotyka wady, które mogą zagrozić jakości i funkcjonalności produktów. Rozwiązywanie tych wad obejmuje zrozumienie ich przyczyn, wdrożenie skutecznych rozwiązań i przyjęcie środków zapobiegawczych.

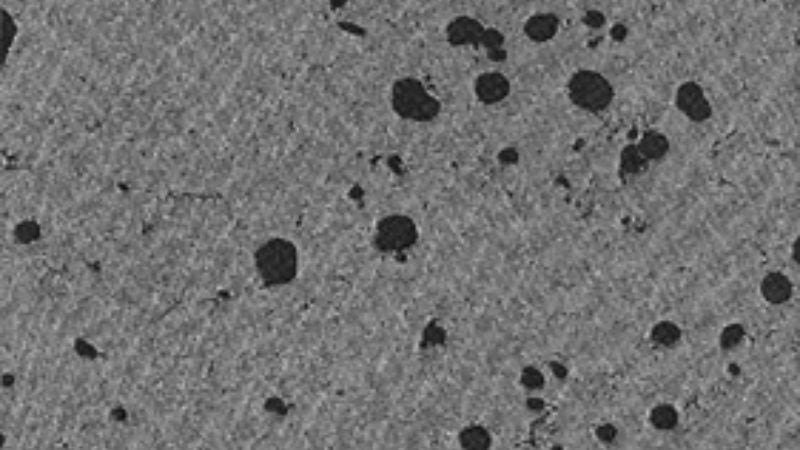

Porowatość

Definicja:

Porowatość to wada, w której małe puste przestrzenie lub pęcherzyki tworzą się w odlewie z powodu uwięzionych gazów lub nieprawidłowego krzepnięcia. Osłabia to integralność strukturalną odlewu, czyniąc go nieodpowiednim do zastosowań wymagających wytrzymałości lub szczelności.

Powoduje:

- Uwięzione powietrze lub gazy: Powietrze uwięzione w stopionym metalu podczas wtrysku powoduje powstawanie pustych przestrzeni, ponieważ powietrze nie może wydostać się na zewnątrz podczas krzepnięcia.

- Niewłaściwa wentylacja: Niewłaściwe odpowietrzenie w matrycy uniemożliwia ucieczkę gazów, co zwiększa porowatość.

- Turbulentny przepływ metalu: Niestabilny lub chaotyczny przepływ stopionego metalu powoduje uwięzienie powietrza.

- Uwięzienie gazu: Nadmierne stosowanie środków ułatwiających wyjmowanie formy lub środków smarnych może powodować gromadzenie się gazu w komorze formy.

Rozwiązania:

- Zoptymalizuj system odpowietrzania: Prawidłowe odpowietrzanie pozwala na ucieczkę uwięzionych gazów przed zestaleniem. Dodanie przelewu i odpowietrzania może pomóc.

- Dostosuj prędkość wtrysku: Zmniejsz prędkość wtrysku, aby zmniejszyć turbulencje i umożliwić uporządkowany przepływ metalu.

- Kontrola temperatury metalu: Utrzymuj jednolitą i optymalną temperaturę metalu, aby zapewnić gładkie wypełnienie.

- Stosuj systemy próżniowe: Zastosuj proces wspomagany próżnią w celu usunięcia powietrza i zanieczyszczeń z odlewu.

Zapobieganie:

- Zaprojektuj odpowiednie systemy przelewowe: uwzględnij kanały przelewowe, aby przekierować gazy i zapewnić płynny przepływ metalu.

- Utrzymuj stałą temperaturę metalu: Unikaj przegrzania lub nagłego schłodzenia, aby ograniczyć gromadzenie się gazu.

- Regularna konserwacja matrycy: Utrzymuj matrycę w czystości i bez zanieczyszczeń, aby zapobiec gromadzeniu się gazu.

- Prawidłowa konstrukcja wlewów i kanałów doprowadzających: należy zadbać o to, aby wlewy i kanały doprowadzające były wystarczająco duże, aby umożliwić całkowite wypełnienie formy przy minimalnych turbulencjach.

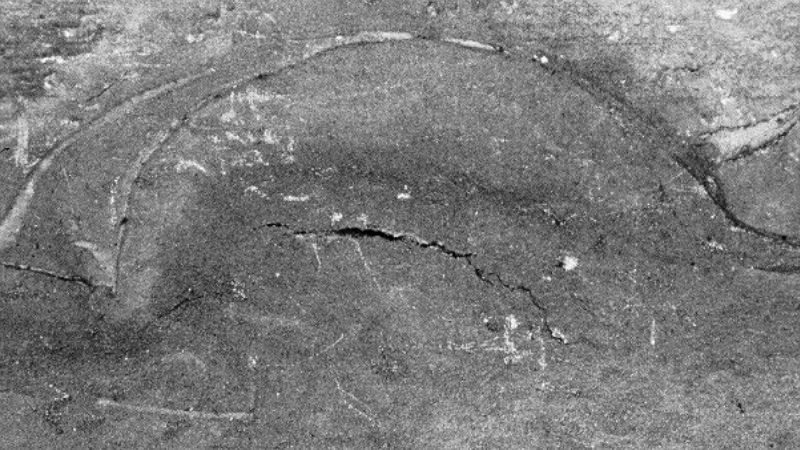

Zamknięcia zimne

Definicja:

Zimne zamknięcia występują, gdy dwa strumienie stopionego metalu spotykają się, ale nie łączą się prawidłowo, pozostawiając widoczny szew lub słabe połączenie. Ta wada wpływa zarówno na wygląd, jak i wytrzymałość odlewu.

Powoduje:

- Niska temperatura metalu: Niewystarczająca temperatura powoduje przedwczesne krzepnięcie stopionego metalu.

- Niska prędkość wtrysku: Opóźnienia w przepływie metalu powodują częściowe schłodzenie przed stopieniem.

- Słaby przepływ metalu: Nieregularny przepływ metalu spowodowany złą konstrukcją wlewu przyczynia się do niepełnego łączenia.

- Niewystarczające odpowietrzenie: Uwięzione powietrze może zakłócić łączenie się strumieni stopionego metalu.

Rozwiązania:

- Zwiększ temperaturę metalu: Podnieś temperaturę, aby zapewnić prawidłowy przepływ i stopienie stopionego metalu.

- Optymalizacja prędkości wtrysku: Dostosuj prędkość, aby uzyskać płynny i ciągły przepływ metalu.

- Ulepsz konstrukcję bramek: upewnij się, że bramy są ustawione w sposób umożliwiający skuteczne kierowanie przepływem.

- Lepsze rozmieszczenie otworów wentylacyjnych: Dodaj otwory wentylacyjne w kluczowych miejscach, aby mieć pewność, że uwięzione powietrze zostanie usunięte.

Zapobieganie:

- Stały monitoring temperatury metalu: Zapewnij równomierne podgrzewanie stopionego metalu w trakcie całego procesu.

- Regularne kontrole temperatury matrycy: utrzymuj optymalną temperaturę matrycy, aby zapobiec przedwczesnemu schłodzeniu.

- Prawidłowe umiejscowienie bramek: Bramki należy rozmieszczać strategicznie, aby zwiększyć przepływ metalu i zmniejszyć turbulencje.

- Utrzymaj optymalną prędkość wtrysku: Zrównoważ prędkość, aby uniknąć schłodzenia, zapewniając jednocześnie równomierne napełnianie.

Gorące punkty

Definicja:

Gorące punkty to zlokalizowane obszary przegrzania wewnątrz formy, które powodują nierównomierne chłodzenie i wady, takie jak odkształcenia lub niespójność wymiarowa odlewu.

Powoduje:

- Nierównomierna temperatura matrycy: Nierównomierne chłodzenie powoduje powstawanie stref nadmiernego gromadzenia się ciepła.

- Niewłaściwa konstrukcja układu chłodzenia: Brak skutecznych kanałów chłodzących w rdzeniu powoduje powstawanie lokalnych punktów gorących.

- Niewystarczające smarowanie: Niewystarczające lub nierównomierne nałożenie smaru może nasilić problemy związane z przegrzewaniem.

- Akumulacja metalu: Nadmiar metalu w niektórych miejscach może dłużej zatrzymywać ciepło.

Rozwiązania:

- Zrównoważone kanały chłodzące: zaprojektuj zoptymalizowaną sieć kanałów chłodzących w celu równomiernego rozpraszania ciepła.

- Regulacja temperatury matrycy: Ściśle monitoruj i reguluj temperaturę matrycy w trakcie produkcji.

- Optymalizacja smarowania: Zapewnij równomierne i odpowiednie stosowanie wysokiej jakości środków smarnych.

- Modyfikacja konstrukcji części: Wyeliminowanie grubych sekcji podatnych na zatrzymywanie ciepła.

Zapobieganie:

- Regularna konserwacja układu chłodzenia: Oczyść kanały chłodzące i sprawdź, czy nie są zablokowane lub nieefektywne.

- Prawidłowa kontrola temperatury matrycy: Użyj zaawansowanych systemów monitorowania temperatury, aby zapewnić równomierne chłodzenie.

- Równomierne smarowanie: Zainwestuj w zautomatyzowane systemy smarowania, aby zapewnić równomierne smarowanie.

- Monitorowanie rozkładu ciepła: Użyj obrazowania termicznego do identyfikacji punktów koncentracji ciepła w trakcie produkcji.

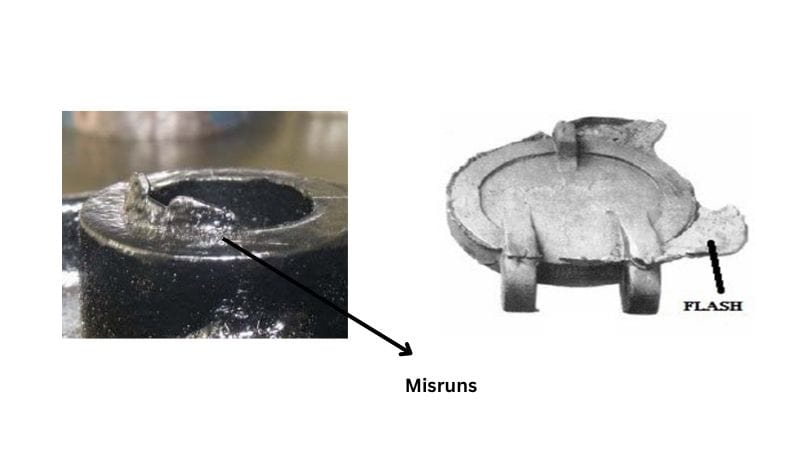

Niecelne/krótkie strzały

Definicja:

Niedolewki lub niedolewy występują, gdy stopiony metal nie wypełnia całkowicie wnęki formy, co powoduje, że poszczególne części odlewu są niekompletne lub brakuje ich.

Powoduje:

- Niewystarczająca objętość metalu: Objętość stopionego metalu jest niewystarczająca do wypełnienia wnęki.

- Niskie ciśnienie wtrysku: Niewystarczające ciśnienie uniemożliwia pełne rozprzestrzenienie się metalu.

- Słaby przepływ metalu: Przeszkody lub zła konstrukcja wlewu utrudniają prawidłowy przepływ.

- Temperatura zimnej matrycy: Zimna matryca powoduje przedwczesne krzepnięcie stopionego metalu.

Rozwiązania:

- Zwiększ objętość metalu: Upewnij się, że na każdy strzał przypada odpowiednia objętość metalu.

- Dostosuj ciśnienie wtrysku: Zwiększ ciśnienie, aby mieć pewność, że metal całkowicie wypełni formę.

- Optymalizacja położenia bramek: Umieść bramki w sposób zapewniający równomierne napełnianie i płynny przepływ.

- Prawidłowe nagrzewanie matrycy: Podgrzej matrycę, aby zapobiec jej przedwczesnemu stwardnieniu.

Zapobieganie:

- Regularne kontrole objętości strzału: Upewnij się, że każdy strzał zawiera właściwą ilość stopionego metalu.

- Utrzymuj stałą temperaturę matrycy: Używaj podgrzewaczy matrycy lub regulatorów temperatury.

- Prawidłowa konstrukcja systemu kanałów doprowadzających: Projektuj kanały doprowadzające w sposób umożliwiający łatwy i pełny przepływ metalu.

- Monitorowanie parametrów wtrysku: Regularnie sprawdzaj i dostosowuj ciśnienie, prędkość i czas wtrysku.

Błysk

Definicja:

Wypływka to cienka, nadmiarowa warstwa metalu, która tworzy się na krawędziach odlewu w wyniku wycieku metalu przez szczeliny w powierzchniach rozdzielających matrycę.

Powoduje:

- Nadmierne ciśnienie wtrysku: Wysokie ciśnienie wypycha metal z gniazda matrycy.

- Zużyte powierzchnie matrycy: Z biegiem czasu wskutek zużycia krawędzi matrycy tworzą się szczeliny.

- Niewystarczająca siła zacisku: Słaby zacisk umożliwia przedostawanie się metalu.

- Niewłaściwie ustawione matryce: Niewłaściwe ustawienie stwarza przestrzeń dla wycieków metalu.

Rozwiązania:

- Dostosuj ciśnienie wtrysku: Zmniejsz nadmierne ciśnienie, aby zapobiec przepełnieniu.

- Naprawa/wymiana zużytych matryc: Odnowienie krawędzi matryc lub wymiana zużytych narzędzi.

- Zwiększ siłę zacisku: Upewnij się, że siła zacisku jest wystarczająca do uszczelnienia powierzchni dzielących.

- Prawidłowe ustawienie matrycy: Regularnie sprawdzaj i reguluj ustawienie, aby wyeliminować szczeliny.

Zapobieganie:

- Regularna konserwacja matrycy: Często sprawdzaj linie podziału i powierzchnie uszczelnień.

- Monitoruj siłę zacisku: Upewnij się, że matryca jest pewnie zamocowana w trakcie produkcji.

- Często sprawdzaj ustawienie matrycy: Zaplanuj okresowe regulacje ustawienia.

- Prawidłowe zaprojektowanie linii podziału: zaprojektuj linię podziału w taki sposób, aby zminimalizować potencjalne ścieżki nieszczelności.

Skurcz

Definicja:

Skurcz to rodzaj wady, w której w wyniku nierównomiernego krzepnięcia podczas chłodzenia wewnątrz odlewu lub na jego powierzchni pojawiają się jamy lub pustki.

Powoduje:

- Nierównomierna grubość ścianek powodująca nierównomierne chłodzenie.

- Niewystarczające dostarczanie stopionego metalu w czasie krzepnięcia.

- Niewłaściwa konstrukcja chłodzenia układu.

- Niskie ciśnienie wtrysku lub krótki czas utrzymywania ciśnienia.

Rozwiązania:

- Zoptymalizuj projekt części, aby zapewnić jednolitą grubość ścianek.

- W celu dostarczenia dodatkowego materiału podczas krzepnięcia należy użyć podajników lub podajników pionowych.

- Poprawa chłodzenia matrycy w celu zapewnienia kontrolowanego krzepnięcia.

- Zwiększ ciśnienie wtrysku i wydłuż czas utrzymywania ciśnienia.

Zapobieganie:

- Projektuj odlewy o stałej grubości ścianek.

- Przeprowadź odpowiednią analizę chłodzenia układu, aby uniknąć gorących punktów.

- Regularnie monitoruj i dostosowuj parametry procesu, takie jak ciśnienie i czas wtrysku.

Włączenie

Definicja:

Wtrącenia to nieregularnie ukształtowane cząstki obcego materiału, np. żużlu lub tlenków, uwięzione w odlewie i powodujące wewnętrzne osłabienia lub wady powierzchni.

Powoduje:

- Zanieczyszczony lub nieczysty stopiony metal.

- Żużel lub zanieczyszczenia nie zostały usunięte podczas napełniania kadzią.

- Niedokładne czyszczenie gniazda matrycy lub narzędzi.

- Niedostateczne mieszanie lub mieszanie stopionego metalu.

Rozwiązania:

- Stosuj wsad piecowy o wysokiej czystości i dokładnie czyść kadzie i narzędzia.

- Przed zalaniem należy usunąć żużel i zanieczyszczenia z roztopionego metalu.

- Przed każdym cyklem produkcyjnym należy wyczyścić matryce i gniazdo formy.

- Usprawnienie procesu oczyszczania metali, np. poprzez odgazowywanie lub filtrowanie.

Zapobieganie:

- Zapewnij czysty i kontrolowany proces topienia.

- Stosuj środki zapobiegające przywieraniu do formy, które zmniejszają ryzyko zanieczyszczenia.

- Regularnie sprawdzaj i czyść gniazdo matrycy oraz cały sprzęt.

Spękanie

Definicja:

Pęknięcia to liniowe lub nieregularne pęknięcia na powierzchni lub wewnątrz odlewu, które mogą pojawić się w trakcie lub po krzepnięciu na skutek działania naprężeń rozciągających.

Powoduje:

- Nierównomierne krzepnięcie z powodu złej kontroli temperatury matrycy.

- Nietypowe kurczenie się spowodowane nierównomierną grubością ścianek.

- Nadmierne naprężenie wewnętrzne lub brak równowagi podczas wyrzutu.

- Niewłaściwy skład stopu z nadmierną zawartością szkodliwych pierwiastków.

Rozwiązania:

- Zoptymalizuj temperaturę matrycy w zalecanym zakresie (180°C–280°C).

- Projektuj odlewy o jednolitej grubości ścianek, aby zapobiec naprężeniom skurczowym.

- Zrównoważyć siły wyrzutu poprzez regulację lub dodanie sworzni wyrzutowych.

- Zapewnij właściwy skład stopu poprzez kontrolę szkodliwych pierwiastków, takich jak Fe.

Zapobieganie:

- Użyj narzędzi symulacyjnych do projektowania zrównoważonych konstrukcji.

- Utrzymuj stałą temperaturę matrycy dzięki odpowiednim systemom grzewczym.

- Podczas wytopu należy regularnie kontrolować skład stopu.

Przeciąganie i lutowanie

Definicja:

Przeciąganie to paskowe zadrapania powstające na skutek uszkodzenia lub tarcia podczas wyrzucania, natomiast lutowanie występuje, gdy stopiony metal nieprawidłowo przywiera do matrycy, pozostawiając osady materiału.

Powoduje:

- Niewystarczające kąty pochylenia lub podcięcia odlewu.

- Uszkodzone lub chropowate powierzchnie gniazd matrycy.

- Przegrzanie stopionego metalu lub temperatury matrycy.

- Słabej jakości środek antyadhezyjny lub niewystarczające smarowanie.

Rozwiązania:

- Zwiększ kąty pochylenia i wyeliminuj podcięcia.

- Naprawa i polerowanie gniazda matrycy w celu poprawy chropowatości powierzchni.

- Dostosuj temperaturę stopionego metalu i matrycy do optymalnych zakresów.

- Stosuj wysokiej jakości środki ułatwiające wyjmowanie z formy i prawidłowo smaruj matryce.

Zapobieganie:

- Optymalizacja projektu części dzięki zastosowaniu odpowiednich kątów pochylenia.

- Regularnie wykonuj konserwację i polerowanie matrycy.

- Monitoruj i kontroluj temperaturę, aby zapobiec przegrzaniu.

Pęcherze

Definicja:

Pęcherze to wybrzuszenia lub wypukłości na powierzchni odlewu powstałe w wyniku rozszerzania się gazu uwięzionego pod powierzchnią podczas krzepnięcia.

Powoduje:

- Niewłaściwa konstrukcja odpowietrznika w matrycy.

- Nadmierne stosowanie środków antyadhezyjnych i smarów.

- Niewystarczające odgazowanie stopionego metalu.

- Przegrzanie matrycy powodujące zmniejszenie wytrzymałości.

Rozwiązania:

- Udoskonalić system odpowietrzania poprzez dodanie kanałów odpowietrzających i przelewowych.

- Zoptymalizuj ilość środka antyadhezyjnego i ogranicz jego nadmierne zużycie.

- Podczas wytopu należy przeprowadzać odpowiednie odgazowywanie.

- Obniż temperaturę matrycy w obszarach problemowych, aby zminimalizować rozszerzalność gazu.

Zapobieganie:

- Zapewnij skuteczne systemy odpowietrzania i przelewania w matrycy.

- Utrzymuj stałą temperaturę matrycy i stopionego metalu.

- Stosuj wysokiej jakości i prawidłowo nakładane środki antyadhezyjne.

Odkształcenie

Definicja:

Odkształcenie następuje, gdy odlew odbiega od zamierzonego kształtu na skutek naprężeń wewnętrznych lub niewłaściwego chłodzenia.

Powoduje:

- Nierównomierna grubość ścianek powodująca nierównomierne krzepnięcie.

- Nierównomierne siły wyrzutu.

- Nadmierne narastanie stresu wewnętrznego.

- Niewłaściwa konstrukcja chłodzenia układu.

Rozwiązania:

- Projektowanie odlewów o zbilansowanej grubości ścianek.

- Optymalizacja systemów wyrzutu w celu zapewnienia równomiernego wyrzutu.

- Aby zapewnić równomierne krzepnięcie, należy stosować kontrolowane systemy chłodzenia.

- Zredukuj naprężenia wewnętrzne poprzez optymalizację parametrów procesu.

Zapobieganie:

- Przeprowadzaj symulacje w celu przewidywania i korygowania wzorców kurczenia się.

- Regularnie sprawdzaj i reguluj mechanizm wyrzutu.

- Monitoruj spójność układów chłodzenia.

Znaki przepływu

Definicja:

Ślady płynięcia to faliste linie na powierzchni lub przebarwienia spowodowane nieregularnym przepływem stopionego metalu w trakcie napełniania.

Powoduje:

- Niska prędkość lub ciśnienie wtrysku.

- Temperatura zimnego, stopionego metalu.

- Słaba kontrola temperatury matrycy.

- Niewłaściwie zaprojektowany system bramkowy.

Rozwiązania:

- Zwiększ prędkość i ciśnienie wtrysku, aby zapewnić płynny przepływ.

- Podnieść temperaturę stopionego metalu i matrycy do zalecanych poziomów.

- Zoptymalizuj temperaturę matrycy, aby uzyskać równomierne wypełnienie.

- Przeprojektowanie układu wlewowego w celu uzyskania lepszego przepływu metalu.

Zapobieganie:

- Monitoruj i utrzymuj właściwą temperaturę podczas odlewania.

- Regularnie sprawdzaj i reguluj parametry wtrysku.

- Symulowanie wzorców przepływu w celu optymalizacji konstrukcji wlewu.

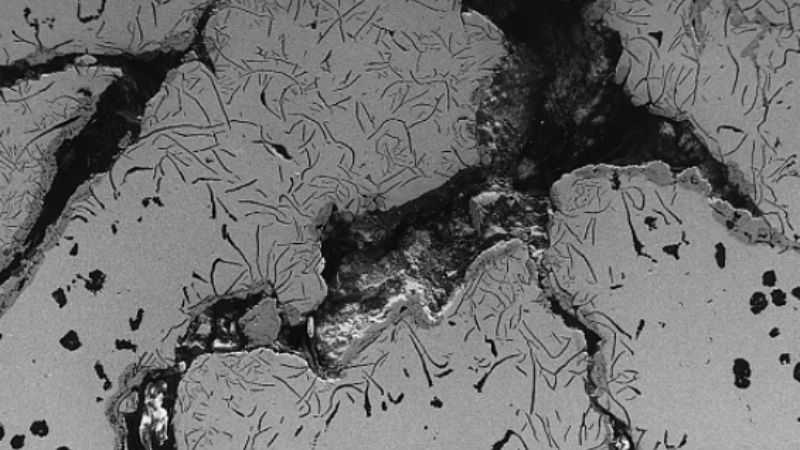

Laminacje

Definicja:

Laminacje to warstwowe wady, które powstają, gdy stopiony metal nie łączy się prawidłowo, tworząc słabe, warstwowe obszary.

Powoduje:

- Nieprawidłowe umiejscowienie wrót zakłócające płynny przepływ metalu.

- Zanieczyszczenia w stopionym metalu.

- Zimny, stopiony metal lub niskie temperatury matrycy.

Rozwiązania:

- Przeprojektuj systemy bramek i kanałów, aby zmniejszyć liczbę przerw w przepływie.

- Stosuj czysty, wysokiej jakości stopiony metal, wolny od zanieczyszczeń.

- Podniesienie temperatury stopionego metalu i matrycy w celu całkowitego połączenia.

Zapobieganie:

- Regularnie czyść gniazdo matrycy.

- Optymalizacja układów bramkowych i wtryskowych.

- Ciągłe monitorowanie i kontrola temperatury.

Zlewy

Definicja:

Zapadnięcia to zagłębienia lub wgniecenia na powierzchni odlewu powstałe w wyniku niewystarczającego zasilania podczas skurczu.

Powoduje:

- Nierównomierna grubość ścianek powoduje lokalne kurczenie się.

- Niewystarczające ciśnienie krzepnięcia.

- Słaba wentylacja uniemożliwiająca prawidłowe karmienie.

Rozwiązania:

- Projektuj odlewy o równomiernej grubości ścianek, aby uniknąć nierównomiernego skurczu.

- Podczas krzepnięcia należy zwiększyć ciśnienie docisku.

- Ulepsz wentylację, aby ułatwić karmienie.

Zapobieganie:

- Przeprowadź analizę termiczną podczas projektowania matrycy, aby uniknąć gorących punktów.

- Monitoruj parametry wtrysku i stałość ciśnienia.

Często zadawane pytania

Jakie są różne rodzaje odlewów ciśnieniowych?

Odlewanie ciśnieniowe to proces produkcyjny stosowany do produkcji części metalowych, z różnymi typami dostosowanymi do konkretnych materiałów, projektów i zastosowań. Odlewanie ciśnieniowe wysokociśnieniowe i niskociśnieniowe jest powszechnie stosowane do części o wysokiej precyzji, podczas gdy odlewanie ciśnieniowe grawitacyjne i próżniowe minimalizuje wady, takie jak porowatość.

Zaawansowane metody, takie jak odlewanie wtłaczane i hybrydowe wytwarzanie addytywne, zapewniają zwiększoną wytrzymałość, mniejszą liczbę usterek i większą elastyczność projektowania w przypadku specjalistycznych zastosowań.

Czy możesz wyjaśnić proces odlewania ciśnieniowego?

Proces odlewania ciśnieniowego polega na stopieniu metalu, wtryśnięciu go do nadającej się do ponownego użycia formy stalowej pod wysokim ciśnieniem, schłodzeniu w celu uzyskania ustalonego kształtu, a następnie wyjęciu gotowej części.

Proces jest szybki i precyzyjny, a efektem są wysokiej jakości części o szczegółowych wzorach, które mogą wymagać minimalnej obróbki wykończeniowej.