Semi-solid moulage sous pression Ce procédé combine les techniques de fonderie sous pression et de forgeage pour façonner avec précision des métaux mi-liquides, mi-solides. Il est particulièrement adapté aux applications exigeant résistance, précision et qualité de surface.

Dans cet article, nous allons décortiquer le jargon et les concepts techniques pour vous aider à mieux comprendre le fonctionnement des métaux semi-solides, les différents procédés de moulage sous pression et les avantages évidents du moulage semi-solide.

Principes de base du moulage sous pression semi-solide : de quoi s’agit-il exactement ?

Le moulage sous pression semi-solide (SSM) permet de fabriquer des pièces métalliques à partir d'un métal semi-solide, et non d'un métal entièrement liquide. Le métal pénètre dans le moule sous forme d'une couche épaisse. boue composé de particules solides en suspension dans du métal liquide.

Au cours de ce processus, le système de contrôle avancé garantit que le métal reste entre ses températures de solidus et de liquidus, souvent avec une fraction solide d'environ 30% à 65%.

Comprendre l’état “ boue ”

L'élément clé de ce processus est la chaleur suspension semi-solide. Il contient des grains solides arrondis entourés de métal liquide, plutôt que des grains pointus. dendrites (structures cristallines arborescentes et ramifiées qui se forment lorsque le métal en fusion se solidifie).

La boue montre thixotropie, qui est une propriété selon laquelle un matériau liquide ou semi-solide devient moins visqueux (plus fluide) et s'écoule facilement sous contrainte, et s'épaissit en une structure semblable à un gel qui conserve sa forme une fois la contrainte supprimée.

Ces deux propriétés correspondent à leurs paramètres respectifs de contrôle de la qualité de la suspension :

- Contrôle précis de la température fraction solide de la suspension (la proportion de métal solide dans un mélange liquide-solide)

- Le taux de cisaillement, utilisé pour contrôler la thixotropie, façonne les grains et régule la viscosité.

Métaux et alliages utilisés en fonderie semi-solide sous pression

Les fabricants utilisent principalement le moulage sous pression semi-solide avec alliages non ferreux. L’aluminium, le magnésium et certains alliages de cuivre sont les plus adaptés en raison de leurs plages de fusion et de leur comportement d’écoulement.

Les matériaux couramment utilisés comprennent :

| Matériel | Principaux avantages |

|---|---|

| alliages d'aluminium | Bonne résistance, traitable thermiquement, largement disponible |

| Alliages de magnésium | Poids léger, excellent débit, cycles rapides |

| alliages de cuivre | Haute résistance, utilisation limitée en raison de la plage de températures |

Ces alliages réagissent bien à la coexistence solide-liquide. Ils forment des suspensions stables et conservent un comportement prévisible lors de l'injection. Les alliages à point de fusion élevé sont d'une utilisation limitée en raison des contraintes liées à l'outillage et à la température.

Différents procédés de fonderie de métaux semi-solides

Chaque procédé de fabrication de pièces semi-solides moulées sous pression gère la génération de la barbotine, le chauffage et l'injection d'une manière différente afin d'équilibrer résistance, précision et coût.

Méthode de thixocasting

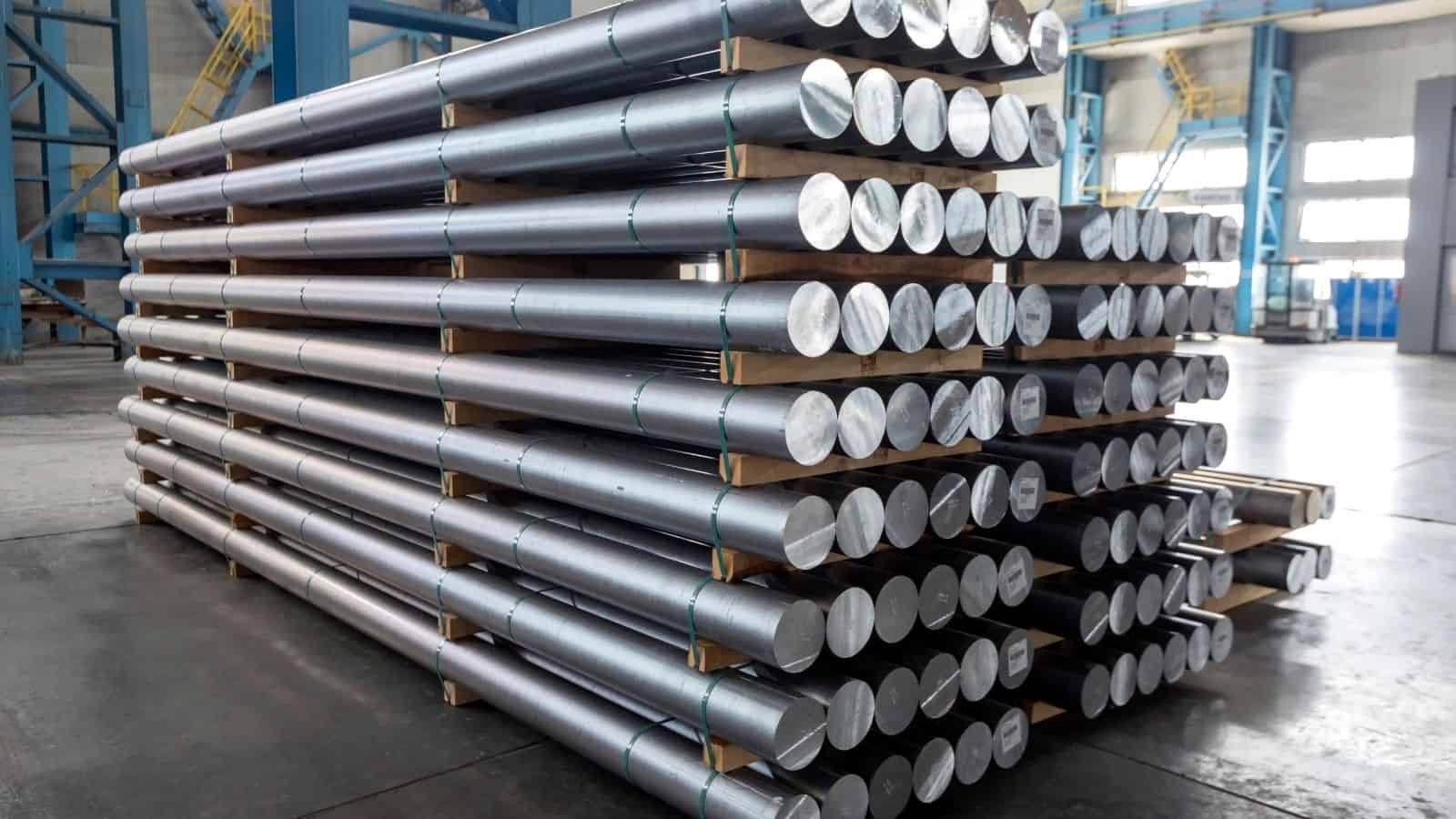

Thixocasting repose sur un billette pré-moulée (une tige métallique massive spécialement traitée) avec une structure fine et non dendritique. Le lingot chauffe à travers chauffage par induction (utiliser un champ électromagnétique pour chauffer de manière propre et efficace des matériaux conducteurs) jusqu'à ce qu'il atteigne un état semi-solide.

Le procédé de thixocoulage consiste ensuite à injecter cette suspension dans un moule fermé sous haute pression. La température plus basse réduit l'absorption de gaz et le retrait, et les pièces finies présentent des tolérances serrées et des surfaces lisses.

Cette méthode offre un contrôle précis, mais elle engendre des coûts supplémentaires liés à la préparation et à la manutention des billettes.

Caractéristiques principales

- Qualité des billettes contrôlée

- Fenêtre de température précise

- Haute répétabilité pour les pièces complexes

Méthode de rhéocasting

Le rhéocoulage forme la suspension directement à partir de métal en fusion Au lieu d'une tige, le procédé refroidit le bain de fusion tout en utilisant un brassage mécanique ou d'autres méthodes de mélange. Cette action brise les grains en cours de solidification en particules arrondies.

Le procédé consiste également à introduire la suspension dans la cavité d'une matrice, souvent avec des outils standard. moulage sous haute pression Cet équipement élimine le besoin de billettes préfabriquées et réduit le nombre d'étapes de fabrication des matériaux.

Le procédé de rhéocoulage est particulièrement adapté à la production en grande série de pièces. Il offre une grande flexibilité dans le choix des alliages et permet de réduire les coûts des matériaux.

Avantages communs

- génération directe de boues

- coût des matières premières réduit

- Idéal pour la production à grande échelle

Thixomoulage pour les alliages de magnésium

Le thixomoulage est une technique de transformation semi-solide adaptée aux matériaux, notamment les alliages de magnésium. Elle consiste à introduire des copeaux de magnésium solides dans un cylindre chauffé sous atmosphère protectrice de gaz.

Comme pour les autres procédés, les copeaux fondent pour former une pâte, qui est ensuite injectée dans un moule fermé par une vis, à la manière du moulage plastique. Ce procédé s'effectue à des températures plus basses que le moulage sous pression classique, ce qui améliore la sécurité et le contrôle.

Les fabricants privilégient le thixomoulage pour la production de pièces à parois fines et légères, qui garantit un contrôle dimensionnel précis et des surfaces nettes. Ce procédé est largement utilisé dans les boîtiers électroniques et automobiles.

Caractéristiques typiques

- Matières premières à base de copeaux

- Fonctionnement propre et en circuit fermé

- Idéal pour les alliages de magnésium

Méthodes émergentes : SIMA et autres

SIMA signifie “ activation de la fusion induite par contrainte ”. Le procédé consiste d'abord à déformer l'alliage par laminage ou forgeage. Un chauffage contrôlé permet ensuite de créer une structure semi-solide fine lors de la fusion partielle.

Cette approche convient aux pièces de petite taille ou complexes nécessitant une granulométrie uniforme. Le procédé SIMA est souvent associé au thixocoulage ou à d'autres étapes de mise en forme semi-solide.

D'autres méthodes émergentes privilégient un meilleur contrôle de la suspension et des temps de cycle plus courts. Elles visent à étendre le formage semi-solide à de nouveaux alliages et à de nouvelles dimensions de pièces, tout en maîtrisant les coûts.

Principaux avantages du moulage sous pression semi-solide

Performances mécaniques améliorées

Le moulage sous pression semi-solide améliore les points clés propriétés mécaniques En réduisant la porosité et le retrait, ce procédé limite les gaz emprisonnés et les vides, ce qui permet d'obtenir des pièces souvent plus denses que les pièces moulées sous pression traditionnelles.

De plus, un microstructure fine et uniforme Lors de la solidification, cette structure se forme, ce qui lui confère une résistance accrue et une meilleure stabilité sous charge. De nombreuses pièces en aluminium et en magnésium présentent ainsi une résistance à la fatigue améliorée.

Le processus soutient également ductilité améliorée. Les pièces peuvent supporter les traitements thermiques et le soudage avec un risque de fissuration réduit. Ceci est important pour les pièces structurelles soumises à des contraintes ou des impacts répétés.

Haute précision dimensionnelle et finition de surface

Le moulage sous pression semi-solide offre un contrôle précis de la forme et des dimensions. Le flux de métal épais remplit le moule de manière homogène et évite les turbulences, ce qui permet d'obtenir des tolérances serrées sur l'ensemble de la pièce.

Le procédé permet d'obtenir une surface propre et uniforme. finition de surface. De nombreuses pièces sortent du moule avec des surfaces lisses qui ne nécessitent que peu ou pas de polissage, de revêtement ou d'usinage cosmétique.

De plus, la stabilité dimensionnelle reste constante d'une pièce à l'autre. Les fabricants comptent sur cette répétabilité pour les assemblages exigeant un alignement précis. Une variation réduite diminue également le temps d'inspection et les rebuts.

Géométries complexes et tolérances serrées

La suspension semi-solide s'écoule de manière contrôlée, ce qui favorise géométries complexes. Les parois fines, les nervures et les canaux internes présentent moins de défauts que le moulage liquide. Cela élargit les possibilités de conception sans augmenter les risques.

Les pièces sont souvent considérées comme forme quasi-nette (une pièce moulée très proche de ses dimensions finales) composants, ce qui limite les découpes ou les mises en forme supplémentaires et réduit la dépendance à l'usinage.

Les concepteurs bénéficient également d'une stabilité tolérances serrées. Le procédé permet de conserver la forme lors du refroidissement, même au niveau des transitions entre épaisseurs importantes et minces. Cette stabilité est précieuse lorsque les pièces doivent s'ajuster avec des joints, des roulements ou des composants électroniques.

Réduction des coûts de production et de la consommation d'énergie

Le moulage sous pression semi-solide s'effectue à des températures inférieures à celles des procédés de moulage sous pression traditionnels utilisant des procédés de fusion complète. réduit la consommation d'énergie par cycle et réduit les contraintes thermiques sur l'outillage. Durée de vie des moules prolongée aide à contrôler coût de production au fil du temps.

La réduction de la porosité et du retrait entraîne une diminution du nombre de pièces rejetées. Le taux de rebut diminue souvent, ce qui améliore l'efficacité de la production et raccourcit les délais de livraison. Rendement plus élevé Cela signifie aussi obtenir davantage de pièces finies à partir de la même quantité de métal. Ces économies s'accumulent lors de la production en grande série.

Applications du moulage sous pression semi-solide

Composants automobiles et de transport

Les constructeurs automobiles utilisent le moulage sous pression semi-solide pour fabriquer composants automobiles qui supportent des charges élevées et sont soumises à des contraintes constantes. Les pièces courantes comprennent fusées de direction, supports moteur, bras de suspension et supports structurels.

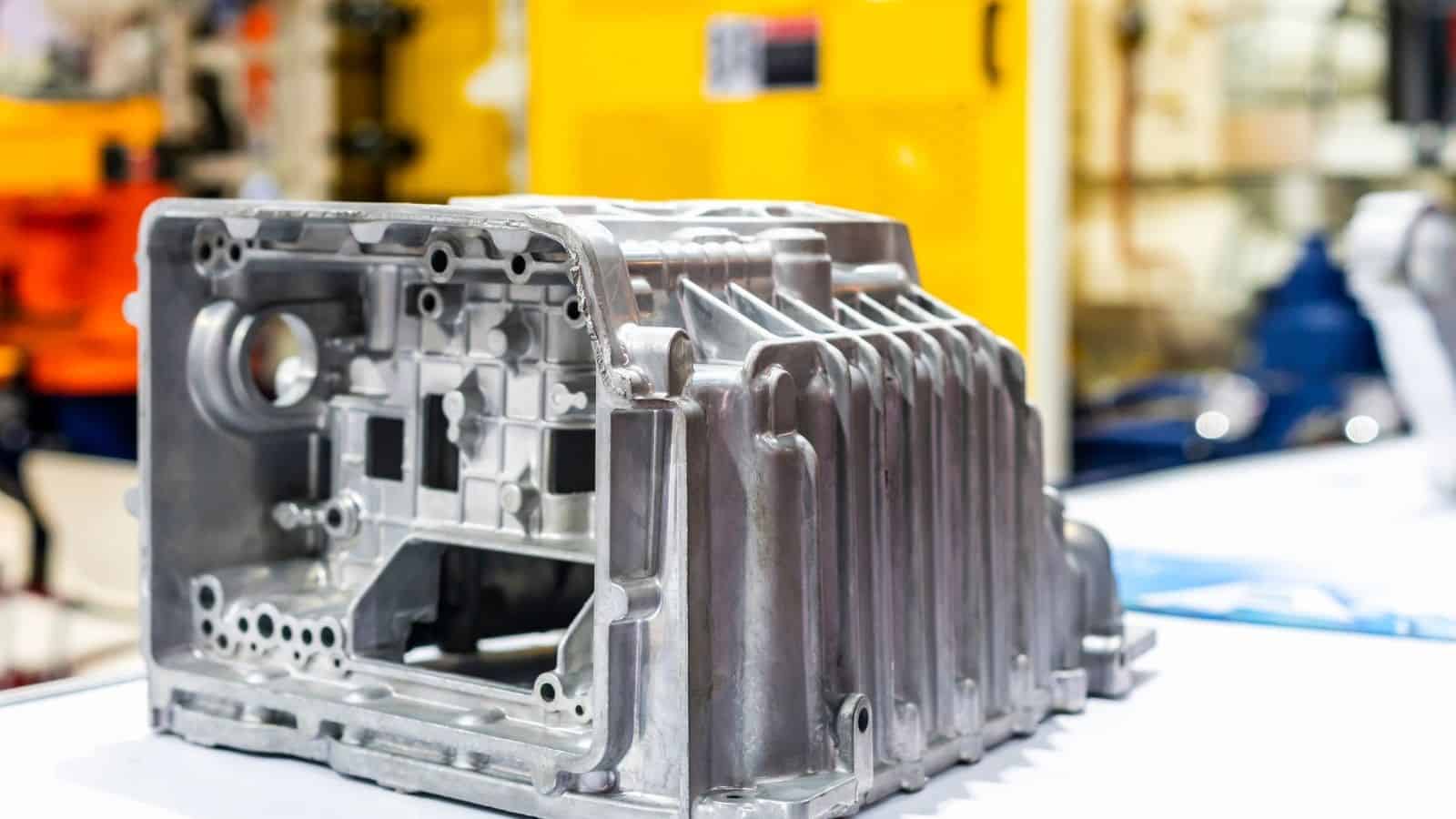

Certains fabricants appliquent également ce procédé à blocs moteurs et les carters de transmission. La température de coulée plus basse réduit le retrait et la déformation. Ce contrôle permet de respecter des dimensions strictes et de réduire le temps d'usinage.

Les véhicules électriques dépendent également de ce procédé. Il permet la fabrication de pièces légères en aluminium et en magnésium qui améliorent l'autonomie sans compromettre la solidité.

Applications aérospatiales et de défense

Les programmes aérospatiaux utilisent le moulage sous pression semi-solide pour les composants aérospatiaux qui doivent respecter des limites strictes de sécurité et de poids. Les pièces aérospatiales typiques comprennent : boîtiers, supports et composants du train d'atterrissage fabriqué à partir d'alliages d'aluminium ou de magnésium.

Les fournisseurs du secteur de la défense utilisent ce procédé pour les pièces qui exigent une qualité constante à grande échelle. Il garantit une production régulière tout en respectant les normes relatives aux matériaux.

Boîtiers pour appareils électroniques grand public et 5G

Les fabricants d'électronique utilisent le moulage sous pression semi-solide pour produire des châssis minces et rigides aux surfaces nettes. Exemples : Châssis d'ordinateurs, boîtiers de tablettes et boîtiers d'antennes 5G. Ces pièces nécessitent des tolérances serrées afin de protéger les composants sensibles.

Ce procédé permet la réalisation de structures internes complexes, telles que des nervures et des conduits de chaleur. Cette liberté de conception favorise la maîtrise thermique et la rigidité structurelle des dispositifs compacts.

Une faible porosité améliore également les performances de blindage. C'est important pour les systèmes 5G, où la stabilité du signal dépend d'une géométrie métallique précise.

Utilisations émergentes et industrielles

Les fabricants d'équipements industriels utilisent le moulage sous pression semi-solide pour pompes, outils électriques et pièces robotiques. Ces composants nécessitent souvent de la résistance, une résistance à l'usure et une taille constante sur de grands lots.

Le procédé est également compatible avec les alliages à base de cuivre pour les composants thermiques et électriques. Les fabricants l'utilisent pour dissipateurs thermiques, carters de moteur et connecteurs là où le flux de métal solide améliore les performances.

De nouvelles applications continuent d'apparaître dans les secteurs de l'énergie, de l'automatisation et de la mobilité. À mesure que les options d'outillage et d'alliages s'élargissent, de plus en plus d'industries adoptent ce procédé pour la production en grande série de pièces métalliques de haute qualité.

Conclusion

Le moulage sous pression semi-solide fait le lien entre le moulage liquide et le forgeage solide, offrant résistance, précision et efficacité. Des procédés comme la thixocoulée et la rhéocoulée permettent une production sur mesure. Grâce à des avantages tels que la réduction de la porosité et de la consommation d'énergie, il est idéal pour les pièces métalliques légères et précises, favorisant ainsi son adoption croissante dans les industries exigeantes.

Foire aux questions (FAQ)

Le moulage sous pression semi-solide est-il plus cher que le moulage sous pression traditionnel ?

Bien que la mise en place et l'outillage initiaux puissent être plus coûteux, le moulage semi-solide permet souvent de réduire le coût total par pièce en production de masse. Les économies proviennent d'une consommation d'énergie moindre (températures plus basses), de moins de déchets de matière (formes quasi-nettes), d'un taux de rebut plus faible et d'une réduction des opérations d'usinage secondaires. Pour les pièces complexes et performantes, l'amélioration du rendement et de la qualité justifie fréquemment l'investissement.

Comment la résistance mécanique se compare-t-elle à celle des pièces moulées sous pression standard ?

Les pièces en acier inoxydable sont nettement plus résistantes et fiables. Leur porosité réduite et leur microstructure fine et uniforme leur confèrent une résistance à la traction supérieure, une meilleure résistance à la fatigue et une ductilité accrue. Elles peuvent ainsi être utilisées dans des applications structurelles où les pièces moulées sous pression traditionnelles risqueraient de présenter des défaillances.

Le moulage sous pression semi-solide peut-il remplacer le forgeage ?

Bien qu'elle ne remplace pas complètement le forgeage, la fabrication additive par moulage sous vide (SSM) permet de produire des pièces dont les propriétés mécaniques (densité, résistance) sont proches ou équivalentes à celles des pièces forgées, notamment pour les formes complexes difficiles ou coûteuses à forger. Elle est souvent considérée comme un procédé complémentaire ou concurrent du forgeage, en particulier lorsqu'une excellente finition de surface et des tolérances serrées sont requises directement à la sortie du moule.

Quelles sont les principales limitations du moulage sous pression semi-solide ?

Les principales limitations résident dans le choix des matériaux et la complexité de la mise en œuvre initiale. Le procédé est particulièrement efficace avec certains alliages d'aluminium, de magnésium et de cuivre. Les alliages à point de fusion élevé, comme l'acier, ne conviennent pas. Il exige également un contrôle précis de la température et de la suspension, ce qui nécessite un équipement spécialisé et une expertise pointue, pouvant constituer un frein pour les petites productions, le prototypage ou les séries limitées.