L'anodisation, un procédé de métal largement utilisé traitement de surface Le procédé peut être défini comme une technique qui renforce et protège les surfaces métalliques en créant une couche d'oxyde contrôlée. Cependant, ce procédé requiert bien plus de connaissances techniques et de critères de sélection.

Ce guide vous expliquera en détail le fonctionnement de chaque type d'anodisation, ses spécificités et comment trouver le juste équilibre entre coût, résistance à l'usure et aspect esthétique afin de faire le bon choix pour votre projet.

Différences entre les procédés d'anodisation

Bien que l'anodisation transforme les surfaces métalliques par oxydation électrochimique contrôlée, les couches d'oxyde obtenues peuvent varier considérablement. Comprendre ces variables est essentiel pour choisir entre les différentes options. Type I (acide chromique), Type II (acide sulfurique) et Type III (couche dure) anodisation.

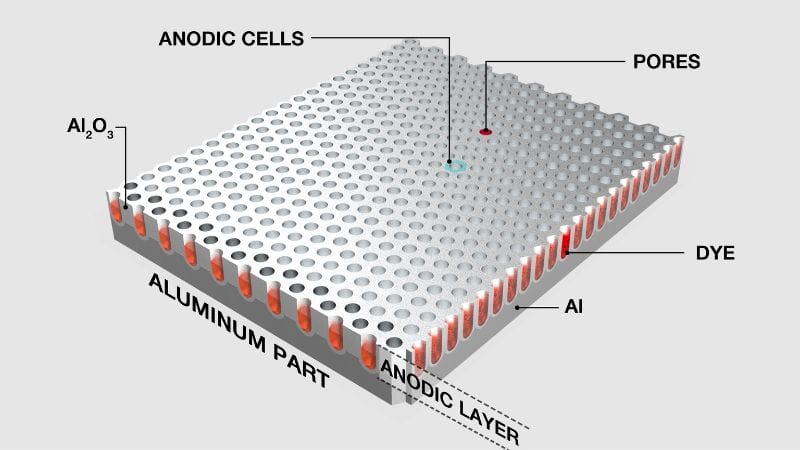

La formule essentielle est simple : la pièce à usiner, généralement fabriquée avec une gamme limitée de métaux, notamment aluminium, zinc, magnésium et titane, L'échantillon est immergé dans un électrolyte acide, un courant électrique continu le traverse et une couche protectrice intégrale se forme à sa surface. Cependant, quatre variables clés permettent de différencier les résultats :

- Chimie des électrolytes : Le type d'acide utilisé est le principal critère de classification. Les acides chromique, sulfurique et phosphorique interagissent chacun différemment avec le métal.

- Température: Le facteur opérationnel le plus critique est sans doute celui-ci. Des températures de bain plus basses (environ 0 à 10 °C) ralentissent considérablement la dissolution de l'oxyde lors de sa formation, ce qui permet d'obtenir des revêtements plus denses, plus durs et plus épais. L'anodisation décorative standard se déroule à des températures plus élevées, proches de la température ambiante.

- Densité de courant/tension : Un courant électrique plus élevé provoque une réaction d'oxydation plus agressive, favorisant une croissance plus rapide et influençant la microstructure de la couche d'oxyde.

- Temps de traitement : La durée du bain est directement corrélée à l'épaisseur du revêtement, dans les limites fixées par les autres paramètres.

Anodisation de type I : Anodisation à l’acide chromique

L'anodisation de type I, également connue sous le nom d'anodisation à l'acide chromique, utilise acide chromique (H₂CrO₄) comme électrolyte. Le film d'oxyde formé dans une telle solution est peu poreux et très mince, typiquement 0,00002 à 0,0001 pouce (0,5 à 2,5 microns). Cette couche adhère fortement à la surface, assurant une résistance à la corrosion sans modification dimensionnelle notable.

Le bain d'acide chromique étant moins agressif que l'acide sulfurique utilisé dans l'anodisation de type II, il minimise l'attaque de la base et préserve le revêtement. finition de surface. Elle sert souvent de base d'apprêt pour les peintures et les adhésifs en raison des excellentes propriétés d'adhérence de la couche d'oxyde qui en résulte.

Avantages et limites

La couche d'oxyde protectrice issue de l'anodisation de type I est mince et lisse, conférant aux pièces une durable mais léger revêtement. Il assure une protection anticorrosion essentielle et préserve les détails les plus fins sur les surfaces de précision.

L'épaisseur typique du revêtement varie de 0,00005 à 0,0001 pouce, ce qui rend les variations dimensionnelles négligeables. Cependant, il offre une résistance à l'abrasion inférieure à celle des finitions plus épaisses, qu'elles soient sulfuriques ou anodisées dures.

L'acide chromique contenant du chrome hexavalent, le procédé implique des contrôles environnementaux et sanitaires qui limitent son utilisation dans certaines installations.

Applications typiques

L'anodisation de type I est principalement spécifiée pour les applications aérospatiales, militaires et industrielles de précision où la préservation des dimensions exactes, la fourniture d'un apprêt pour peinture ou adhésif et la prévention de la corrosion dans les composants sensibles au poids sont essentielles.

- Aérospatial: Utilisé sur les assemblages structuraux, les surfaces de contrôle, les composants critiques pour le vol et les fixations où une variation dimensionnelle minimale et une résistance à la corrosion sont obligatoires.

- Militaire/Défense : Appliqué aux boîtiers de précision, aux connecteurs et aux équipements de terrain qui nécessitent une protection fiable et servent souvent de substrat pour un revêtement ultérieur.

- Industrie/Automobile : Utilisé comme revêtement protecteur mince et comme excellente base de collage ou de peinture pour les composants où l'adhérence et la prévention de la corrosion sous le revêtement sont prioritaires.

Anodisation de type II : Anodisation à l’acide sulfurique

Ce procédé adopte généralement les mêmes principes de base que les autres procédés d'anodisation, mais la solution électrolytique est remplacée par de l'acide sulfurique dilué dans de l'eau déminéralisée, avec des températures maintenues entre 65 et 75 °F (18 et 24 °C).

L'épaisseur du revêtement se situe généralement entre 0,0001 et 0,001 pouce, les couches plus épaisses offrant une meilleure protection contre la corrosion et l'usure.

Après anodisation, les pièces sont rincées abondamment pour éliminer les résidus d'acide, et les pores de la couche d'oxyde peuvent être scellés dans de l'eau chaude ou des solutions d'acétate de nickel. Cette étape de scellement renforce la résistance à la corrosion et prépare la surface pour les traitements ultérieurs. anodisation colorée si vous le souhaitez.

Performances et fonctionnalités exceptionnelles

Utilisations industrielles et grand public

L'anodisation de type II est le procédé le plus courant, choisi pour les applications qui nécessitent un bon équilibre entre résistance à la corrosion, durabilité de surface accrue, isolation électrique et polyvalence esthétique pour la coloration à un coût avantageux.

- Aérospatiale et automobile : Protège les éléments de structure, les assemblages et les garnitures décoratives exposés aux conditions atmosphériques ou à des produits chimiques doux.

- Architecture: Utilisé pour la fabrication de panneaux et d'accessoires de construction où l'homogénéité de la couleur et la résistance aux intempéries sont importantes.

- Biens de consommation: On les retrouve sur des produits comme les ustensiles de cuisine, les boîtiers d'appareils photo, les boîtiers électroniques et les accessoires marins qui bénéficient d'une meilleure résistance à l'usure et d'un aspect visuel plus attrayant.

- Électronique: Assure l'isolation électrique et la protection de surface des composants tels que les dissipateurs thermiques et les boîtiers, où la prévention des courts-circuits est essentielle.

Anodisation de type III : Anodisation dure

L'anodisation de type III, également appelée anodisation dure, se caractérise par un électrolyte d'acide sulfurique, de basses températures de bain (souvent de 0 à 10 °C) et des densités de courant d'environ 20 à 36 ampères par pied carré.

La couche d'oxyde épaisse mesure généralement 0,001 à 0,004 pouces. Environ la moitié de cette épaisseur se développe dans les matériaux de base et l'autre moitié vers l'extérieur.

Cette température basse et stable contrôle la vitesse de croissance de l'oxyde et réduit les brûlures, ce qui permet d'obtenir des revêtements plus uniformes. La tension et la densité de courant déterminent la dureté et la couleur finales, qui peuvent varier du gris foncé au noir selon la composition de l'alliage et l'épaisseur du revêtement.

Avantages du revêtement dur : résistance à l’usure et durabilité

anodisation dure améliore considérablement la résistance à l'usure. La couche d'oxyde peut atteindre une dureté de 60 à 70 HRC, ce qui la rend plus dure que la plupart des aciers. Cette amélioration réduit les dommages de surface dus au glissement, au frottement ou au contact avec des matériaux abrasifs.

Contrairement à l'anodisation décorative mince (type II), l'anodisation de type III offre une performance durable même dans des conditions exigeantes telles que la haute pression ou les vibrations. Elle agit également comme isolant électrique et résiste aux hautes températures sans altération de sa résistance.

Cette combinaison de propriétés rend l'anodisation dure particulièrement intéressante pour les applications industrielles exigeant une longue durée de vie. Elle limite l'usure métal sur métal, réduit les intervalles de maintenance et préserve la précision dimensionnelle. La structure poreuse du revêtement permet également d'incorporer des lubrifiants ou des produits d'étanchéité, améliorant ainsi la résistance au frottement et la protection contre la corrosion.

Cas d'utilisation critiques

L'anodisation dure de type III est spécifiée pour les composants soumis à une usure extrême, à la friction, à une pression élevée ou à des environnements difficiles, où l'objectif principal est de maximiser la dureté de surface, la durabilité et la durée de vie.

- Aérospatiale et défense : Protège les composants soumis à une forte usure tels que les pièces de moteur, le train d'atterrissage, les actionneurs et les boîtiers d'armes à feu.

- Automobile et marine : Utilisé sur les pistons, les soupapes, les composants de suspension et autres pièces exposées à une chaleur, un frottement et des agents corrosifs importants.

- Machines industrielles : S'applique aux engrenages, aux composants hydrauliques, aux moules et autres équipements pour lesquels une défaillance de pièce serait coûteuse et des intervalles de maintenance prolongés sont nécessaires.

- Articles de sport et électronique : Elle offre une surface dure et protectrice pour les composants du vélo, ainsi qu'une isolation et une durabilité pour les boîtiers et connecteurs électroniques.

Autres méthodes d'anodisation spécialisées

Outre les principaux types, plusieurs méthodes d'anodisation spécialisées Ces procédés servent des objectifs techniques et esthétiques précis. Ils modifient l'épaisseur, la structure ou l'aspect de la couche d'oxyde afin de répondre à des exigences de conception ou de performance spécifiques.

Options de scellement et de post-traitement

Méthodes de scellage à chaud et à froid

Le scellement ferme les pores microscopiques formés lors du bain d'anodisation. Les deux approches les plus courantes sont : scellage à chaud et scellage à froid. Le scellage à chaud utilise de l'eau déminéralisée ou acétate de nickel À environ 95–100 °C, la chaleur hydrate l'oxyde d'aluminium pour former de la boehmite, qui gonfle et remplit les pores. Cette méthode offre une excellente résistance à la corrosion, mais peut légèrement ternir les couleurs vives.

Le scellage à froid fonctionne à des températures plus basses (25–35 °C) en utilisant sels de nickel à base de fluor ou d'autres agents chimiques. Ce procédé permet de réaliser des économies d'énergie et de réduire les temps de cycle, ce qui peut diminuer les coûts de production. Les revêtements scellés à froid ont tendance à mieux conserver l'éclat des couleurs, mais peuvent offrir une durabilité légèrement inférieure face aux environnements difficiles.

Lors du choix d'une méthode de scellage, des facteurs tels que la géométrie de la pièce, la finition souhaitée et les conditions d'exposition permettent de déterminer quel procédé offre les meilleurs résultats à long terme.

Techniques de teinture et de coloration

Avant le scellement, les pièces anodisées peuvent être teintées pour obtenir une large gamme de couleurs. anodisation colorée Ce procédé fonctionne car la couche d'oxyde est poreuse et absorbe facilement les colorants. Parmi les colorants courants, on trouve les colorants organiques pour des couleurs vives et les sels métalliques inorganiques pour des teintes résistantes à la décoloration.

La teinture intervient immédiatement après le bain d'anodisation, lorsque la surface est encore ouverte et réceptive. Une fois la couleur appliquée, les pièces sont scellées afin de fixer les pigments dans les pores de l'oxyde. Cette étape améliore la stabilité aux UV et la résistance à l'usure.

Certaines applications utilisent la coloration électrolytique, où des sels métalliques sont déposés électriquement dans les pores pour obtenir des finitions bronze, grises ou noires. La coloration intégrale, une méthode plus avancée, forme simultanément la couleur et l'oxyde lors de l'anodisation. Chaque technique offre un compromis entre esthétique, coût et stabilité environnementale en fonction de l'utilisation de la pièce.

Comment choisir le type d'anodisation

Définir l'objectif principal

Il s'agit de l'étape la plus cruciale. Votre besoin principal vous orientera vers le processus optimal.

Si la priorité est résistance à l'usure et durabilité exceptionnelles Pour les pièces soumises à des frottements, des pressions ou une abrasion importants, l'anodisation dure de type III est la meilleure option. Elle forme une couche épaisse et extrêmement résistante qui prolonge considérablement la durée de vie des composants.

Si la priorité est une finition de haute qualité avec options de couleur et protection anticorrosion fiable,L'anodisation de type II (anodisation à l'acide sulfurique) est une solution rentable, offrant le meilleur équilibre entre esthétique, performance et valeur.

Si la priorité est préserver des dimensions précises Pour les composants critiques, souvent comme apprêt pour peinture ou adhésif, l'anodisation de type I (anodisation à l'acide chromique) est la solution idéale. Son revêtement mince et fortement adhérent protège sans altérer les tolérances.

Caractéristiques spécifiques des pièces

Une fois l'objectif défini, les détails pratiques affineront votre choix.

- Compatibilité des matériaux : L'alliage d'aluminium influe directement sur le résultat. Les alliages comme le 6063 s'anodisent de façon transparente et sont idéaux pour les finitions colorées de type II. Les alliages à plus forte teneur en cuivre ou en silicium (comme le 2024) produisent des finitions plus foncées, de couleur bronze, et conviennent mieux au type III où l'esthétique prime sur la fonctionnalité.

- Géométrie et surface de la pièce : Les pièces complexes présentant des cavités profondes ou des trous borgnes posent des défis de revêtement pour tous les types d'anodisation, en particulier pour les anodisations dures de type III épaisses. De plus, l'anodisation étant transparente, toute rayure ou marque d'usinage sur le métal de base restera visible ; l'état de surface initial est donc crucial.

- Spécifications de performance : Définissez l'épaisseur de revêtement requise, sa résistance à la corrosion (par exemple, la durée d'exposition au brouillard salin) et sa résistance à l'usure. Une épaisseur supérieure à 0,05 mm (0,002 pouce) impose le type III. Pour les revêtements décoratifs plus fins, le type II est suffisant. Des spécifications claires garantissent que la finition répond aux exigences fonctionnelles.

Prendre en compte les facteurs de production et de conformité

Ces éléments ont une incidence sur la faisabilité, le coût et le délai de livraison.

- Facteurs de coûts : Le type II est généralement le plus économique. Le type III coûte plus cher en raison de la durée du processus, de la réfrigération et d'un contrôle précis. L'ajout de colorants ou de scellés spéciaux augmente le coût, quel que soit le type.

- Environnement réglementaire : L'utilisation du chrome hexavalent dans l'anodisation de type I est strictement réglementée. De nombreuses industries optent désormais pour des alternatives homologuées comme l'anodisation à l'acide borique-sulfurique (BSAA), offrant des performances similaires avec moins de contraintes.

- Impact dimensionnel : N'oubliez pas que le revêtement anodique se forme à la fois à l'intérieur et à l'extérieur du métal de base. Pour un revêtement dur de type III, environ la moitié de l'épaisseur s'ajoute aux dimensions extérieures de la pièce ; un facteur critique pour les pièces nécessitant un ajustement précis, comme les filetages ou les surfaces d'appui.

Dernière étape : consultez votre fournisseur de finition au plus tôt

Le moyen le plus efficace de garantir un résultat parfait est de collaborer avec un fournisseur professionnel d'anodisation Dès la phase de conception, fournissez-leur vos exigences de performance, les dimensions critiques et des exemples esthétiques. Leur expertise vous permettra d'optimiser la conception pour la fabrication, d'éviter les coûts imprévus et de choisir le type d'anodisation idéal pour la réussite de votre projet.

Questions fréquemment posées

Les pièces anodisées peuvent-elles être réparées ou remises en état si elles sont endommagées ?

La couche d'oxyde anodique fait partie intégrante du substrat et ne peut être réparée par simple collage. Pour réparer une surface anodisée profondément rayée ou endommagée, le revêtement existant doit être entièrement décapé chimiquement, puis la pièce doit être réanodisée. Ce procédé peut affecter les tolérances et le matériau de base.

Existe-t-il une alternative à l'anodisation ?

D'autres solutions existent, comme le revêtement en poudre, la galvanoplastie et divers traitements de conversion tels que la chromatation. Le revêtement en poudre est une alternative courante : une poudre sèche est appliquée par voie électrostatique et polymérisée pour former un film polymère épais et continu.

Mes pièces nécessitent à la fois une isolation électrique et une dissipation thermique ; quel type d’anodisation est le plus adapté ?

Tous les types d'anodisation créent une couche d'oxyde non conductrice. L'anodisation de type II est couramment utilisée pour les dissipateurs thermiques électroniques car elle offre une excellente isolation électrique et une conductivité thermique adéquate (la chaleur se propage à travers le métal sous-jacent). Le revêtement plus épais de l'anodisation de type III offre une isolation encore meilleure, mais peut constituer une légère barrière thermique si un transfert de chaleur maximal est essentiel.