Шта је ливење под притиском у хладној комори

У свету производње, можда ћете пронаћи различите методе за обликовање метала у делове. Један ефикасан начин је ливење под притиском у хладној комори, које је погодно за метале са високом тачком топљења. Ова техника користи високи притисак за убризгавање растопљеног метала у калуп.

Компоненте машине за хладну комору

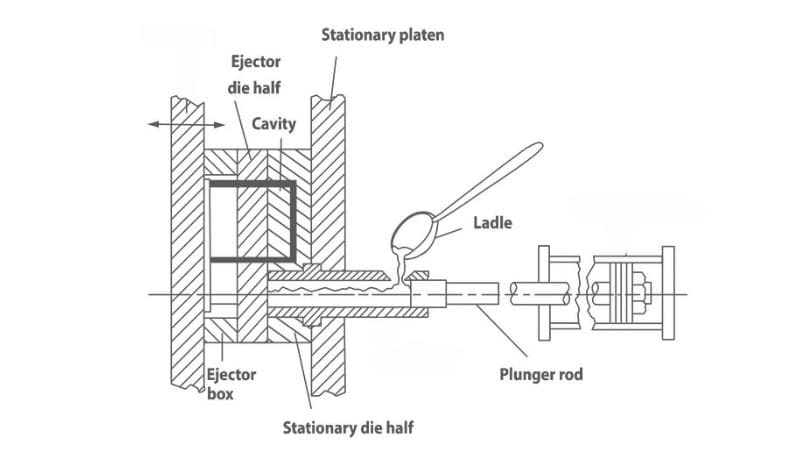

Машина за ливење под притиском са хладном комором се састоји од неколико битних компоненти које раде заједно да би ефикасно произвеле прецизне металне делове.

Систем за убризгавање, обично хидраулички или механички клип, одговоран је за убризгавање растопљеног метала у калуп.

Комора за пуцање обезбеђује контролисано убризгавање минимизирањем контакта метала са системом. Склоп матрице, који се састоји од мушке и женске половине, обликује растопљени метал у жељени облик. Робустан стезни механизам држи половине матрице заједно под високим притиском током убризгавања.

Када се метал очврсне, систем за избацивање користи игле за избацивање или плоче за уклањање готовог одливака без оштећења.

Интегрисано канали за хлађење унутар калупа регулишу температуру, обезбеђујући правилно очвршћавање и смањујући време циклуса.

Поред тога, тхе хидраулични систем покреће и механизме за убризгавање и стезне механизме, обезбеђујући неопходну силу за несметан и ефикасан рад.

Процес производње ливења под притиском у хладној комори

Процес ливења под притиском у хладној комори почиње избором одговарајућих металних легура; ови метали су први топљен у спољашњој пећи, обезбеђујући да достигну неопходно течно стање без контаминације.

Када се утечи, растопљени метал се пажљиво преноси у схот слееве машине за ливење под притиском у хладној комори, процес који захтева одржавање метала на константној температури да би се спречило превремено очвршћавање.

Подешавање хладне коморе омогућава већу контролу над металима са вишом тачком топљења, повећавајући свестраност процеса.

Следеће, коцка, који је пажљиво припремљен и затворен да издржи високе притиске, игра кључну улогу у обликовању метала. Матрица се састоји од две прецизно обрађене половине које формирају шупљину калупа, која одговара жељеној геометрији финалног производа. Клип или клип са хидрауличним управљањем затим врши огроман притисак да натера растопљени метал из чауре у шупљину калупа. Ово убризгавање под високим притиском осигурава да метал прожима сваки сложени детаљ калупа, елиминишући ваздушне џепове и осигуравајући структурални интегритет.

Једном када је шупљина матрице потпуно заузета, метал почиње да се брзо хлади и учвршћује унутар граница матрице. Време хлађења се пажљиво контролише како би се постигла оптимална тврдоћа и чврстоћа одливака. Након довољног хлађења, половине калупа се одвајају, и игле за избацивање активирати за прецизно уклањање очврслог одливака без изазивања било каквих површинских дефеката или изобличења.

Шта су сила стезања и време циклуса?

Цлампинг Форце

Сила стезања је сила коју примењује машина за ливење под притиском да држи две половине калупа чврсто заједно током убризгавања растопљеног метала.

Сила стезања може се израчунати помоћу формуле:

Сила стезања=Притисак у шупљини×Пројектована површина Сила стезања=Притисак у шупљини×Пројектована површина

где:

- Шупљина Притисак је притисак који се врши на растопљени метал током убризгавања.

- Пројектовано Подручје је површина калупа која је окомита на правац убризгавања.

На пример, ако део има пројектовану површину од 120 цм² и захтева притисак убризгавања од 800 кг/цм², потребна сила стезања би се израчунала на следећи начин:

Сила стезања=800 кг цм2×120 цм2=96.000 кг или приближно 96 тона

Цицле Тиме

Време циклуса ливења у хладној комори се односи на укупно време потребно од једног циклуса убризгавања до следећег. Овај циклус обично укључује неколико фаза: стезање, убризгавање, хлађење и избацивање. Укупно време циклуса може да варира у великој мери, али генерално пада између 2 секунде и 1 минут.

Компоненте времена циклуса

- Време стезања: Време потребно за затварање и причвршћивање половина калупа пре убризгавања.

- Време убризгавања: Кратак период (обично мање од 0,1 секунде) током којег се растопљени метал убризгава у калуп.

- Време хлађења: Време потребно да се растопљени метал потпуно очврсне у калупу. Ово се може разликовати у зависности од дебљине зида и својстава материјала.

- Ејецтион Тиме: Време потребно за отварање калупа и избацивање готовог дела.

Које су предности ливења под притиском у хладној комори?

Ит може да рукује металима са високим тачкама топљења, попут алуминијума и легуре бакра, коришћењем спољне пећи, што обезбеђује бољу контролу температуре и спречава превремено очвршћавање. Ова метода омогућава стварање сложених и прецизних облика са одличном завршном обрадом површине, пошто ињектирање под високим притиском испуњава сваки детаљ калупа без ваздушних џепова.

Поред тога, калупи који се користе у ливењу под притиском у хладној комори су издржљивији јер имају мање топлотног стреса, што резултира дужим животним веком и смањеним трошковима одржавања. Контрола квалитета је побољшана кроз прецизно праћење температуре, притиска и брзине убризгавања, што доводи до конзистентних одливака без грешака. Процес такође нуди већу флексибилност, омогућавајући производњу већих и тежих делова погодних за индустрије попут аутомобилске и ваздухопловне индустрије.

Штавише, побољшана је оперативна ефикасност јер спољна пећ поједностављује одржавање и смањује време застоја.

Поређење са ливењем под притиском у врућој комори

ливење у врућој комори разликује се углавном зато што је комора у сталном контакту са растопљеним металом. Процес је погоднији за метале са нижим тачкама топљења. Код ливења под притиском у врућој комори, комора повезана са шупљином калупа је потопљена у растопљени метал. Клип директно гура растопљени метал у калуп без потребе за сипањем.

Ево шта их издваја:

| Аспецт | ливење под притиском у врућој комори | ливење под притиском у хладној комори |

| Локација пећи | Уграђен у машину, директно повезан са матрицом | Одвојите од машине, растопљени метал уливен у навлаку сачме |

| Цицле Тиме | Краћи, бржи производни циклуси (~15 бацања у минути) | Дуже време циклуса због ручног преноса метала |

| Компатибилност са металом | Погодно за легуре ниске тачке топљења (нпр. цинк, магнезијум) | Погодно за легуре високе тачке топљења (нпр. алуминијум, бакар) |

| Притисак убризгавања | Нижи притисак (1.000 – 5.000 пси) | Виши притисак (2.000 – 20.000 пси) |

| Живот алата/матрице | Дужи век матрице због нижих температура метала | Краћи век трајања матрице због виших температура метала |

| Обим производње | Ефикаснији за производњу великог обима | Погодније за мање или веће делове |

| Парт Цомплекити | Погодно за мале, једноставне делове | Идеалан за веће и сложеније делове |

| Завршна обрада | Одлична обрада површине и тачност димензија | Добра завршна обрада површине, али може захтевати накнадну обраду |

| Безбедносна разматрања | Мање забринутости за безбедност због нижих температура | Захтева више безбедносних мера због руковања металима виших температура |

| Почетна цена подешавања | Нижи због једноставнијег подешавања | Више због додатне опреме (посебна пећ) |

Прави материјал за ливење под притиском у хладној комори

Код ливења под притиском у хладној комори, избор правог материјала је од виталног значаја јер директно утиче на механичку чврстоћу и руковање топлотом ваших делова.

Када бирате материјал за свој пројекат ливења под притиском у хладној комори, можете бирати између различитих метала. Алуминијум је врхунски избор због својих карактеристика лагане и високе чврстоће. Остале опције укључују легуре магнезијума, који су чак лакши од алуминијума и легуре бакра и познати по одличној електричној проводљивости.

Примена делова за ливење под притиском у хладној комори

Ливење у хладној комори омогућава вам да креирате робусне делове који се користе у различитим индустријама, обезбеђујући издржљив и прецизан резултат сваки пут.

На пример, аутомобилски сектор се ослања на ову методу за блокови мотора и кућишта преноса, који захтевају велику снагу и прецизност. У свету ваздухопловства, произвођачи преферирају овај приступ за ваздухопловних делова као компоненте за моторе и стајни трап, где је поузданост кључна.

Воркинг Витх Моулдиецастинг

Можемо се похвалити тимом искусних инжењера посвећених дизајнирању издржљивих калупа који не захтевају много одржавања. Молдиецастинг разуме да је ефикасан дизајн калупа кључан за успешно ливење, осигуравајући да ваши производи испуњавају високе стандарде квалитета и прецизности.

Процес да започнете са Молдиецастинг је једноставан и ефикасан:

- Иницијална консултација: Можете послати своје 2Д/3Д цртеже или узорке делова, што помаже у креирању детаљног нацрта производа прилагођеног вашим спецификацијама.

- Одобрење нацрта: Након генерисања нацрта, имате прилику да га прегледате и одобрите пре него што кренете напред, осигуравајући усклађеност са вашом визијом.

- Дизајн калупа по мери: Када буде одобрен, Молдие почиње да дизајнира ваш прилагођени калуп користећи напредне ЦАД/ЦАМ/ЦАЕ софтвер, који омогућава беспрекорну интеграцију ваших тачних захтева.

Користимо напредну технологију током целог процеса производње калупа. Наш систем управљања квалитетом укључује опрему за тестирање високе прецизности, као што су трокоординатни и 3Д скенери, како би се гарантовало да сваки калуп испуњава ригорозне стандарде квалитета.

Ако су вам потребни делови за ливење под притиском, контактирајте нас.

Често постављана питања

Какве су стопе производње ливења у хладној комори у поређењу са другим процесима ливења?

Ливење у хладној комори под притиском може да покаже спорије време циклуса у поређењу са ливењем у врућој комори због додатних корака преливања растопљеног метала и потребе да се комора охлади пре увођења новог метала.

Међутим, остаје веома ефикасан за производњу великог обима, често надмашујући друге методе као што су ливење под притиском или ливење у песак када су у питању велике количине.