Porozitatea rezultată din gazul prins sau din contracția prin solidificare subminează integritatea pieselor turnate sub presiune. Cu toate acestea, cu instrumente moderne de detectare și diagnosticare a porozității, producătorii transformă aceste... defecte de porozitate în date concrete și să le utilizați pentru a cuantifica riscurile, a găsi măsuri corective eficiente din punct de vedere al costurilor și, în cele din urmă, pentru a asigura eficiența și calitatea pieselor turnate.

Metode de detectare a porozității în turnarea sub presiune

Detectarea precisă a porozității asigură durabilitatea, etanșarea și integritatea dimensională a componentelor turnate sub presiune. Inginerii se bazează pe mai multe testare nedistructivă (NDT) metode de localizare și evaluare a golurilor interne și de suprafață fără a deteriora piesele. Metoda cea mai potrivită depinde de materialul de turnare, grosimea peretelui, locația defectului și nivelul de calitate necesar.

Inspecție cu raze X și testare radiografică (RT)

Inspecție cu raze X şi testarea radiografică (RT) detectarea golurilor interne prin trecerea razelor X sau gamma prin turnare. Zonele metalice mai dense absorb mai multe radiații decât porii umpluți cu aer, producând contrast în nuanțe de gri pe un detector de film sau digital.

Inginerii pot vizualiza distribuția, dimensiunea și forma porozității direct din imagine. Această claritate vizuală face ca RT să fie valoroasă pentru piesele turnate sub presiune din aluminiu și zinc, deoarece porozitatea internă a gazului afectează foarte mult etanșeitatea și rezistența acestora.

Avantaje:

- Detectează cu precizie defectele interne și cele ascunse.

- Creează o înregistrare permanentă a imaginii pentru trasabilitate.

- Funcționează bine pentru componente cu forme complexe sau cu pereți groși.

Testarea cu ultrasunete (UT) și testarea cu curenți turbionari (ET)

Testarea cu ultrasunete (UT) introduce unde ultrasonice de înaltă frecvență în turnare. Când unda întâlnește o modificare a porilor sau a densității, o parte din energie se reflectă înapoi. Prin măsurarea timpului de reflexie și a amplitudinii, tehnicienii localizează și dimensionează defectele interne. UT este eficientă pentru secțiuni mai groase și oferă citiri cantitative rapide.

Testarea curenților turbionari (ET) se bazează pe inducția electromagnetică. O bobină care transportă curent alternativ generează curenți turbionari în stratul de suprafață al piesei turnate. Porozitatea sau fisurile perturbă acești curenți, producând modificări măsurabile ale semnalului. ET este rapid și util pentru materiale neferoase conductoare cum ar fi aliajele de aluminiu și cupru.

| Metodă | Cel mai bun pentru | Puncte forte | Limite principale |

|---|---|---|---|

| UT | Pori interni sau aproape de suprafață | Penetrare profundă, sensibilitate bună | Necesită ingineri calificați, suprafața trebuie să fie netedă |

| ET | Defecte aproape de suprafață | Rapid, fără contact, sigur | Limitat la materiale conductive, adâncime mică |

Tomografie computerizată (scanare CT)

Tomografie computerizată (CT) sau scanare CT industrială oferă o imagine tridimensională a volumului intern. Proiecții multiple cu raze X sunt reconstruite digital pentru a dezvălui dimensiunea, distribuția și poziția exactă a porilor.

Tomografia computerizată (CT) oferă o precizie mai mare decât radiografia 2D, fiind ideală pentru componente de precizie și de mare valoare, cum ar fi carcasele auto sau piesele turnate din industria aerospațială. De asemenea, permite măsurarea precisă a procentului volumului porilor și cartografierea spațială pentru studii de inspecție a porozității.

Cu toate acestea, scanarea pieselor mari poate dura mult timp. Inginerii o rezervă adesea pentru analiza prototipurilor, validarea proceselor sau investigarea cauzelor principale atunci când alte metode NDT nu sunt suficiente.

Inspecție vizuală și verificări ale porozității suprafeței

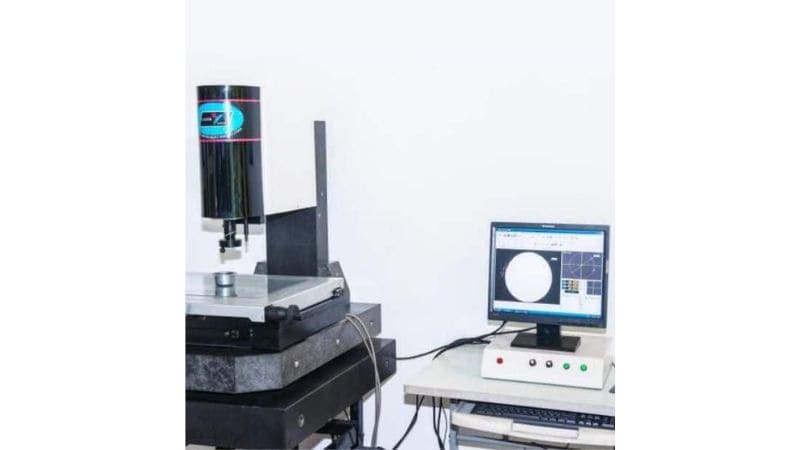

Inspecție vizuală rămâne cea mai simplă și imediată metodă de testare a porozității. Tehnicienii examinează suprafața piesei turnate sub iluminare adecvată, uneori cu lupe sau camere optice, pentru a detecta pori deschiși, bășici sau gropi.

Pentru porii mici, testarea cu lichide penetrante (PT) sau contrastul colorant poate îmbunătăți vizibilitatea prin evidențierea defectelor de pe suprafață. Această abordare este rapidă, ieftină și potrivită pentru producții mari, unde analiza internă aprofundată nu este necesară.

Testele de suprafață funcționează bine pentru identificarea căilor de scurgere, a defectelor de prelucrare sau a problemelor de aderență a straturilor de acoperire. Totuși, acestea nu pot localiza goluri închise, așa că producătorii le combină adesea cu alte metode de testare pentru o acoperire completă a detectării porozității.

Evaluarea și clasificarea porozității

Evaluarea precisă a porozității ajută la determinarea dacă o piesă turnată din aliaj de aluminiu îndeplinește cerințele structurale, de etanșare și funcționale. Măsurătorile dimensiunii, distribuției și frecvenței porilor afectează direct rezistența mecanică și etanșeitatea la aer, în timp ce simulările și standardele bazate pe date asigură consecvența între loturile de producție.

Standarde de clasificare a porozității

Gradarea porozității stabilește limite măsurabile pentru defectele acceptabile în piesele turnate sub presiune. Standarde precum ISO și ASTM clasifică piese turnate din aliaj de aluminiu prin dimensiunea porilor, densitate și locație. Aceste niveluri ghidează criteriile de acceptare atât pentru testarea vizuală, cât și pentru cea nedistructivă.

Analiza cantitativă: dimensiunea și distribuția porilor

Evaluarea cantitativă a performanței turnării prin analizarea dimensiunea porilor și distribuția spațială. Microporii fini sub 0,1 mm pot să nu slăbească structura, dar pot reduce eficacitatea etanșării în componentele hidraulice sau ale motorului.

Tehnicienii calculează adesea procentul de porozitate ca raportul dintre aria porilor și aria secțiunii transversale totală. Chiar și grupuri mici de pori în apropierea zonelor critice de stres pot reduce rezistența la oboseală. Pentru piesele turnate sub presiune din aluminiu, dispersia uniformă a porilor fini este preferată golurilor mari izolate.

Cartografierea spațială sau reconstrucția 3D identifică dacă defectele se concentrează în apropierea porților, pereților groși sau a joncțiunilor de răcire. Aceste rezultate îi ajută pe ingineri să ajusteze presiunea de injecție, ventilația și ratele de răcire pentru a reduce captarea locală a gazelor.

Abordări de analiză statistică și simulare

Analiza statistică şi instrumente de simulare ajută la prezicerea tendințelor porozității înainte de producția finală. Inginerii folosesc studii de regresie și corelație pentru a lega parametrii procesului, cum ar fi temperatura topiturii, viteza de injecție și nivelul de vid, de probabilitatea porozității.

Modelele de simulare computerizată a turnării, în special în aliajele de aluminiu, estimează riscurile de defecte prin vizualizarea captării aerului și a contracției la solidificare. Modelele validate sunt comparate cu rezultatele testelor CT sau cu ultrasunete pentru a rafina precizia.

Datele din ciclurile de producție repetate sunt introduse în diagramele de control sau în indicii de capacitate a procesului (Cpk). Atunci când datele statistice arată o creștere a numărului de pori, parametrii sunt ajustați în consecință. Această buclă de feedback asigură o calitate constantă, ajutând producătorii să mențină conformitatea cu standardele de calitate interne și externe.

Remedierea porozității și post-tratare

Corectarea porozității pieselor turnate sub presiune implică adesea etanșarea golurilor microscopice, îmbunătățirea densității suprafeței și verificarea integrității materialului în condiții de presiune controlată. Aceste tratamente îmbunătățesc performanța pieselor, reduc scurgerile și întăresc componentele supuse solicitărilor mecanice sau termice.

Impregnare în vid și etanșare sub presiune

Impregnarea în vid sigilează microporozitatea care pătrunde în secțiunea transversală a unei piese. Procesul utilizează o cameră de vid pentru a elimina aerul prins din pori, apoi aspiră un material de etanșare cu vâscozitate redusă - de obicei o rășină polimerică. După întărire, porii sigilați creează o barieră continuă care previne scurgerile de fluid sau gaz.

Această tehnică este utilă în special pentru aluminiu și piese turnate sub presiune din magneziu utilizat în motoare sau componente hidraulice. Un avantaj cheie este că păstrează precizia dimensională a piesei turnate, îmbunătățind în același timp etanșeitatea la presiune. Mulți producători efectuează teste de presiune pentru a confirma integritatea etanșării.

| Pas | Acţiune | Scop |

|---|---|---|

| 1 | Ciclul de vid | Elimină aerul din porii interni |

| 2 | Impregnare | Introduce rășină de etanșare |

| 3 | Întărire | Întărește rășina pentru o etanșare permanentă |

| 4 | Testarea presiunii | Verifică performanța fără scurgeri |

Impregnarea eficientă îmbunătățește fiabilitatea componentei, în special în aplicațiile care necesită reținerea fluidelor pe termen lung.

Finisarea suprafețelor și anodizarea

Finisarea suprafeței îmbunătățește aspectul și performanța funcțională, reducând în același timp riscul de coroziune. Anodizare—comun pentru piesele turnate sub presiune din aluminiu—formează un strat de oxid controlat care crește duritatea și rezistența la uzură.

Înainte de anodizare, suprafața trebuie curățată și netezită pentru a îndepărta contaminanții și a închide porii superficiali. Tehnici precum lustruirea mecanică sau sablarea abrazivă pot îmbunătăți aderența stratului de acoperire.

Dacă porozitatea persistă după turnare, procesul de anodizare poate accentua defectele în loc să le ascundă. Pentru a evita acest lucru, impregnarea precede adesea anodizarea pentru a asigura etanșarea suprafeței. Piesa rezultată demonstrează o rezistență îmbunătățită la coroziune, o uniformitate estetică și o durată de viață extinsă.

Comun finisarea suprafetei Metodele includ:

- Anodizare: Acoperire cu oxid pentru rezistență la coroziune

- Electrolustruire: Elimină punctele înalte pentru finisaje mai fine

- Acoperire cu pulbere: Adaugă straturi protectoare și decorative

Presare izostatică la cald (HIP) și controlul calității

Presare izostatică la cald (HIP) Elimină porozitatea internă prin aplicarea uniformă a unei presiuni și temperaturi ridicate a gazului în jurul piesei turnate. În aceste condiții, atomii metalici difuzează peste pereții porilor, închizând golurile interne fără a topi piesa. Acest proces crește densitatea și rezistența mecanică, fiind ideal pentru componente aerospațiale sau auto critice.

HIP funcționează în interiorul unui vas sub presiune folosind un gaz inert la temperaturi ridicate (sub punctul de topire al aliajului) și presiuni izostatice. Adesea este combinată cu teste nedistructive ulterioare pentru a confirma eliminarea porilor și a detecta orice defecte structurale.

Obținerea unui control robust al porozității în producția dumneavoastră

Controlul excelent al porozității este un avantaj competitiv pe care orice producător de calitate ar trebui să îl aibă. De aceea, noi, la Moldie, reușim să îmbunătățim calitatea și precizia produselor prin echipamente avansate și echipe experimentate în industria turnării sub presiune. Contactaţi-ne astăzi pentru piesele tale mai ușoare, mai rezistente și mai rezistente la defecte!

Întrebări frecvente (FAQ)

Cum afectează porozitatea reciclabilitatea sau eficiența costurilor componentelor turnate sub presiune?

Porozitatea în sine nu împiedică reciclabilitatea deșeurilor metalice. Cu toate acestea, o porozitate semnificativă duce la respingerea pieselor și la deșeuri, ceea ce crește consumul total de energie și costurile per piesă utilizabilă. Prin urmare, detectarea și prevenirea eficientă a porozității sunt esențiale pentru îmbunătățirea eficienței materialelor și susținerea obiectivelor economice de fabricație.

Impregnarea în vid afectează greutatea sau prelucrabilitatea unei piese?

Creșterea în greutate cauzată de rășinile de impregnare este de obicei neglijabilă. În ceea ce privește prelucrabilitatea, materialul de etanșare întărit corespunzător în pori nu împiedică, în general, prelucrarea. De fapt, poate preveni blocarea fluidelor de tăiere în goluri și poate îmbunătăți durata de viață a sculei prin crearea unei structuri a materialului mai uniforme.

Care metodă de detectare a porozității este cea mai rapidă pentru liniile de producție?

Pentru depistarea rapidă a defectelor de suprafață pe materiale conductoare (cum ar fi aluminiul), testarea cu curenți turbionari (ET) este adesea cea mai rapidă. Pentru inspecția volumetrică, sistemele automate cu raze X pot oferi feedback rapid. Alegerea depinde de faptul dacă defectele de suprafață sau cele interne sunt principala preocupare.

Poate fi eliminată complet porozitatea în turnarea sub presiune?

Eliminarea completă a porozității în turnarea sub presiune standard este o provocare. Scopul optimizării procesului este de a o minimiza și controla la niveluri acceptabile definite de funcția piesei. Tehnici precum turnarea sub presiune asistată în vid și post-tratarea HIP sunt utilizate pentru a obține o porozitate aproape zero pentru cele mai solicitante aplicații.