Što je lijevanje pod pritiskom u hladnoj komori

U svijetu proizvodnje možete pronaći različite metode oblikovanja metala u dijelove. Jedan učinkovit način je lijevanje pod pritiskom u hladnoj komori, koje je prikladno za metale s visokim talištem. Ova tehnika koristi visoki tlak za ubrizgavanje rastaljenog metala u kalup.

Komponente stroja za hladnu komoru

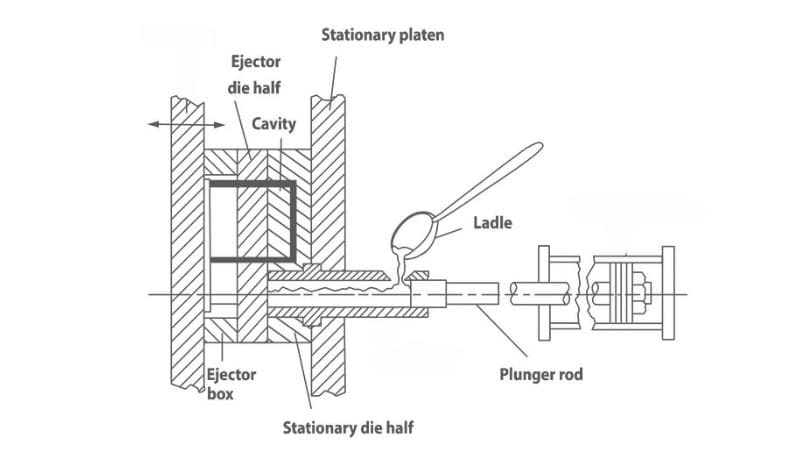

Stroj za tlačno lijevanje u hladnoj komori sastoji se od nekoliko bitnih komponenti koje zajedno rade na učinkovitoj proizvodnji preciznih metalnih dijelova.

Sustav ubrizgavanja, tipično hidraulički ili mehanički klip, odgovoran je za ubrizgavanje rastaljenog metala u matricu.

Komora za pucanje osigurava kontrolirano ubrizgavanje minimiziranjem kontakta metala sa sustavom. Sklop matrice, koji se sastoji od muške i ženske polovice, oblikuje rastaljeni metal u željeni oblik. Robusna mehanizam za stezanje drži polovice matrice zajedno pod visokim pritiskom tijekom ubrizgavanja.

Nakon što se metal skrutne, sustav za izbacivanje koristi klinove za izbacivanje ili ploče za uklanjanje gotovog odljevka bez oštećenja.

Integriran kanali za hlađenje unutar matrice reguliraju temperaturu, osiguravajući pravilno skrućivanje i skraćujući vrijeme ciklusa.

Osim toga, hidraulički sustav pokreće i mehanizme za ubrizgavanje i stezanje, pružajući potrebnu silu za glatki i učinkovit rad.

Proces proizvodnje tlačnog lijevanja u hladnoj komori

Proces tlačnog lijevanja u hladnoj komori započinje odabirom odgovarajućih metalnih legura; ti su metali prvi topljen u vanjskoj peći, osiguravajući da dostignu potrebno tekuće stanje bez kontaminacije.

Nakon što se ukapi, rastaljeni metal pažljivo se prenosi u pucao rukav stroja za tlačno lijevanje s hladnom komorom, procesa koji zahtijeva održavanje metala na stalnoj temperaturi kako bi se spriječilo prerano skrućivanje.

Postavljanje hladne komore omogućuje veću kontrolu nad metalima s višim talištem, povećavajući svestranost procesa.

Zatim, kocka, koji je pomno pripremljen i stegnut da izdrži visoke pritiske, igra ključnu ulogu u oblikovanju metala. Matrica se sastoji od dvije precizno obrađene polovice koje tvore šupljinu kalupa, odgovaraju željenoj geometriji konačnog proizvoda. Hidraulički pokretani klip ili klip zatim vrši ogroman pritisak kako bi istjerao rastaljeni metal iz čahure za sačmu u šupljinu matrice. Ovo ubrizgavanje pod visokim pritiskom osigurava da metal prodre u svaki zamršeni detalj kalupa, eliminirajući zračne džepove i osiguravajući strukturni integritet.

Nakon što je šupljina matrice potpuno zauzeta, metal se počinje hladiti i brzo skrućivati unutar granica matrice. Vrijeme hlađenja je pomno kontrolirano kako bi se postigla optimalna tvrdoća i čvrstoća odljevka. Nakon dovoljnog hlađenja, polovice kalupa se odvajaju i igle za izbacivanje aktivirajte za precizno uklanjanje skrutnutog odljevka bez uzrokovanja bilo kakvih površinskih defekata ili izobličenja.

Što su sila stezanja i vrijeme ciklusa?

Sila stezanja

Sila stezanja je sila koju primjenjuje stroj za tlačno lijevanje da drži dvije polovice kalupa čvrsto zajedno tijekom ubrizgavanja rastaljenog metala.

Sila stezanja može se izračunati pomoću formule:

Sila stezanja=Tlak šupljine×Projicirana površinaSila stezanja=Tlak šupljine×Projicirana površina

Gdje:

- Šupljina Pritisak je pritisak koji se vrši na rastaljeni metal tijekom ubrizgavanja.

- Projektirano Površina je područje kalupa koje je okomito na smjer ubrizgavanja.

Na primjer, ako dio ima predviđenu površinu od 120 cm² i zahtijeva tlak ubrizgavanja od 800 kg/cm², potrebna sila stezanja izračunat će se na sljedeći način:

Sila stezanja=800 kg cm2×120 cm2=96.000 kg ili približno 96 tona

Vrijeme ciklusa

Vrijeme ciklusa u tlačnom lijevanju u hladnoj komori odnosi se na ukupno vrijeme potrebno od jednog ciklusa ubrizgavanja do drugog. Ovaj ciklus obično uključuje nekoliko faza: stezanje, ubrizgavanje, hlađenje i izbacivanje. Ukupno vrijeme ciklusa može uvelike varirati, ali općenito je između 2 sekunde i 1 minuta.

Komponente vremena ciklusa

- Vrijeme stezanja: Vrijeme potrebno za zatvaranje i učvršćivanje polovica kalupa prije ubrizgavanja.

- Vrijeme ubrizgavanja: Kratko razdoblje (obično manje od 0,1 sekunde) tijekom kojeg se rastaljeni metal ubrizgava u kalup.

- Vrijeme hlađenja: Trajanje potrebno da se rastaljeni metal potpuno skrutne unutar kalupa. To može varirati ovisno o debljini stijenke i svojstvima materijala.

- Vrijeme izbacivanja: Vrijeme potrebno za otvaranje kalupa i izbacivanje gotovog dijela.

Koje su prednosti tlačnog lijevanja u hladnoj komori?

jane mogu rukovati metalima s visokim talištem, poput aluminija i bakrene legure, korištenjem vanjske peći, koja osigurava bolju kontrolu temperature i sprječava prerano skrućivanje. Ova metoda omogućuje stvaranje zamršenih i preciznih oblika s izvrsnom završnom obradom površine, jer ubrizgavanje pod visokim pritiskom ispunjava svaki detalj kalupa bez zračnih džepova.

Osim toga, matrice koje se koriste u tlačnom lijevanju u hladnim komorama su izdržljivije budući da doživljavaju manji toplinski stres, što rezultira duljim vijekom trajanja i smanjenim troškovima održavanja. Poboljšana je kontrola kvalitete kroz precizno praćenje temperature, tlaka i brzine ubrizgavanja, što dovodi do dosljednih odljevaka bez grešaka. Proces također nudi veću fleksibilnost, omogućujući proizvodnju većih i težih dijelova prikladnih za industrije poput automobilske i zrakoplovne.

Nadalje, poboljšana je operativna učinkovitost jer vanjska peć pojednostavljuje održavanje i smanjuje vrijeme zastoja.

Usporedba s tlačnim lijevanjem u vrućoj komori

Tlačni lijev u vrućoj komori razlikuje se uglavnom zato što je komora u stalnom kontaktu s rastaljenim metalom. Proces je prikladniji za metale s nižim talištem. Kod tlačnog lijevanja u vrućoj komori, komora povezana sa šupljinom kalupa uronjena je u rastaljeni metal. Klip izravno tjera rastopljeni metal u matricu bez potrebe za lijevanjem.

Evo što ih izdvaja:

| Aspekt | Lijevanje pod pritiskom u vrućoj komori | Tlačni lijev u hladnoj komori |

| Mjesto peći | Ugrađen u stroj, izravno spojen na matricu | Odvojeno od stroja, rastopljeni metal sipan je u čahuru |

| Vrijeme ciklusa | Kraći, brži proizvodni ciklusi (~15 odljeva u minuti) | Dulje vrijeme ciklusa zbog ručnog prijenosa metala |

| Metalna kompatibilnost | Prikladno za legure niskog tališta (npr. cink, magnezij) | Prikladno za legure s visokim talištem (npr. aluminij, bakar) |

| Tlak ubrizgavanja | Niži tlak (1000 – 5000 psi) | Viši tlak (2.000 – 20.000 psi) |

| Alat/matrice Život | Dulji vijek trajanja matrice zbog nižih temperatura metala | Kraći vijek trajanja matrice zbog viših temperatura metala |

| Opseg proizvodnje | Učinkovitiji za proizvodnju velikih količina | Pogodniji za manje ili veće dijelove |

| Složenost dijela | Prikladno za male, jednostavne dijelove | Idealan za veće i složenije dijelove |

| Površinska obrada | Izvrsna obrada površine i točnost dimenzija | Dobra završna obrada površine, ali može zahtijevati naknadnu obradu |

| Sigurnosna razmatranja | Manje zabrinutosti za sigurnost zbog nižih temperatura | Zahtijeva više sigurnosnih mjera zbog rukovanja metalima na višim temperaturama |

| Početna cijena postavljanja | Niže zbog jednostavnijeg postavljanja | Veći zbog dodatne opreme (posebna peć) |

Pravi materijal za lijevanje pod pritiskom u hladnoj komori

Kod tlačnog lijevanja u hladnim komorama, odabir pravog materijala je od vitalnog značaja jer izravno utječe na mehaničku čvrstoću i rukovanje toplinom vaših dijelova.

Prilikom odabira materijala za vaš projekt tlačnog lijevanja u hladnoj komori, imate na izbor različite metale. Aluminij je vrhunski izbor zbog svoje lagane i visoke čvrstoće. Ostale opcije uključuju legure magnezija, koji su čak i lakši od aluminija i legure bakra i poznati po svojoj izvrsnoj električnoj vodljivosti.

Primjena dijelova za tlačno lijevanje u hladnim komorama

Tlačni lijev u hladnoj komori omogućuje vam stvaranje robusnih dijelova koji se koriste u raznim industrijama, osiguravajući trajan i precizan rezultat svaki put.

Na primjer, automobilski sektor oslanja se na ovu metodu za blokovi motora i kućišta prijenosa, koji zahtijevaju visoku čvrstoću i preciznost. U svijetu zrakoplovstva, proizvođači preferiraju ovaj pristup za dijelovi zrakoplovstva poput komponenti za motore i stajni trap, gdje je pouzdanost ključna.

Rad sa Lijevanje u kalup

Možemo se pohvaliti timom iskusnih inženjera koji su posvećeni dizajniranju izdržljivih kalupa koji zahtijevaju malo održavanja. Moldiecasting razumije da je učinkovit dizajn kalupa ključan za uspješno lijevanje, osiguravajući da vaši proizvodi zadovoljavaju visoke standarde kvalitete i preciznosti.

Proces za početak rada s Moldiecastingom je jednostavan i učinkovit:

- Početne konzultacije: Možete poslati svoje 2D/3D crteže ili uzorke dijelova, što pomaže u izradi detaljnog nacrta proizvoda prilagođenog vašim specifikacijama.

- Odobrenje nacrta: Nakon generiranja nacrta, imate priliku pregledati ga i odobriti prije nego krenete naprijed, osiguravajući usklađenost s vašom vizijom.

- Prilagođeni dizajn kalupa: Nakon odobrenja, Moldie počinje dizajnirati vaš prilagođeni kalup koristeći napredne CAD/CAM/CAE softver, koji omogućuje besprijekornu integraciju vaših točnih zahtjeva.

Koristimo naprednu tehnologiju kroz cijeli proces proizvodnje kalupa. Naš sustav upravljanja kvalitetom uključuje visokopreciznu opremu za testiranje, kao što su trokoordinatni i 3D skeneri, kako bismo jamčili da svaki kalup zadovoljava rigorozne standarde kvalitete.

Ako trebate dijelove za tlačno lijevanje, molimo kontaktirajte nas.

Često postavljana pitanja

Kakve su stope proizvodnje tlačnog lijevanja u hladnoj komori u usporedbi s drugim procesima lijevanja?

Lijevanje pod pritiskom u hladnoj komori može pokazati sporije vrijeme ciklusa u usporedbi s lijevanjem u vrućoj komori zbog dodatnih koraka lijevanja rastaljenog metala i potrebe za hlađenjem komore prije uvođenja novog metala.

Međutim, ostaje vrlo učinkovit za proizvodnju velikih količina, često nadmašujući druge metode poput gravitacijskog lijevanja pod pritiskom ili lijevanja u pijesku kada se radi o velikim količinama.