Le moulage sous pression en chambre chaude est une méthode de moulage dans laquelle le métal en fusion est injecté directement dans un moule à l'aide d'une chambre intégrée, ce qui le rend idéal pour les alliages à points de fusion plus bas.

Comprendre le fonctionnement de ce procédé, les matériaux utilisés et ses différences avec le moulage sous pression en chambre froide permet de comprendre clairement pourquoi il reste si largement utilisé. L'exploration de ses applications et des composants de ses machines montre également comment cette méthode continue de façonner la production industrielle actuelle.

Présentation du moulage sous pression en chambre chaude

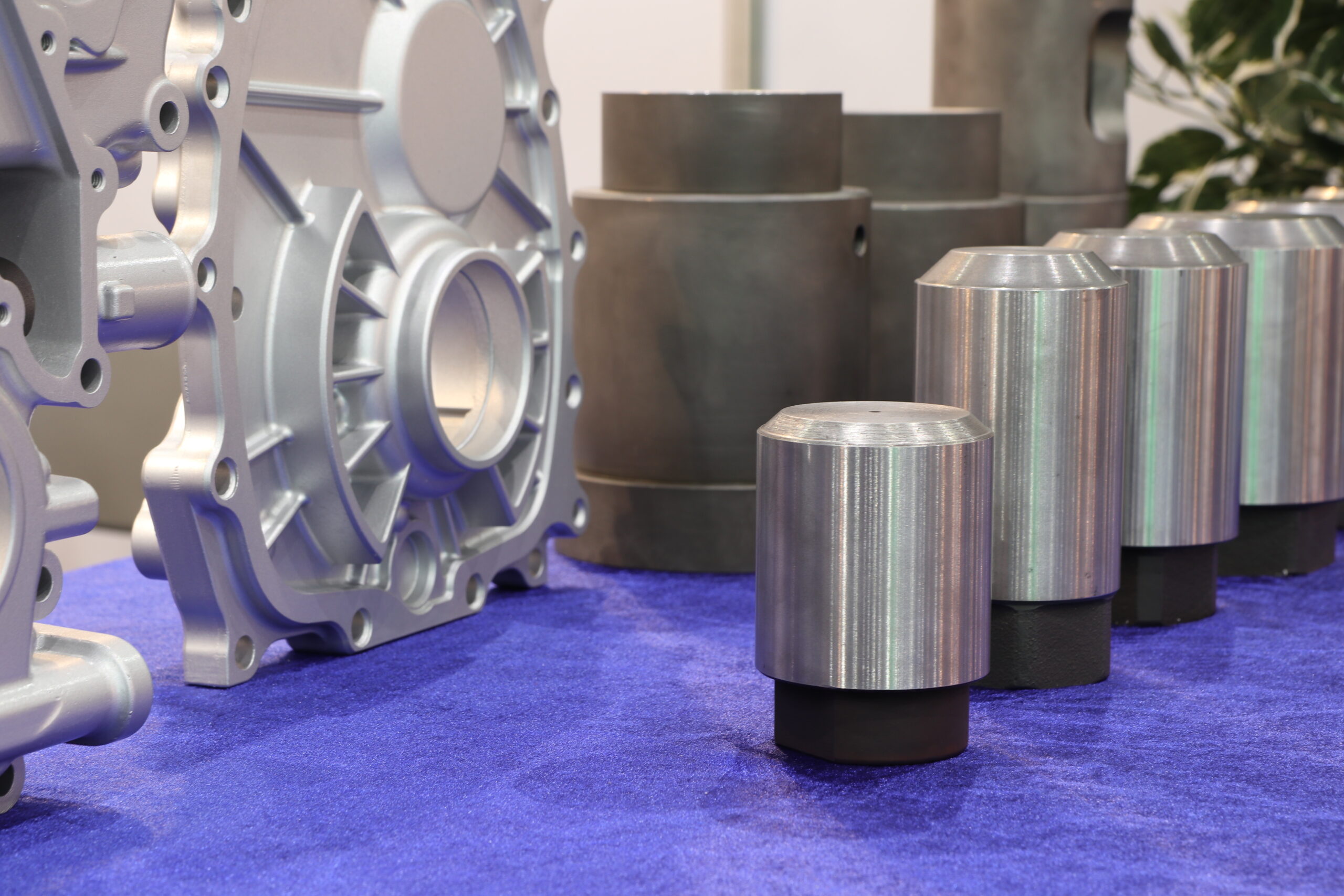

chambre chaude moulage sous pression Procédé de fabrication utilisant du métal en fusion injecté sous pression dans un moule pour former des pièces de précision. Idéal pour les métaux à bas point de fusion, il est apprécié pour sa rapidité, sa précision et la régularité de son état de surface.

Qu'est-ce que le moulage sous pression en chambre chaude ?

Le moulage sous pression en chambre chaude est un procédé où le système d'injection est placé directement dans un four contenant du métal en fusion. Un piston propulse le métal liquide à travers une buse dans une matrice en acier, où il se solidifie pour prendre la forme souhaitée. Cette méthode est particulièrement adaptée aux alliages tels que le zinc, le magnésium et le plomb. Ces métaux fondent rapidement et s'écoulent facilement, ce qui rend le procédé rapide et efficace.

En pratique, les fabricants utilisent des machines à chambre chaude pour les pièces de petite et moyenne taille qui nécessitent des détails fins et des surfaces lisses, telles que les composants automobiles, les boîtiers d'appareils électroménagers et les connecteurs électroniques.

Principaux avantages du moulage sous pression en chambre chaude

Bien qu'il s'agisse d'une option plus traditionnelle que le moulage sous pression en chambre froide, le moulage sous pression en chambre chaude reste une méthode de moulage bien établie. Ce procédé offre plusieurs avantages qui le rendent populaire en production de masse, où la constance des performances est la clé du succès.

L’un des avantages les plus importants est vitesseLa connexion directe entre le système d’injection et le métal en fusion réduit le temps de manipulation, ce qui se traduit par des cycles plus rapides.

Un autre avantage est précisionL'injection haute pression remplit entièrement la matrice, créant des pièces de haute qualité avec des tolérances serrées et d'excellents états de surface. Cela réduit le besoin d'usinage secondaire.

Le moulage sous pression en chambre chaude est également rentable Pour les grandes séries. Les matrices réutilisables et les cycles rapides réduisent le coût par pièce. De plus, le procédé permet d'obtenir des parois fines et des formes complexes, ce qui contribue à réduire la consommation de matière.

La méthode fournit également cohérenceChaque pièce produite est presque identique, ce qui est essentiel pour les industries qui nécessitent des composants interchangeables.

Limites du moulage sous pression en chambre chaude

Malgré ses atouts, la coulée sous pression en chambre chaude présente certaines limites. La plus importante concerne le choix des matériaux. Seuls les métaux à bas point de fusion, comme le zinc et le magnésium, peuvent être utilisés. Les alliages à point de fusion plus élevé, comme l'aluminium, ne peuvent pas être coulés avec cette méthode.

Les coûts d'outillage peuvent également être élevés. Bien que les matrices soient durables, elles nécessitent un investissement initial important, ce qui peut s'avérer peu pratique pour les petites séries.

La taille des pièces constitue une autre limite. Les machines à chambre chaude sont mieux adaptées aux composants de petite taille, et la production de pièces volumineuses ou lourdes avec ce procédé n'est pas efficace.

Enfin, bien que la finition de surface soit généralement bonne, certaines pièces peuvent encore nécessiter des travaux de finition mineurs pour éliminer les bavures ou les arêtes vives créées lors de la coulée.

Composants clés des machines de moulage sous pression à chambre chaude

Une machine de coulée sous pression à chambre chaude repose sur plusieurs composants intégrés qui fonctionnent ensemble pour injecter le métal en fusion dans un moule avec rapidité et précision. Chaque composant joue un rôle spécifique dans le contrôle de la température, de la pression et du débit du métal afin de produire des pièces moulées homogènes.

Chambre chaude et four

La chambre chaude maintient le métal en fusion à une température stable pour la coulée. Elle est directement reliée au four, qui fond l'alliage et le maintient à l'état liquide. Cette conception réduit les étapes de manipulation et raccourcit les temps de cycle par rapport aux systèmes de fusion externes.

Le four est généralement intégré à la machine de coulée sous pression. Il est revêtu d'un matériau résistant à la chaleur pour supporter une exposition continue au zinc, au magnésium ou à d'autres alliages à bas point de fusion en fusion.

L'un des principaux avantages de cette configuration est que le métal en fusion est toujours disponible dans la machine. Cela permet des cycles d'injection plus rapides et réduit le risque de contamination ou de perte de température pendant le transfert.

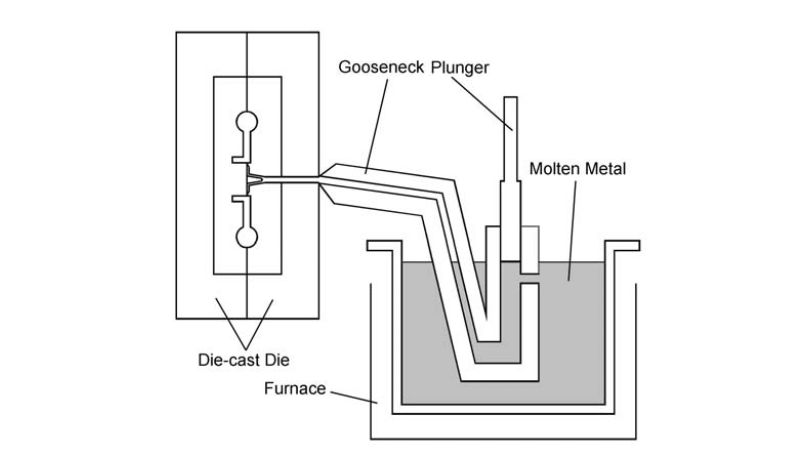

Mécanisme à piston et col de cygne

Le mécanisme à piston et col de cygne achemine le métal en fusion de la chambre chaude vers la cavité de la matrice. Le col de cygne est un canal tubulaire reliant la chambre chaude à la matrice. Il est immergé dans le métal en fusion, assurant ainsi une alimentation directe.

Le piston agit à l'intérieur du col de cygne. Lorsqu'il est activé, il pousse le métal en fusion vers le haut à travers la buse sous une pression contrôlée. Cette action doit être précise pour éviter des défauts tels que l'emprisonnement d'air ou un remplissage incomplet.

Différents alliages peuvent nécessiter des ajustements de la vitesse et de la pression du piston. Par exemple, le zinc nécessite souvent des vitesses d'injection plus élevées pour garantir que le métal remplisse les sections fines du moule sans se solidifier trop tôt.

matrice et cavité de matrice

L'outil est un moule en acier trempé qui façonne la pièce finale. Il est composé de deux parties : une partie fixe, fixée à la machine de coulée, et une partie mobile, qui s'ouvre et se ferme à chaque cycle.

La cavité du moule est l'espace creux à l'intérieur du moule qui définit la géométrie de la pièce moulée. Elle doit être soigneusement conçue pour tenir compte du retrait, des voies d'écoulement et des besoins d'éjection.

Les canaux de refroidissement sont souvent intégrés à la matrice pour réguler la température et les taux de solidification. Un refroidissement adéquat prévient les défauts tels que le gauchissement ou les irrégularités de surface et prolonge la durée de vie des matrices lors de la production en grande série.

Procédé de moulage sous pression en chambre chaude

Ce procédé utilise un four intégré et un système d'injection pour traiter métal en fusion Directement à l'intérieur de la machine. Le remplissage rapide de l'outil repose sur une pression contrôlée et permet de produire des pièces aux formes homogènes, aux surfaces lisses et aux temps de cycle courts.

Processus étape par étape

Le procédé de moulage sous pression en chambre chaude commence par le stockage du métal en fusion dans un four intégré. Ce dernier maintient le métal à une température stable, prêt à être injecté.

Un mécanisme à col de cygne aspire le métal en fusion dans un cylindre. Une fois rempli, un piston pousse le métal à travers une buse et dans le cavité de matrice.

Le moule, en acier trempé, façonne le métal en fusion au fur et à mesure qu'il s'écoule. Une fois la cavité remplie, le métal commence à refroidir et à durcir à l'intérieur du moule.

Lorsque la solidification atteint un état stable, le moule s'ouvre. Des éjecteurs poussent la pièce finie hors du moule. Le cycle se réinitialise ensuite et le processus se répète pour la pièce suivante.

Rôle de la pression et de la solidification

La pression joue un rôle essentiel pour garantir que le métal en fusion remplisse entièrement la matrice. Sans une force suffisante, le métal ne pourrait atteindre les parois fines ou les petits détails.

Les pressions d'injection typiques varient de 1 500 à 4 500 psi Selon l'alliage et la taille de la pièce, cette pression évite les poches d'air et améliore l'état de surface.

La solidification se produit alors que le métal reste sous pression. Cela réduit le retrait et renforce la pièce moulée finale. Un refroidissement uniforme est important, car une solidification inégale peut entraîner des défauts tels que le gauchissement ou la porosité.

Le moule comprend souvent des canaux de refroidissement pour contrôler la vitesse de solidification du métal. Cet équilibre entre pression et refroidissement garantit que la pièce moulée répond aux exigences dimensionnelles et mécaniques.

Temps de cycle et efficacité

L'un des principaux avantages de la coulée sous pression en chambre chaude est son temps de cycle court. Le four étant intégré à la machine, le métal en fusion est toujours disponible pour le prochain moulage.

Les durées typiques varient de 15 à 60 secondes, selon la complexité et la taille des pièces. Ce procédé est donc adapté à la production en grande série de pièces de petite et moyenne taille.

L'efficacité résulte également d'une réduction des manipulations. Les opérateurs n'ont plus besoin de transférer le métal en fusion entre les machines, ce qui réduit la consommation d'énergie et améliore la sécurité.

Le procédé fonctionne mieux avec des alliages à bas point de fusion tels que le zinc, l'étain et le magnésium. Ces alliages permettent des cycles plus rapides car ils chauffent et refroidissent plus vite que les métaux à point de fusion élevé.

Applications et utilisations industrielles

La coulée sous pression en chambre chaude permet la production de composants métalliques de précision où rapidité, régularité et finition de surface lisse sont essentielles. Elle est particulièrement efficace avec des alliages à bas point de fusion, ce qui en fait un choix courant dans les industries exigeant une production en grande série et une précision dimensionnelle fiable.

Composants automobiles

L'industrie automobile utilise le moulage sous pression en chambre chaude pour créer des pièces de petite et moyenne taille en alliages de zinc et de magnésium. Ces métaux permettent d'obtenir des parois fines et des formes complexes, tout en restant robustes et légères.

Les parties communes comprennent carters de carburateur, carters de transmission, supports et composants du moteurCes pièces bénéficient de la capacité du processus à maintenir des tolérances serrées, ce qui favorise un ajustement et un fonctionnement appropriés dans les systèmes hautes performances.

La finition de surface lisse obtenue réduit le besoin d'usinage secondaire. Cela permet de réduire les coûts tout en maintenant une cadence de production élevée. La fabrication automobile exigeant à la fois précision et durabilité, le moulage sous pression en chambre chaude offre un équilibre optimal entre qualité et rendement.

Électronique grand public et boîtiers électriques

Les fabricants d'électronique s'appuient sur le moulage sous pression en chambre chaude pour boîtiers compacts et des boîtiers. Les alliages de zinc sont souvent utilisés car ils offrent une résistance tout en permettant des parois minces et des détails fins.

Les exemples incluent cadres de smartphones, charnières d'ordinateurs portables, connecteurs et boîtiers de protectionCes pièces nécessitent une précision dimensionnelle pour s'adapter aux assemblages électroniques sensibles sans espace ni désalignement.

Ce procédé garantit également une finition de surface impeccable, essentielle à la fois pour la fonctionnalité et l'esthétique. Les boîtiers électriques, tels que les boîtiers d'interrupteurs et les petits composants de moteurs, bénéficient de la résistance du matériau à l'usure et offrent un blindage contre les interférences.

Autres applications industrielles

Au-delà de l'automobile et de l'électronique, le moulage sous pression en chambre chaude s'adresse aux industries qui ont besoin de composants métalliques durables et à bas point de fusion à grande échelle. Des produits matériels tels que poignées de porte, serrures et pièces d'appareils électroménagers sont souvent produits de cette manière en raison de l'efficacité du processus.

Les dispositifs médicaux utilisent également pièces moulées sous pression en zinc tels que les boîtiers de pompe et les connecteurs de précision. Ces composants nécessitent une précision dimensionnelle constante pour des performances fiables.

Dans les domaines de l'instrumentation et des machines, cette méthode permet de produire des engrenages, des leviers et des boîtiers dont la répétabilité et les finitions lisses réduisent le besoin d'usinage supplémentaire. Elle constitue donc un choix judicieux pour les fabricants recherchant à la fois maîtrise des coûts et fiabilité des résultats.

Questions fréquemment posées

Quels métaux sont généralement traités dans les machines de coulée sous pression à chambre chaude ?

Cette méthode est couramment utilisée pour le zinc, le magnésium et d'autres alliages à bas point de fusion. Ces métaux s'écoulent facilement dans les moules et se solidifient rapidement, ce qui les rend particulièrement adaptés à ce procédé. Les alliages d'aluminium et de cuivre sont généralement évités en raison de leurs points de fusion plus élevés.

Le moulage sous pression en chambre chaude peut-il être utilisé pour les métaux à point de fusion élevé ?

Non, cette méthode ne convient pas aux métaux à point de fusion élevé comme l'aluminium, le laiton ou l'acier. Le contact constant entre le système d'injection et le métal en fusion endommagerait l'équipement à ces températures. La coulée en chambre froide est la méthode privilégiée pour ces matériaux.

Quels sont les défauts courants associés au moulage sous pression en chambre chaude ?

Les défauts courants comprennent la porosité, les fermetures à froid et les imperfections de surface. Ces problèmes résultent souvent d'une accumulation d'air, d'un remplissage incomplet ou d'un contrôle de température inadéquat. Une surveillance rigoureuse du processus permet de réduire l'apparition de ces problèmes.