Painevalu on metallin muovausprosessi, jossa luodaan tarkkoja, yksityiskohtaisia osia ruiskuttamalla sulaa metallia uudelleenkäytettäviin muotteihin.

Se tarjoaa erinomaisen mittatarkkuuden, sileät pinnat ja monimutkaiset muodot, joita olisi vaikea saavuttaa muilla tekniikoilla.

Painevalu alkaa valmistamalla teräsmuotia, jota kutsutaan suulakkeeksi. Suulakkeessa on kaksi puolikasta, jotka yhdistyvät muodostaen viimeisen osan muotoisen ontelon.

Kun prosessi alkaa, suulake puristetaan kiinni valtavalla voimalla.

Sula metalli ruiskutetaan sitten suuttimeen korkeassa paineessa. Metalli täyttää kaikki ontelon tilat nopeasti, mikä auttaa luomaan yksityiskohtaisia osia ohuilla seinämillä.

Kun metalli jähmettyy, suulake avautuu ja osa työntyy ulos. Prosessi voi toistua nopeasti, jolloin syntyy satoja identtisiä osia tunnissa.

Mikä on painevaluhuokoisuus

Painevalun nopea luonne tekee huokoisuudesta lähes väistämättömän.

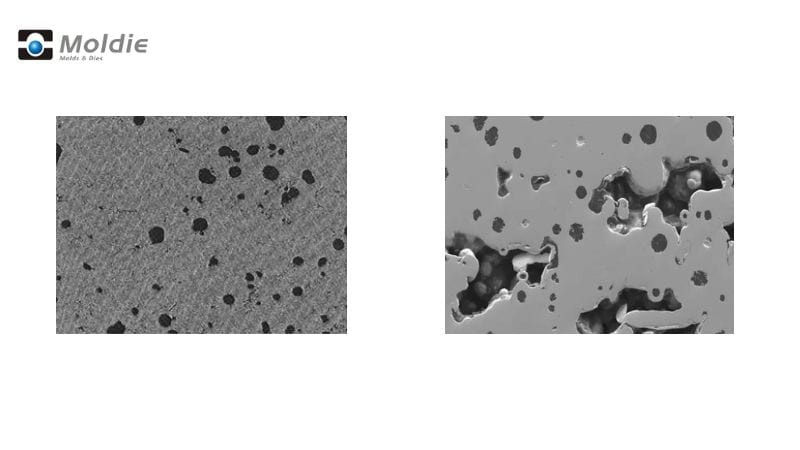

Huokoisuus viittaa reikiin, tyhjiin tai ilmataskuihin, jotka muodostuvat painevaletun osan sisään tai pinnalle. Nämä viat vaihtelevat pienistä mikroskooppisista huokosista (mikrohuokosista) suurempiin näkyviin onteloihin.

Joskus se havaitaan pieninä syvennyksinä pinnalla tai havaitaan sisäisesti testauksen aikana.

Ajattele huokoisuutta ei-toivottuina tiloina siinä, minkä pitäisi olla kiinteää metallia. Nämä tyhjöt voivat esiintyä eri kuvioissa:

- Pinnan huokoisuus: Näkyy osien ulkopuolella

- Sisäinen huokoisuus: Piilotettu osarakenteessa

- Kaasun huokoisuus: Muodostuu kiinni jääneistä kaasuista

- Kutistumishuokoisuus: Luotu metallin jäähtyessä ja kutistuessa

Huokoisuus on itse asiassa yleistä painevalussa. Useimmat valmistajat hyväksyvät jonkin tason sisäisen huokoisuuden, mutta liiallinen tai pintahuokoisuus voi tehdä osista käyttökelvottomia.

Huokoisuuden syyt painevalussa

Useat tekijät vaikuttavat huokoisuuteen painevalussa. Pääsyyllinen on metallin ruiskutusprosessin aikana loukkuun jäänyt ilma tai kaasu. Kun sula metalli syöksyy suuttimeen suurella nopeudella, se voi vangita ilmaa, jolla ei ole paikkaa paeta.

Huokoisuutta aiheuttaa myös huono lämpötilan säätö. Jos valulämpötila on epätasainen, metalli jähmettyy eri nopeuksilla, jolloin syntyy aukkoja.

Muita yleisiä syitä ovat:

- Riittämätön tuuletus suulakkeen suunnittelussa

- Liikaa voiteluainetta muotin pinnoilla

- Väärät portti- tai jakojärjestelmät

- Väärä metallin ruiskutusnopeus

- Pyörivä metallivirtaus täytön aikana

Kuinka estää muodostumasta paljon huokoisuutta

Suunnittelun huomioita

Aloita muotin suunnittelulla, joka edistää tasaista metallin virtausta. Vältä teräviä kulmia ja äkillisiä paksuuden muutoksia, jotka voivat pidättää ilmaa tai aiheuttaa turbulenssia.

Sisällytä oikean kokoiset ylivuotokaivot ja tuuletusaukot muotin suunnittelu. Nämä ominaisuudet antavat kaasut poistua jostain valuprosessin aikana, mikä vähentää loukkuun jääviä ilmakuplia.

Harkitse alipaineavun lisäämistä painevalujärjestelmääsi. Tämä auttaa poistamaan ilmaa muotin ontelosta ennen sulan metallin pääsyä sisään, mikä vähentää merkittävästi kaasun huokoisuutta.

Varmista, että porttijärjestelmäsi ohjaa metallivirtausta tavoilla, jotka työntävät kaasuja kohti tuuletusaukkoja sen sijaan, että ne jäävät kiinni.

Materiaalin valinta

Valita alumiiniseokset alhaisemmilla kaasun absorptio-ominaisuuksilla, kun mahdollista. Jotkut seokset vastustavat luonnollisesti vedyn absorptiota, mikä vähentää kaasun huokoisuuden mahdollisuutta.

Varmista ennen valua, että metallistasi on poistettu kaasut kunnolla.

Muista säilyttää materiaaleja valvotussa ympäristössä kosteuden imeytymisen estämiseksi. Kosteus voi tuoda vetyä seoksiisi sulamisen aikana.

Voit myös käyttää flux-hoitoja, jotka auttavat poistamaan epäpuhtaudet, jotka voivat aiheuttaa huokoisuutta. Puhdas metalli tuottaa puhtaampia valukappaleita, joissa on vähemmän vikoja.

Prosessiparametrien ohjaus

Aseta oikea lämpötila sekä metallillesi että muotillesi. Liian kuuma ja kaasut laajenevat; liian viileä ja metalli jähmettyy ennen kuin kaasut pääsevät karkaamaan.

Säilytä tasainen pitopaine jähmettymisen aikana. Tämä auttaa estämään kutistumishuokoisuutta pakottamalla ylimääräistä metallia alueille, jotka voivat muuten muodostaa tyhjiä paikkoja.

Varo jaksoaikoja ja jäähdytysnopeuksia. Jäähdytys varmistaa, että kaasut pääsevät poistumaan ennen kuin metalli jähmettyy kokonaan.

Huokoisuuden havaitseminen ja mittaus

Näiden piiloonteloiden havaitsemiseen on olemassa useita menetelmiä, jotka vaihtelevat yksinkertaisista visuaalisista tarkastuksista edistyneisiin kuvantamistekniikoihin.

Tuhoamattomat testausmenetelmät

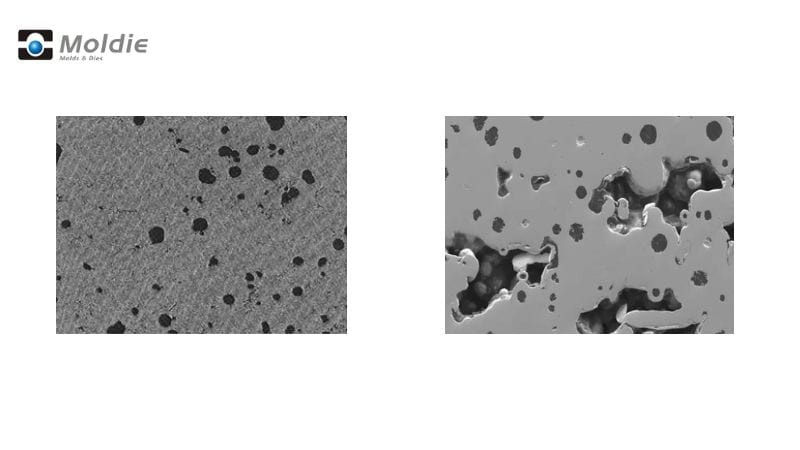

Röntgentutkimus on yksi yleisimmistä tavoista huokoisuuden havaitsemiseksi vahingoittamatta osia. Tällä menetelmällä luodaan kuvia, joissa sisäiset aukot näkyvät tummempina täplinä metallitaustaa vasten.

Voit nopeasti skannata useita osia ja tunnistaa ongelmat leikkaamatta mitään auki.

CT-skannaus (tietokonetomografia) tarjoaa yksityiskohtaisemman 3D-näkymän sisäisistä rakenteista. Tämän edistyneen tekniikan avulla voit nähdä tarkalleen missä huokoisuus esiintyy osassa ja mitata sen tilavuuden tarkasti.

CT-skannaus on erityisen hyödyllinen monimutkaisille osille, joissa huokoisuuden sijainnilla on merkitystä.

Ultraäänitestaus käyttää ääniaaltoja metalliosien sisällä olevien epäjatkuuksien havaitsemiseen. Kun ääniaallot osuvat tyhjiöön, ne heijastavat takaisin eri tavalla.

Tämä menetelmä toimii hyvin suurempien huokoisuusklustereiden löytämisessä.

Kvantitatiivinen huokoisuusarviointi

Huokoisuuden mittaaminen auttaa määrittämään, täyttääkö osa laatustandardit. Archimedes-menetelmä vertaa ilmassa olevan osan painoa nesteeseen laskeakseen sisäisten onteloiden aiheuttamia tiheyseroja.

Tämä yksinkertainen lähestymistapa antaa sinulle kokonaishuokoisuusprosentin.

Metallografia sisältää näytteen leikkaamisen, pinnan kiillotuksen ja sen tutkimisen mikroskoopilla. Voit mitata huokosten koon ja jakautumisen leikatulla pinnalla.

Tämä menetelmä antaa yksityiskohtaista tietoa tietyistä alueista, mutta vaatii näytteen tuhoamisen.

Kuva-analyysiohjelmisto voi määrittää huokoisuuden kvantitatiivisesti röntgen- tai CT-skannaustiedoista. Ohjelmisto laskee tyhjien prosenttiosuudet, koot ja jakautumisen automaattisesti.

Huokoisuusongelmien ratkaiseminen

Huokoisten valukappaleiden kunnostus

Tarkista valukappaleesi 5–10-kertaisella suurennuksella huokoisuusongelmien tunnistamiseksi. Tämä auttaa sinua määrittämään, onko ongelma kaasuhuokoisuus (pyöristetyt kuplat) vai kutistumishuokoisuus (epäsäännölliset ontelot).

Pienissä huokoisuusongelmissa kyllästäminen on tehokasta. Tämä prosessi täyttää aukot tiivisteaineella, jolloin osat ovat paineenpitäviä. Sitä käytetään yleisesti osiin, joissa on oltava nesteitä tai kaasuja.

Toissijaiset toiminnot, kuten kuumaisostaattinen puristus (HIP), voivat korjata sisäisen huokoisuuden. Tämä prosessi käyttää korkeaa painetta ja lämpötilaa sisäisten tyhjien puristamiseen ja poistamiseen.

Valitse Moldiecasting seuraavaan projektiisi

Kamppailetko painevalukomponenttien huokoisuuden kanssa? Kaasun huokoisuus, kutistumishuokoisuus ja ilmaan jääneen ilman tai epätasaisen jähmettymisen aiheuttamat ontelot voivat vaarantaa valuosien rakenteellisen eheyden, vaikuttaa mekaaniseen suorituskykyyn ja johtaa korroosioriskiin. klo Muottivalu, olemme erikoistuneet edistyneisiin painevaluprosessiratkaisuihin huokoisuuden hallitsemiseksi ja virheettömien tulosten tuottamiseksi.

Asiantuntemuksemme sulan metallin virtauksen, korkeapaineruiskutuksen ja tarkkuuskoneparametrien optimoinnissa varmistaa minimaalisen kutistumishuokoisuuden ja eliminoi valuprosessin aikana loukkuun jääneen ilman. Räätälöimällä seinämän paksuutta, metalliseosten valintaa (mukaan lukien sinkki ja magnesium) ja jähmettymisen hallintaa käsittelemme huokoisuuden syitä joka vaiheessa. Kriittisiin sovelluksiin tarjoamme tyhjiökyllästys- tai ylipainetekniikkaa huokosten sulkemiseksi ja kestävyyden parantamiseksi, jopa työstön jälkeisissä prosesseissa.

Miksi tyytyä vikoja? Tee yhteistyötä kanssamme kustannustehokkaassa ja laadukkaassa metallivalussa, joka asettaa etusijalle laadunvalvonnan ja maksimoi osien suorituskyvyn. Ota yhteyttä tänään klo muottivalu keskustellaksemme siitä, kuinka voimme synnyttää luottamusta seuraavaan projektiisi – varmistamalla, että jokainen valettu osa täyttää korkeimmat tarkkuuden ja luotettavuuden vaatimukset. Tehdään huokoisuushaasteistasi täydellisiä ratkaisuja!

Usein kysytyt kysymykset

Mitkä ovat yleisimmät huokoisuustyypit valumetalleissa?

Painevaluissa on tyypillisesti kolme päätyyppiä huokoisuusongelmia. Kaasun huokoisuus syntyy, kun kaasut jäävät loukkuun metalliin jähmettymisen aikana, jolloin muodostuu pieniä, pyöreitä onteloita.

Kutistumishuokoisuus muodostuu metallin jäähtyessä epätasaisesti, jolloin metallin kutistuessa paksumpiin osiin syntyy epäsäännöllisen muotoisia onteloita.

Interdendriittistä huokoisuutta ilmaantuu dendriittirakenteiden väliin metallin kiteytyessä, usein alueilla, joissa jäähtymisnopeus on hitaampi.

Mitkä ovat ASTM E505 -standardin huokoisuustasot valussa?

ASTM E505 -standardi käyttää vertailuröntgenkuvia luokittamaan huokoisuustasot asteikolla 1–7. Taso 1 osoittaa minimaalista huokoisuutta, kun taas taso 7 osoittaa vakavaa huokoisuutta.