Fundición a presiónUn proceso de fabricación muy utilizado para producir piezas metálicas complejas suele presentar defectos que pueden comprometer la calidad y la funcionalidad de los productos. Para solucionar estos defectos es necesario comprender sus causas, implementar soluciones eficaces y adoptar medidas preventivas.

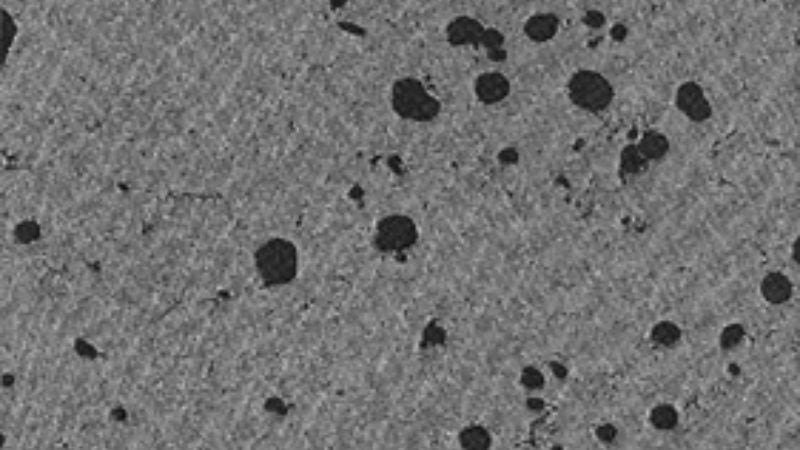

Porosidad

Definición:

La porosidad es un defecto en el que se forman pequeños huecos o burbujas dentro de la pieza fundida debido a gases atrapados o a una solidificación inadecuada. Debilita la integridad estructural de la pieza fundida, lo que la hace inadecuada para aplicaciones que requieren resistencia o hermeticidad.

Causas:

- Aire o gases atrapados: el aire atrapado en el metal fundido durante la inyección provoca huecos ya que el aire no logra escapar durante la solidificación.

- Ventilación inadecuada: las ventilaciones inadecuadas en el molde impiden que los gases escapen, lo que aumenta la porosidad.

- Flujo de metal turbulento: el flujo de metal fundido inestable o caótico provoca que quede aire atrapado.

- Atrapamiento de gas: el uso excesivo de agentes desmoldantes o lubricantes puede generar gas dentro de la cavidad.

Soluciones:

- Optimizar el sistema de ventilación: una ventilación adecuada permite que los gases atrapados escapen antes de la solidificación. La instalación de canales de desbordamiento y ventilación puede resultar de ayuda.

- Ajustar la velocidad de inyección: reduzca la velocidad de inyección para reducir la turbulencia y permitir un flujo ordenado del metal.

- Control de la temperatura del metal: Mantenga una temperatura del metal uniforme y óptima para garantizar un llenado suave.

- Utilice sistemas de vacío: emplee un proceso asistido por vacío para eliminar el aire y los contaminantes de la pieza fundida.

Prevención:

- Diseñe sistemas de desbordamiento adecuados: incluya canales de desbordamiento para redirigir los gases y garantizar un flujo suave de metal.

- Mantenga una temperatura constante del metal: evite el sobrecalentamiento o el enfriamiento repentino para reducir la acumulación de gas.

- Mantenimiento regular del troquel: mantenga el troquel limpio y libre de contaminantes para evitar la acumulación de gas.

- Diseño adecuado de compuertas y canales: asegúrese de que las compuertas y los canales sean lo suficientemente grandes para facilitar el llenado completo del molde con una turbulencia mínima.

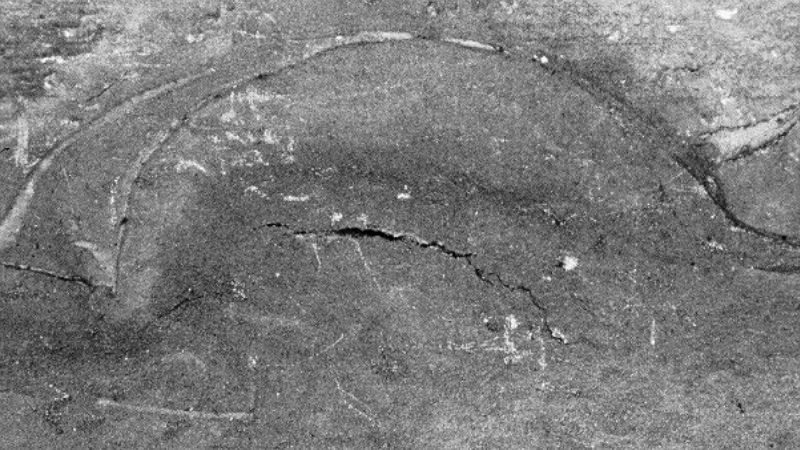

Cierres fríos

Definición:

Los cierres en frío se producen cuando dos corrientes de metal fundido se encuentran pero no se fusionan correctamente, lo que deja una costura visible o una unión débil. Este defecto afecta tanto la apariencia como la resistencia de la pieza fundida.

Causas:

- Baja temperatura del metal: una temperatura insuficiente provoca una solidificación prematura del metal fundido.

- Velocidad de inyección lenta: los retrasos en el flujo de metal provocan un enfriamiento parcial antes de la fusión.

- Flujo deficiente de metal: el flujo irregular de metal debido a un diseño deficiente de la compuerta contribuye a una fusión incompleta.

- Ventilación inadecuada: el aire atrapado puede interrumpir la unión de las corrientes de metal fundido.

Soluciones:

- Aumentar la temperatura del metal: eleve la temperatura para garantizar que el metal fundido fluya y se fusione correctamente.

- Optimice la velocidad de inyección: ajuste la velocidad para lograr un flujo de metal suave y continuo.

- Mejorar el diseño de las compuertas: garantizar que las compuertas estén posicionadas para dirigir el flujo de manera efectiva.

- Mejor ubicación de la ventilación: agregue ventilaciones en áreas clave para garantizar que se expulse el aire atrapado.

Prevención:

- Controle la temperatura del metal de manera constante: asegúrese de que el metal fundido se caliente de manera uniforme durante todo el proceso.

- Controles periódicos de la temperatura del molde: mantenga la temperatura óptima del molde para evitar un enfriamiento prematuro.

- Diseño de ubicación adecuada de compuertas: coloque las compuertas estratégicamente para mejorar el flujo de metal y reducir la turbulencia.

- Mantenga la velocidad de inyección óptima: equilibre la velocidad para evitar el enfriamiento y garantizar un llenado constante.

Puntos calientes

Definición:

Los puntos calientes son áreas localizadas de sobrecalentamiento dentro de la matriz, lo que produce un enfriamiento desigual y defectos como deformaciones o inconsistencias dimensionales en la fundición.

Causas:

- Temperatura desigual del molde: un enfriamiento inconsistente crea zonas de acumulación excesiva de calor.

- Diseño de enfriamiento deficiente: la falta de canales de enfriamiento efectivos en la matriz provoca puntos calientes localizados.

- Lubricación inadecuada: la aplicación insuficiente o desigual de lubricante puede agravar los problemas de calor.

- Acumulación de metal: el exceso de metal en ciertas áreas puede retener el calor por más tiempo.

Soluciones:

- Canales de enfriamiento equilibrados: diseñe una red optimizada de canales de enfriamiento para disipar el calor de manera uniforme.

- Ajustar la temperatura del molde: supervise y regule de cerca la temperatura del molde durante la producción.

- Optimizar la lubricación: garantizar la aplicación constante y adecuada de lubricantes de alta calidad.

- Modificar el diseño de la pieza: eliminar secciones gruesas propensas a retener el calor.

Prevención:

- Mantenimiento regular del sistema de enfriamiento: Limpie los canales de enfriamiento y verifique si hay bloqueos o ineficiencias.

- Control adecuado de la temperatura de la matriz: utilice sistemas avanzados de monitoreo de temperatura para garantizar un enfriamiento uniforme.

- Aplicación de lubricación constante: invierta en sistemas de lubricación automatizados para aplicar una cantidad uniforme.

- Supervisar la distribución térmica: utilice imágenes termográficas para identificar puntos de concentración de calor durante la producción.

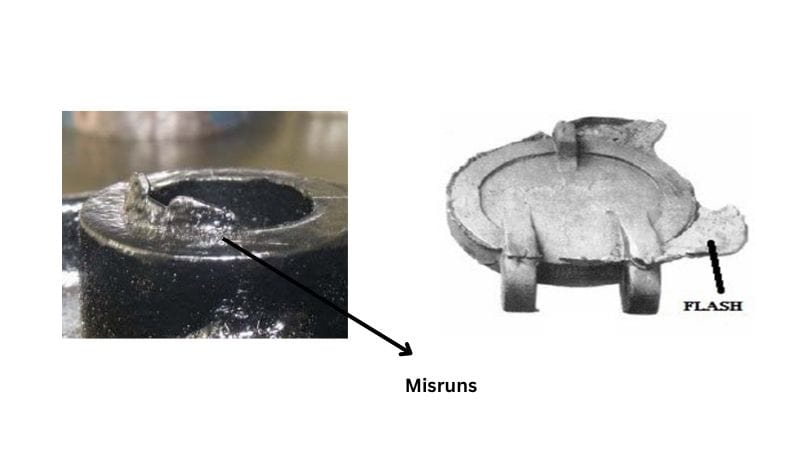

Errores de carrera/tiros cortos

Definición:

Los errores o disparos cortos ocurren cuando el metal fundido no logra llenar completamente la cavidad de la matriz, lo que da como resultado secciones incompletas o faltantes de la pieza fundida.

Causas:

- Volumen de metal insuficiente: el volumen de metal fundido es inadecuado para llenar la cavidad.

- Presión de inyección baja: una presión insuficiente impide que el metal se extienda por completo.

- Flujo deficiente de metal: las obstrucciones o el diseño deficiente de la compuerta dificultan el flujo adecuado.

- Temperatura de matriz fría: una matriz fría provoca una solidificación prematura del metal fundido.

Soluciones:

- Aumentar el volumen de metal: asegúrese de que haya un volumen adecuado de metal disponible por disparo.

- Ajustar la presión de inyección: aumente la presión para garantizar que el metal llene el molde por completo.

- Optimice la ubicación de las compuertas: coloque las compuertas para promover un llenado uniforme y un flujo suave.

- Calentar adecuadamente la matriz: precalentar la matriz para evitar una solidificación prematura.

Prevención:

- Controles regulares del volumen de disparo: asegúrese de que cada disparo tenga la cantidad correcta de metal fundido.

- Mantenga una temperatura constante en la matriz: utilice calentadores de matriz o controladores de temperatura.

- Diseño adecuado del sistema de canales: Diseñe canales que faciliten un flujo de metal fácil y completo.

- Supervise los parámetros de inyección: inspeccione y ajuste periódicamente la presión, la velocidad y la sincronización.

Destello

Definición:

La rebaba es una capa delgada y sobrante de metal que se forma en los bordes de una pieza fundida debido a una fuga de metal a través de los huecos en las superficies de separación de la matriz.

Causas:

- Presión de inyección excesiva: la alta presión fuerza al metal a salir de la cavidad de la matriz.

- Superficies de matriz desgastadas: con el tiempo se forman espacios debido al desgaste de los bordes de la matriz.

- Fuerza de sujeción insuficiente: una sujeción débil permite que el metal se filtre.

- Matrices desalineadas: una alineación incorrecta crea espacio para fugas de metal.

Soluciones:

- Ajustar la presión de inyección: reducir la presión excesiva para evitar desbordamientos.

- Reparar/reemplazar matrices desgastadas: Restaure los bordes de las matrices o reemplace las herramientas desgastadas.

- Aumente la fuerza de sujeción: asegúrese de que haya suficiente fuerza para sellar las superficies de separación.

- Alineación adecuada de la matriz: Verifique y ajuste periódicamente la alineación para eliminar espacios.

Prevención:

- Mantenimiento regular del troquel: inspeccione con frecuencia las líneas de separación y las superficies de sellado.

- Supervisar la fuerza de sujeción: garantizar que el troquel esté sujeto de forma segura durante la producción.

- Verifique la alineación del molde con frecuencia: programe ajustes de alineación periódicos.

- Diseño adecuado de la línea de separación: diseñe la línea de separación para minimizar las posibles vías de fuga.

Contracción

Definición:

La contracción es un tipo de defecto en el que aparecen cavidades o huecos dentro de la pieza fundida o en su superficie debido a una solidificación desigual durante el enfriamiento.

Causas:

- Espesor de pared desigual que provoca un enfriamiento no uniforme.

- Alimentación insuficiente de metal fundido durante la solidificación.

- Diseño de refrigeración deficiente.

- Presión de inyección baja o tiempo de mantenimiento de presión corto.

Soluciones:

- Optimice el diseño de la pieza para garantizar un espesor de pared uniforme.

- Utilice alimentadores o elevadores para suministrar material adicional durante la solidificación.

- Mejore el enfriamiento de la matriz para garantizar una solidificación controlada.

- Aumente la presión de inyección y prolongue el tiempo de mantenimiento de la presión.

Prevención:

- Diseñar piezas fundidas con espesores de pared consistentes.

- Realice un análisis adecuado del enfriamiento de la matriz para evitar puntos calientes.

- Supervisar y ajustar periódicamente los parámetros del proceso, como la presión y el tiempo de inyección.

Inclusión

Definición:

Las inclusiones son partículas de forma irregular de material extraño, como escoria u óxidos, atrapadas dentro de la pieza fundida, causando debilidades internas o defectos superficiales.

Causas:

- Metal fundido impuro o sucio.

- Escoria o residuos no eliminados durante el vaciado.

- Mala limpieza de la cavidad del troquel o de las herramientas.

- Agitación o mezcla inadecuada del metal fundido.

Soluciones:

- Utilice carga de horno de alta pureza y limpie completamente las cucharas y herramientas.

- Retire la escoria y los residuos del metal fundido antes de verterlo.

- Limpie las matrices y la cavidad del molde antes de cada ciclo de producción.

- Mejorar el proceso de purificación de metales, como la desgasificación o el filtrado.

Prevención:

- Asegúrese de que el proceso de fusión sea limpio y controlado.

- Utilice agentes desmoldantes que reduzcan los riesgos de contaminación.

- Inspeccione y limpie periódicamente la cavidad de la matriz y el equipo.

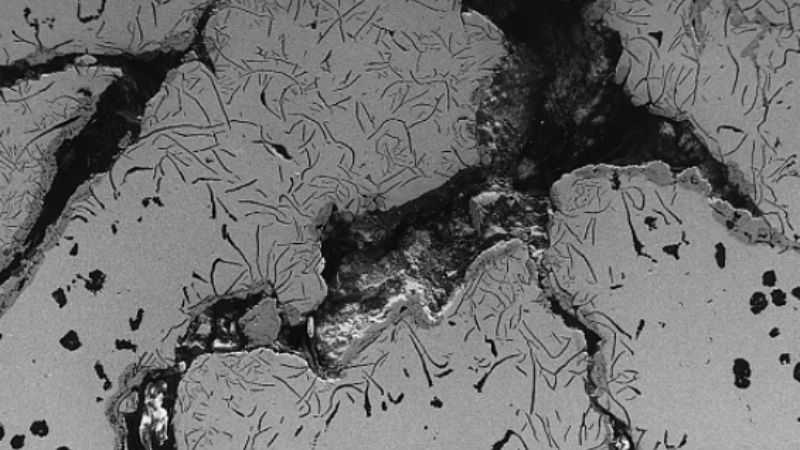

Grietas

Definición:

Las grietas son fracturas lineales o irregulares en la superficie o en el interior de la pieza fundida que pueden ocurrir durante o después de la solidificación debido a tensiones de tracción.

Causas:

- Solidificación desigual debido a un control deficiente de la temperatura de la matriz.

- Contracción anormal causada por un espesor de pared no uniforme.

- Estrés interno excesivo o desequilibrio durante la expulsión.

- Composición inadecuada de la aleación con exceso de elementos nocivos.

Soluciones:

- Optimice la temperatura de la matriz dentro del rango recomendado (180 °C–280 °C).

- Diseñar piezas fundidas con espesores de pared uniformes para evitar tensiones de contracción.

- Equilibre las fuerzas de expulsión ajustando o agregando pasadores de expulsión.

- Asegúrese de que la composición de la aleación sea la adecuada controlando elementos nocivos como el Fe.

Prevención:

- Utilice herramientas de simulación para diseñar estructuras bien equilibradas.

- Mantenga la consistencia de la temperatura del molde con sistemas de calentamiento adecuados.

- Monitorear periódicamente la composición de la aleación durante la fundición.

Arrastres y soldaduras

Definición:

Los arrastres son rayones en forma de tiras causados por daños o fricción durante la expulsión, mientras que la soldadura ocurre cuando el metal fundido se adhiere de manera anormal a la matriz, dejando depósitos de material.

Causas:

- Ángulos de inclinación insuficientes o socavados en la pieza fundida.

- Superficies de cavidad de matriz dañadas o rugosas.

- Metal fundido sobrecalentado o temperaturas de matriz.

- Agente desmoldante de mala calidad o lubricación inadecuada.

Soluciones:

- Aumente los ángulos de inclinación y elimine los socavados.

- Reparar y pulir la cavidad de la matriz para mejorar la rugosidad de la superficie.

- Ajustar las temperaturas del metal fundido y del molde dentro de rangos óptimos.

- Utilice agentes desmoldantes de alta calidad y lubrique adecuadamente las matrices.

Prevención:

- Optimice el diseño de la pieza con ángulos de inclinación adecuados.

- Realizar el mantenimiento y pulido periódico de las matrices.

- Monitorear y controlar las temperaturas para evitar el sobrecalentamiento.

Ampollas

Definición:

Las ampollas son protuberancias o áreas elevadas en la superficie de fundición causadas por la expansión del gas atrapado debajo de la superficie durante la solidificación.

Causas:

- Mal diseño de ventilación en la matriz.

- Uso excesivo de agentes desmoldantes o lubricantes.

- Desgasificación inadecuada del metal fundido.

- Temperatura de matriz sobrecalentada que provoca una reducción de resistencia.

Soluciones:

- Mejore el sistema de ventilación agregando canales de ventilación y desbordamiento.

- Optimice la cantidad de agentes desmoldantes y reduzca su uso excesivo.

- Realizar un tratamiento de desgasificación adecuado durante la fundición.

- Reducir la temperatura del molde en las áreas problemáticas para minimizar la expansión del gas.

Prevención:

- Asegúrese de que existan sistemas de ventilación y desbordamiento efectivos en el molde.

- Mantener constantes las temperaturas del metal fundido y de la matriz.

- Utilice agentes desmoldantes de alta calidad y aplicados correctamente.

Deformación

Definición:

La deformación se produce cuando la pieza fundida se desvía de su forma prevista debido a tensiones internas o un enfriamiento inadecuado.

Causas:

- Espesor de pared desigual que provoca una solidificación inconsistente.

- Fuerzas de expulsión desequilibradas.

- Acumulación excesiva de estrés interno.

- Diseño de refrigeración deficiente.

Soluciones:

- Diseñar piezas fundidas con espesores de pared equilibrados.

- Optimizar los sistemas de expulsión para garantizar una expulsión uniforme.

- Utilice sistemas de enfriamiento controlados para una solidificación uniforme.

- Reducir el estrés interno optimizando los parámetros del proceso.

Prevención:

- Realizar simulaciones para predecir y corregir patrones de contracción.

- Inspeccione y ajuste periódicamente el mecanismo de expulsión.

- Supervisar la consistencia de los sistemas de enfriamiento.

Marcas de flujo

Definición:

Las marcas de flujo son líneas superficiales onduladas o decoloración causada por un flujo irregular de metal fundido durante el llenado.

Causas:

- Baja velocidad o presión de inyección.

- Temperatura fría del metal fundido.

- Control deficiente de la temperatura de la matriz.

- Diseño deficiente del sistema de compuerta.

Soluciones:

- Aumente la velocidad y la presión de inyección para garantizar un flujo suave.

- Aumente la temperatura del metal fundido y de la matriz a los niveles recomendados.

- Optimice la temperatura de la matriz para mantener un llenado uniforme.

- Rediseñar el sistema de compuertas para un mejor flujo de metal.

Prevención:

- Monitorizar y mantener las temperaturas correctas durante la fundición.

- Inspeccione y ajuste periódicamente los parámetros de inyección.

- Simular patrones de flujo para optimizar el diseño de compuertas.

Laminaciones

Definición:

Las laminaciones son defectos en capas que ocurren cuando el metal fundido no se fusiona correctamente, creando regiones débiles y en capas.

Causas:

- Ubicación incorrecta de la compuerta que interrumpe el flujo suave del metal.

- Contaminantes en metal fundido.

- Metal fundido frío o bajas temperaturas de matriz.

Soluciones:

- Rediseñar los sistemas de compuertas y canales para reducir las interrupciones del flujo.

- Utilice metal fundido limpio, de alta calidad y libre de contaminantes.

- Aumentar la temperatura del metal fundido y de la matriz para lograr una fusión completa.

Prevención:

- Limpie la cavidad del troquel periódicamente.

- Optimizar los sistemas de compuerta e inyección.

- Monitorizar y controlar constantemente las temperaturas.

Fregaderos

Definición:

Los hundimientos son depresiones o hendiduras en la superficie de fundición causadas por una alimentación insuficiente durante la contracción.

Causas:

- Espesor desigual de la pared que provoca contracción localizada.

- Presión de solidificación insuficiente.

- Mala ventilación que impide una alimentación adecuada.

Soluciones:

- Diseñe piezas fundidas con espesores de pared uniformes para evitar contracciones desiguales.

- Aumente la presión de retención durante la solidificación.

- Mejorar la ventilación para facilitar la alimentación.

Prevención:

- Realice un análisis térmico durante el diseño de la matriz para evitar puntos calientes.

- Monitorizar los parámetros de inyección y la consistencia de la presión.

Preguntas frecuentes

¿Cuáles son los diferentes tipos de fundición a presión?

La fundición a presión es un proceso de fabricación que se utiliza para producir piezas de metal y existen distintos tipos diseñados para materiales, diseños y aplicaciones específicos. La fundición a presión a alta y baja presión se utiliza habitualmente para piezas de alta precisión, mientras que la fundición a presión por gravedad y al vacío minimizan defectos como la porosidad.

Los métodos avanzados, como la fundición a presión y la fabricación aditiva híbrida, ofrecen mayor resistencia, menos defectos y mayor flexibilidad de diseño para aplicaciones especializadas.

¿Puedes explicar el proceso de fundición a presión?

El proceso de fundición a presión implica fundir el metal, inyectarlo en un molde de acero reutilizable a alta presión, enfriarlo para solidificar la forma y luego retirar la pieza terminada.

El proceso es rápido y preciso, produciendo piezas de alta calidad con diseños detallados que pueden requerir un acabado mínimo.