Porosität, die durch eingeschlossene Gase oder Erstarrungsschrumpfung entsteht, beeinträchtigt die Integrität von Druckgussteilen. Mit modernen Porositätserkennungs- und Diagnoseverfahren können Hersteller diese jedoch wiederherstellen. Porositätsdefekte in verwertbare Daten umwandeln und diese nutzen, um Risiken zu quantifizieren, kosteneffektive Abhilfemaßnahmen zu finden und letztendlich die Effizienz und Qualität Ihrer Gussteile sicherzustellen.

Methoden zur Porositätserkennung beim Druckguss

Eine präzise Porositätsprüfung gewährleistet Langlebigkeit, Dichtheit und Maßhaltigkeit von Druckgussteilen. Ingenieure verlassen sich dabei auf verschiedene Methoden. Zerstörungsfreie Prüfung (ZfP) Methoden zur Lokalisierung und Bewertung von inneren und oberflächlichen Lufteinschlüssen ohne Beschädigung der Bauteile. Die am besten geeignete Methode hängt vom Gussmaterial, der Wandstärke, der Fehlerstelle und dem geforderten Qualitätsniveau ab.

Röntgeninspektion und radiografische Prüfung (RT)

Röntgeninspektion Und radiografische Untersuchung (RT) Innere Hohlräume lassen sich durch Durchdringen des Gussmaterials mit Röntgen- oder Gammastrahlen nachweisen. Dichte Metallbereiche absorbieren mehr Strahlung als luftgefüllte Poren, wodurch auf einem Film oder digitalen Detektor ein Graustufenkontrast entsteht.

Ingenieure können Verteilung, Größe und Form der Porosität direkt im Bild erkennen. Diese visuelle Klarheit macht die RT-Technik besonders wertvoll für Aluminium- und Zinkdruckgussteile, da die innere Gasporosität deren Dichtheit und Festigkeit maßgeblich beeinflusst.

Vorteile:

- Erkennt interne und versteckte Defekte präzise.

- Erstellt einen permanenten Bilddatensatz zur Rückverfolgbarkeit.

- Eignet sich gut für Bauteile mit komplexen Formen oder dicken Wänden.

Ultraschallprüfung (UT) und Wirbelstromprüfung (ET)

Ultraschallprüfung (UT) Das Ultraschallverfahren leitet hochfrequente Ultraschallwellen in das Gussteil ein. Trifft die Welle auf eine Pore oder eine Dichteänderung, wird ein Teil der Energie reflektiert. Durch Messung der Reflexionszeit und -amplitude können Techniker innere Defekte lokalisieren und deren Größe bestimmen. Die Ultraschallprüfung eignet sich besonders für dickere Bauteile und liefert schnelle, quantitative Messwerte.

Wirbelstromprüfung (ET) basiert auf elektromagnetischer Induktion. Eine Spule, die mit Wechselstrom durchflossen wird, erzeugt Wirbelströme in der Oberflächenschicht des Gussteils. Porosität oder Risse stören diese Ströme und führen so zu messbaren Signaländerungen. ET ist schnell und nützlich für leitfähige Nichteisenmaterialien wie beispielsweise Aluminium- und Kupferlegierungen.

| Verfahren | Am besten für | Stärken | Hauptgrenzen |

|---|---|---|---|

| UT | Innere oder oberflächennahe Poren | Tiefes Eindringen, gute Empfindlichkeit | Benötigt qualifizierte Ingenieure, die Oberfläche muss glatt sein. |

| ET | Oberflächennahe Defekte | Schnell, kontaktlos, sicher | Beschränkt auf leitfähige Materialien, geringe Tiefe |

Computertomographie (CT-Scan)

Computertomographie (CT) oder industrielle CT-Scans Es liefert ein dreidimensionales Bild des inneren Volumens. Mehrere Röntgenprojektionen werden digital rekonstruiert, um die genaue Größe, Verteilung und Position der Poren sichtbar zu machen.

Die Computertomographie (CT) bietet eine höhere Genauigkeit als die zweidimensionale Röntgentomographie (2D RT) und eignet sich daher ideal für Präzisions- und hochwertige Bauteile wie Automobilgehäuse oder Gussteile für die Luft- und Raumfahrt. Sie ermöglicht zudem die präzise Messung des Porenvolumenanteils und die räumliche Kartierung für Untersuchungen zur Porosität.

Das Scannen großer Bauteile kann jedoch viel Zeit in Anspruch nehmen. Ingenieure nutzen diese Methode daher häufig nur für die Prototypenanalyse, die Prozessvalidierung oder die Ursachenforschung, wenn andere zerstörungsfreie Prüfverfahren nicht ausreichen.

Sichtprüfung und Überprüfung der Oberflächenporosität

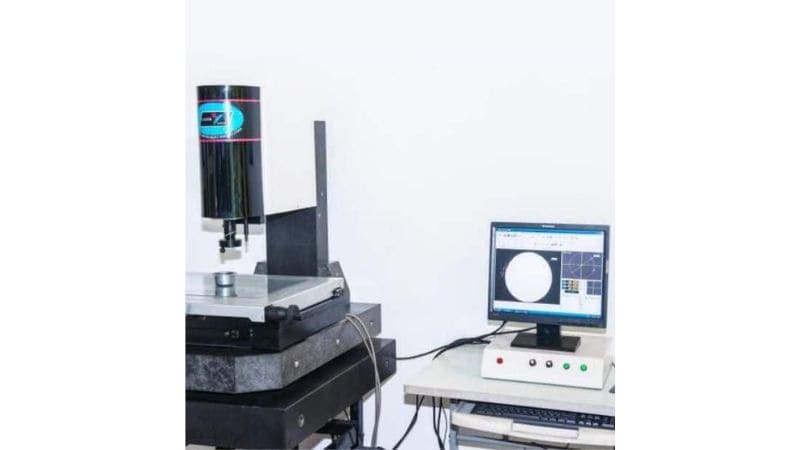

Sichtprüfung Dies ist nach wie vor die einfachste und schnellste Methode zur Porositätsprüfung. Techniker untersuchen die Oberfläche des Gussteils unter geeigneter Beleuchtung, gegebenenfalls mit Vergrößerungsgläsern oder optischen Kameras, um offene Poren, Blasen oder Vertiefungen zu erkennen.

Für kleine Poren, Eindringprüfung (PT) Alternativ kann der Farbstoffkontrast die Sichtbarkeit verbessern, indem er Fehler an die Oberfläche bringt. Dieses Verfahren ist schnell, kostengünstig und eignet sich für große Produktionsserien, bei denen eine tiefgreifende interne Analyse nicht erforderlich ist.

Oberflächenprüfungen eignen sich gut zur Identifizierung von Leckagen, Bearbeitungsfehlern oder Haftungsproblemen von Beschichtungen. Sie können jedoch keine eingeschlossenen Hohlräume aufspüren, weshalb Hersteller sie häufig mit anderen Prüfmethoden kombinieren, um eine umfassende Porositätsanalyse zu gewährleisten.

Bewertung und Klassifizierung der Porosität

Die genaue Bestimmung der Porosität ist entscheidend, um festzustellen, ob ein Aluminiumlegierungsgussteil die strukturellen, dichtungstechnischen und funktionalen Anforderungen erfüllt. Messungen von Porengröße, -verteilung und -häufigkeit beeinflussen direkt die mechanische Festigkeit und Luftdichtheit, während datenbasierte Simulationen und Normen die Konsistenz über verschiedene Produktionschargen hinweg gewährleisten.

Porositätsklassifizierungsstandards

Die Porositätsklassifizierung legt messbare Grenzwerte für zulässige Fehler in Druckgussteilen fest. Normen wie ISO und ASTM klassifizieren diese. Aluminiumlegierungsguss Die Porengröße, -dichte und -lage bestimmen die Akzeptanzkriterien. Diese Werte dienen als Grundlage für die Akzeptanzkriterien sowohl bei visuellen als auch bei zerstörungsfreien Prüfungen.

Quantitative Analyse: Porengröße und -verteilung

Die Gießleistung wird quantitativ durch Analyse bewertet. Porengröße und räumliche Verteilung. Feine Mikroporen unter 0,1 mm schwächen zwar möglicherweise nicht die Struktur, können aber die Dichtungswirkung in Hydraulik- oder Motorkomponenten verringern.

Techniker berechnen oft Porositätsanteil Das Verhältnis von Porenfläche zu Gesamtquerschnittsfläche ist entscheidend. Selbst kleine Porenansammlungen in der Nähe kritischer Spannungszonen können die Dauerfestigkeit verringern. Bei Aluminium-Druckgussteilen ist eine gleichmäßige Verteilung feiner Poren isolierten großen Hohlräumen vorzuziehen.

Mithilfe von räumlicher Kartierung oder 3D-Rekonstruktion lässt sich feststellen, ob sich Defekte in der Nähe von Angüssen, dicken Wänden oder Kühlverbindungen konzentrieren. Diese Ergebnisse helfen Ingenieuren, Einspritzdruck, Entlüftung und Kühlraten anzupassen, um lokale Gaseinschlüsse zu reduzieren.

Statistische Analyse- und Simulationsansätze

Statistische Analyse Und Simulationswerkzeuge Sie helfen dabei, Porositätstrends vor der endgültigen Produktion vorherzusagen. Ingenieure nutzen Regressions- und Korrelationsstudien, um Prozessparameter wie Schmelztemperatur, Schussgeschwindigkeit und Vakuumniveau mit der Wahrscheinlichkeit von Porosität in Beziehung zu setzen.

Computergestützte Gießsimulationsmodelle, insbesondere für Aluminiumlegierungen, schätzen das Fehlerrisiko durch Visualisierung von Lufteinschlüssen und Erstarrungsschrumpfung ab. Validierte Modelle werden mit CT- oder Ultraschallprüfergebnissen verglichen, um die Genauigkeit zu verbessern.

Daten aus wiederholten Produktionsläufen fließen in Regelkarten oder Prozessfähigkeitsindizes (Cpk) ein. Steigende Porenzahlen in den statistischen Daten werden entsprechend angepasst. Dieser Feedback-Mechanismus gewährleistet eine gleichbleibende Qualität und unterstützt Hersteller bei der Einhaltung interner und externer Qualitätsstandards.

Porositätssanierung und Nachbehandlung

Die Beseitigung von Porosität in Druckgussteilen umfasst häufig das Abdichten mikroskopischer Hohlräume, die Verbesserung der Oberflächendichte und die Überprüfung der Materialintegrität unter kontrollierten Druckbedingungen. Diese Verfahren verbessern die Bauteilleistung, reduzieren Leckagen und verstärken Komponenten, die mechanischer oder thermischer Belastung ausgesetzt sind.

Vakuumimprägnierung und Druckversiegelung

Die Vakuumimprägnierung versiegelt Mikroporosität, die sich durch den Querschnitt eines Bauteils zieht. Dabei wird in einer Vakuumkammer eingeschlossene Luft aus den Poren entfernt. Anschließend wird ein niedrigviskoses Dichtmittel – typischerweise ein Polymerharz – eingesaugt. Nach dem Aushärten bilden die versiegelten Poren eine durchgehende Barriere, die das Austreten von Flüssigkeiten oder Gasen verhindert.

Diese Technik eignet sich besonders gut für Aluminium und Magnesium-Druckguss Es wird in Motoren oder Hydraulikkomponenten eingesetzt. Ein wesentlicher Vorteil besteht darin, dass die Maßgenauigkeit des Gussteils erhalten bleibt, während gleichzeitig die Druckdichtigkeit verbessert wird. Viele Hersteller führen anschließend Druckprüfungen durch, um die Dichtheit zu bestätigen.

| Schritt | Aktion | Zweck |

|---|---|---|

| 1 | Vakuumzyklus | Entfernt Luft aus den inneren Poren |

| 2 | Imprägnierung | Führt Dichtungsharz ein |

| 3 | Aushärtung | Härtet Harz für dauerhafte Versiegelung |

| 4 | Druckprüfung | Überprüft die Dichtheit |

Eine effektive Imprägnierung verbessert die Zuverlässigkeit des Bauteils, insbesondere bei Anwendungen, die eine langfristige Flüssigkeitsrückhaltung erfordern.

Oberflächenveredelung und Anodisierung

Die Oberflächenveredelung verbessert das Aussehen und die Funktionalität und minimiert gleichzeitig das Korrosionsrisiko. Eloxieren—typisch für Aluminium-Druckgussteile — bildet eine kontrollierte Oxidschicht, die die Härte und Verschleißfestigkeit erhöht.

Vor dem Anodisieren muss die Oberfläche gereinigt und geglättet werden, um Verunreinigungen zu entfernen und flache Poren zu schließen. Verfahren wie mechanisches Polieren oder Sandstrahlen können die Haftung der Beschichtung verbessern.

Wenn nach dem Gießen noch Poren vorhanden sind, kann das Anodisieren diese Defekte eher verstärken als kaschieren. Um dies zu vermeiden, wird dem Anodisieren häufig eine Imprägnierung vorausgegangen, um eine Oberflächenversiegelung zu gewährleisten. Das so erhaltene Bauteil zeichnet sich durch verbesserte Korrosionsbeständigkeit, gleichmäßiges Aussehen und eine längere Lebensdauer aus.

Gemeinsam Oberflächenveredelung Zu den Methoden gehören:

- Eloxieren: Oxidbeschichtung für Korrosionsbeständigkeit

- Elektropolieren: Entfernt Unebenheiten für eine glattere Oberfläche

- Pulverbeschichtung: Fügt schützende und dekorative Schichten hinzu.

Heißisostatisches Pressen (HIP) und Qualitätskontrolle

Heißisostatisches Pressen (HIP) Durch die gleichmäßige Anwendung von hohem Gasdruck und hoher Temperatur um das Gussteil herum wird die innere Porosität beseitigt. Unter diesen Bedingungen diffundieren Metallatome durch die Porenwände und verschließen so die inneren Hohlräume, ohne das Bauteil zu schmelzen. Dieses Verfahren erhöht die Dichte und die mechanische Festigkeit und eignet sich daher ideal für kritische Bauteile in der Luft- und Raumfahrt sowie der Automobilindustrie.

Das Heißisostatische Pressen (HIP) erfolgt in einem Druckbehälter unter Verwendung eines Inertgases bei erhöhten Temperaturen (unterhalb des Schmelzpunkts der Legierung) und isostatischem Druck. Häufig wird es anschließend mit zerstörungsfreien Prüfverfahren kombiniert, um die Porenfreiheit zu bestätigen und etwaige Strukturfehler aufzudecken.

Erzielung einer robusten Porositätskontrolle in Ihrer Produktion

Eine exzellente Porositätskontrolle ist ein Wettbewerbsvorteil, den jeder Qualitätshersteller haben sollte. Deshalb gelingt es uns bei Moldie, die Produktqualität und -genauigkeit durch folgende Maßnahmen zu verbessern: moderne Ausrüstung und erfahrene Teams in der Druckgussindustrie. Kontaktieren Sie uns Heute für Ihre leichteren, stärkeren und fehlertoleranten Teile!

Häufig gestellte Fragen (FAQ)

Wie beeinflusst die Porosität die Recyclingfähigkeit oder Kosteneffizienz von Druckgussteilen?

Porosität an sich beeinträchtigt die Recyclingfähigkeit des Metallschrotts nicht. Eine signifikante Porosität führt jedoch zu Ausschuss und damit zu höheren Kosten pro wiederverwendbarem Teil, was den Gesamtenergieverbrauch und die Kosten pro Teil erhöht. Eine effektive Erkennung und Vermeidung von Porosität ist daher entscheidend für die Verbesserung der Materialeffizienz und die Erreichung wirtschaftlicher Fertigungsziele.

Beeinflusst die Vakuumimprägnierung das Gewicht oder die Bearbeitbarkeit eines Bauteils?

Die Gewichtszunahme durch Imprägnierharze ist in der Regel vernachlässigbar. Hinsichtlich der Bearbeitbarkeit beeinträchtigt ein ordnungsgemäß ausgehärtetes Dichtmittel in den Poren die Bearbeitung im Allgemeinen nicht. Tatsächlich kann es verhindern, dass Kühlschmierstoffe in Hohlräumen eingeschlossen werden, und die Werkzeugstandzeit durch die Schaffung einer gleichmäßigeren Materialstruktur verlängern.

Welche Methode zur Porositätserkennung ist für Produktionslinien am schnellsten?

Für die schnelle Oberflächenprüfung leitfähiger Materialien (wie Aluminium) ist die Wirbelstromprüfung (ET) oft die schnellste Methode. Für die Volumenprüfung liefern automatisierte Röntgensysteme schnelle Ergebnisse. Die Wahl des Verfahrens hängt davon ab, ob Oberflächen- oder innere Defekte im Vordergrund stehen.

Lässt sich Porosität beim Druckguss vollständig eliminieren?

Die vollständige Vermeidung von Porosität beim Standard-Druckguss ist eine Herausforderung. Ziel der Prozessoptimierung ist es, die Porosität zu minimieren und auf ein für die Bauteilfunktion akzeptables Niveau zu halten. Verfahren wie Vakuum-Druckguss und die HIP-Nachbehandlung werden eingesetzt, um für anspruchsvollste Anwendungen eine nahezu porenfreie Konstruktion zu erreichen.