Anodizarea, ca metal utilizat pe scară largă tratament de suprafață procesul poate fi definit ca o tehnică ce întărește și protejează suprafețele metalice prin crearea unui strat de oxid controlat. Dar acest proces implică mult mai mult decât atât în ceea ce privește cunoștințele tehnice și factorii de selecție.

Acest ghid va explica în detaliu cum funcționează fiecare tip de anodizare, ce le face unice și cum să echilibrați costul, rezistența la uzură și influența aspectului, astfel încât să puteți face alegerea potrivită pentru proiectul dumneavoastră.

Cum diferă procesele de anodizare

Deși toate tipurile de anodizare transformă suprafețele metalice prin oxidare electrochimică controlată, straturile de oxid rezultate pot varia dramatic. Înțelegerea acestor variabile este esențială pentru a alege între... Tipul I (acid cromic), Tipul II (acid sulfuric) și Tipul III (acoperire dură) anodizare.

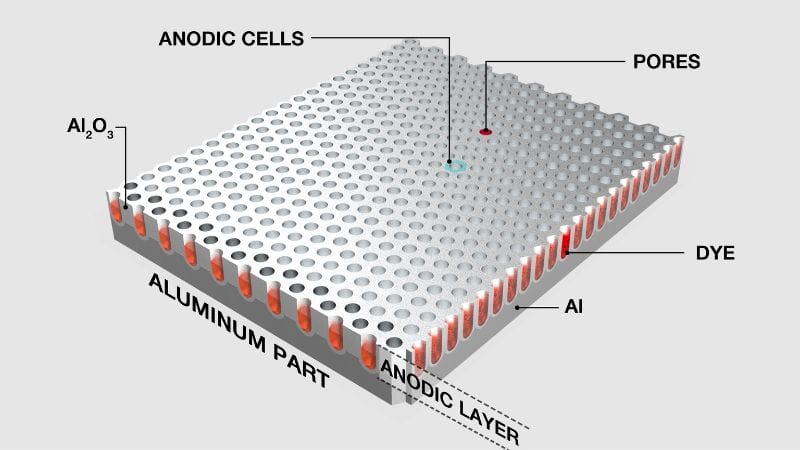

Formula esențială este simplă: piesa de prelucrat, de obicei realizată dintr-o gamă limitată de metale, inclusiv aluminiu, zinc, magneziu și titan, este scufundată într-un electrolit acid, prin ea trece un curent electric direct și pe piesa respectivă se dezvoltă un strat protector integral. Cu toate acestea, există patru variabile cheie de diferențiere:

- Chimia electroliților: Tipul de acid utilizat este principalul clasificator. Acizii cromic, sulfuric și fosforic interacționează fiecare cu metalul în mod diferit.

- Temperatură: Poate cel mai critic factor operațional. Temperaturile mai scăzute ale băii (~0-10°C / 32-50°F) încetinesc drastic dizolvarea oxidului pe măsură ce se formează, rezultând caracteristici de acoperire mai dense, mai dure și mai groase. Anodizarea decorativă standard are loc la temperaturi mai ridicate, aproape de temperaturile ambiante.

- Densitate/tensiune de curent: Un curent electric mai mare forțează o reacție de oxidare mai agresivă, promovând o creștere mai rapidă și influențând microstructura stratului de oxid.

- Timp de procesare: Durata petrecută în baie este corelată direct cu grosimea stratului de acoperire, în limitele stabilite de ceilalți parametri.

Anodizare de tip I: Anodizare cu acid cromic

Anodizarea de tip I, cunoscută și sub denumirea de anodizare cu acid cromic, utilizează acid cromic (H₂CrO₄) ca electrolit. Pelicula de oxid formată într-o astfel de soluție este puțin poroasă și foarte subțire - de obicei 0,00002 până la 0,0001 inci (0,5 până la 2,5 microni). Acest strat aderă strâns la suprafață, oferind rezistență la coroziune fără a modifica vizibil dimensiunile.

Deoarece baia de acid cromic este mai puțin agresivă decât acidul sulfuric utilizat în anodizarea de tip II, aceasta minimizează atacul asupra bazei și păstrează finisarea suprafeței. Adesea servește ca bază de grund pentru vopsele și adezivi datorită proprietăților excelente de aderență ale stratului de oxid rezultat.

Beneficii și limitări

Stratul protector de oxid rezultat în urma anodizării de tip I este subțire și neted, conferind pieselor... durabil, dar ușor acoperire. Oferă protecție critică împotriva coroziunii și menține detaliile fine pe suprafețele de precizie.

Grosimile tipice ale straturilor de acoperire variază de la 0,00005 la 0,0001 inci, ceea ce face ca modificările dimensionale să fie neglijabile. Cu toate acestea, oferă o rezistență la abraziune mai mică în comparație cu finisajele mai groase cu sulfură sau anodizare dură.

Deoarece acidul cromic conține crom hexavalent, procesul implică controale de mediu și de sănătate care restricționează utilizarea sa în anumite instalații.

Aplicații tipice

Anodizarea de tip I este specificată în principal pentru aplicații aerospațiale, militare și industriale de precizie, unde păstrarea dimensiunilor exacte, asigurarea unui grund de vopsea sau adeziv și prevenirea coroziunii componentelor sensibile la greutate sunt esențiale.

- Aerospațial: Se utilizează pe ansambluri structurale, suprafețe de control, componente critice pentru zbor și elemente de fixare unde sunt obligatorii modificări dimensionale minime și rezistență la coroziune.

- Militar/Apărare: Se aplică la carcasele de precizie, conectorii și echipamentele de teren care necesită o protecție fiabilă și servesc adesea ca substrat pentru acoperiri ulterioare.

- Industrial/Auto: Folosit ca strat protector subțire și ca bază excelentă de lipire sau vopsea pentru componente unde aderența și prevenirea coroziunii de sub strat sunt prioritare.

Anodizare de tip II: Anodizare cu acid sulfuric

Acest proces adoptă, în general, aceleași principii de bază ca și alte procese de anodizare, dar soluția de electrolit este înlocuită cu acid sulfuric diluat în apă deionizată, cu temperaturi menținute între 18 și 24 °C.

Grosimea stratului de acoperire este de obicei între 0,0001 și 0,001 inci, straturile mai groase oferind o protecție mai mare împotriva coroziunii și uzurii.

După anodizare, piesele sunt clătite bine pentru a îndepărta reziduurile acide, iar porii din stratul de oxid pot fi sigilați în apă fierbinte sau în soluții de acetat de nichel. Această etapă de sigilare solidifică rezistența la coroziune și pregătește suprafața pentru procesele ulterioare. anodizare colorată dacă se dorește.

Performanță și caracteristici remarcabile

Utilizări industriale și de consum

Anodizarea de tip II este cel mai comun proces, selectat pentru aplicații care necesită un echilibru puternic între rezistența la coroziune, durabilitatea sporită a suprafeței, izolația electrică și versatilitatea estetică pentru colorare la un preț eficient din punct de vedere al costurilor.

- Aerospațială și Auto: Protejează fitingurile structurale, ansamblurile și elementele decorative expuse la condiții atmosferice sau chimice ușoare.

- Arhitectură: Folosit pentru construirea de panouri și corpuri de iluminat unde culoarea consistentă și rezistența la intemperii sunt importante.

- Bunuri de consum: Se găsește pe produse precum vase de gătit, carcase pentru camere video, carcase pentru dispozitive electronice și accesorii marine care beneficiază de o rezistență îmbunătățită la uzură și un aspect vizual atractiv.

- Electronică: Oferă izolație electrică și protecție a suprafeței pentru componente precum radiatoarele și carcasele, unde prevenirea scurtcircuitelor este esențială.

Anodizare tip III: Anodizare dură

Anodizarea de tip III este cunoscută și sub denumirea de anodizare dură. Se caracterizează printr-un electrolit cu acid sulfuric, temperaturi scăzute ale băii (adesea 0-10°C) și densități de curent de aproximativ 20-36 amperi pe metru pătrat.

Stratul gros de oxid măsoară de obicei 0,001 până la 0,004 inci. Aproximativ jumătate din această grosime crește în materialele de bază și jumătate spre exterior.

Această temperatură scăzută și stabilă controlează rata de creștere a oxidului și reduce arderea, ceea ce duce la acoperiri mai uniforme. Tensiunea și densitatea de curent determină duritatea și culoarea finală, care pot varia de la gri închis la negru, în funcție de compoziția aliajului și de grosimea acoperirii.

Avantajele acoperirii dure: rezistență la uzură și durabilitate

Anodizare dură îmbunătățește semnificativ rezistența la uzură. Stratul de oxid poate atinge o duritate de 60–70 HRC, ceea ce îl face mai dur decât majoritatea oțelurilor. Această îmbunătățire reduce deteriorarea suprafeței cauzată de alunecare, frecare sau contactul cu materiale abrazive.

Spre deosebire de anodizarea decorativă subțire (Tipul II), Tipul III oferă performanță pe termen lung în condiții solicitante, cum ar fi presiunea ridicată sau vibrațiile. De asemenea, acționează ca izolator electric și poate tolera temperaturi ridicate fără a-și pierde rezistența.

Această combinație de proprietăți face ca anodizarea dură să fie valoroasă pentru aplicații industriale unde durata de viață extinsă este importantă. Aceasta limitează uzura metal pe metal, reduce intervalele de întreținere și păstrează precizia dimensională. Structura porilor acoperirii poate, de asemenea, să rețină lubrifianți sau agenți de etanșare pentru a spori și mai mult rezistența la frecare și controlul coroziunii.

Cazuri de utilizare critice

Anodizarea dură de tip III este specificată pentru componente supuse la uzură extremă, frecare, presiune ridicată sau medii dure, unde maximizarea durității suprafeței, durabilității și duratei de viață este obiectivul principal.

- Aerospațială și Apărare: Protejează componentele supuse uzurii ridicate, cum ar fi piesele motorului, trenul de aterizare, actuatoarele și receptoarele armelor de foc.

- Auto și Marină: Se utilizează pe pistoane, supape, componente ale suspensiei și alte piese expuse la căldură, frecare și elemente corozive semnificative.

- Utilaje industriale: Aplicat la angrenaje, componente hidraulice, matrițe și alte echipamente unde defectarea pieselor ar fi costisitoare și sunt necesare intervale de întreținere extinse.

- Articole sportive și electronice: Oferă o suprafață dură și protectoare pentru componentele bicicletei și oferă izolație și durabilitate pentru carcasele și conectorii electronici.

Alte metode specializate de anodizare

Dincolo de principalele tipuri, mai multe metode specializate de anodizare servesc unor scopuri tehnice și estetice specifice. Aceste procese modifică grosimea, structura sau aspectul stratului de oxid pentru a îndeplini anumite nevoi de design sau performanță.

Opțiuni de etanșare și post-tratare

Metode de sigilare la cald și la rece

Etanșarea închide porii microscopici formați în timpul băii de anodizare. Cele două abordări cele mai comune sunt sigilare la cald şi sigilare la rece. Sigilarea la cald utilizează apă deionizată sau acetat de nichel la aproximativ 95–100°C. Căldura hidratează oxidul de aluminiu pentru a forma boehmit, care se umflă și umple porii. Această metodă oferă o rezistență excelentă la coroziune, dar poate estompa ușor culorile strălucitoare.

Sigilarea la rece funcționează la temperaturi mai scăzute (25–35°C) folosind săruri de nichel pe bază de fluor sau alți agenți chimici. Economisește energie și scurtează timpul de ciclu, ceea ce poate reduce costurile de producție. Acoperirile sigilate la rece tind să păstreze mai bine strălucirea culorii, dar pot oferi o durabilitate puțin mai mică în medii dure.

Atunci când alegeți o metodă de etanșare, factori precum geometria piesei, finisajul dorit și condițiile de expunere ajută la determinarea procesului care oferă cele mai bune rezultate pe termen lung.

Tehnici de vopsire și colorare

Înainte de sigilare, piesele anodizate pot fi vopsite pentru a obține o gamă largă de culori. Anodizare colorată funcționează deoarece stratul de oxid este poros și absoarbe ușor coloranții. Tipurile comune de coloranți includ coloranți organici pentru culori vii și săruri metalice anorganice pentru nuanțe rezistente la decolorare.

Vopsirea are loc imediat după baia de anodizare, când suprafața este încă deschisă și receptivă. După finalizarea aplicării culorii, piesele sunt sigilate pentru a capta pigmenții în porii de oxid. Această etapă îmbunătățește stabilitatea la UV și rezistența la uzură.

Unele aplicații utilizează colorarea electrolitică, în care sărurile metalice sunt depuse electric în pori pentru a produce finisaje de bronz, gri sau negru. Colorarea integrală, o metodă mai avansată, formează simultan culoarea și oxidul în timpul anodizării. Fiecare tehnică echilibrează estetica, costul și stabilitatea mediului, în funcție de utilizarea piesei.

Cum să alegi dintre tipurile de anodizare

Definiți obiectivul principal

Acesta este cel mai important pas. Cerința ta principală te va îndruma către procesul optim.

Dacă prioritatea este rezistență excepțională la uzură și durabilitate Pentru piesele supuse unor frecări, presiuni sau abraziuni ridicate, tipul III (anodizare dură) este alegerea mai bună. Aceasta formează un strat gros și dur ca piatra, care prelungește semnificativ durata de viață a componentelor.

Dacă prioritatea este o finisaj de înaltă calitate cu opțiuni de culoare și protecție fiabilă împotriva coroziunii,Tipul II (anodizarea cu acid sulfuric) este o soluție eficientă din punct de vedere al costurilor, oferind cel mai bun echilibru între estetică, performanță și valoare.

Dacă prioritatea este păstrarea dimensiunilor precise pe componente critice, adesea ca grund pentru vopsea sau adeziv, atunci Tipul I (anodizare cu acid cromic) este alegerea specializată. Stratul său subțire și strâns lipit protejează fără a modifica toleranțele.

Caracteristicile specifice ale pieselor

Odată ce cunoști obiectivul, detaliile practice îți vor rafina selecția.

- Compatibilitatea materialelor: Aliajul de aluminiu influențează direct rezultatul. Aliajele precum 6063 se anodizează clar și sunt ideale pentru finisaje colorate de tip II. Aliajele cu un conținut mai mare de cupru sau siliciu (cum ar fi 2024) vor produce finisaje mai închise, cu nuanțe de bronz, și sunt mai potrivite pentru tipul III, unde aspectul este secundar funcției.

- Geometria și suprafața piesei: Piesele complexe cu adâncituri adânci sau găuri înfundate prezintă provocări în ceea ce privește acoperirea pentru toate tipurile, în special pentru acoperirea cu strat dur gros de tip III. În plus, anodizarea este transparentă - orice zgârietură sau urmă de prelucrare pe metalul de bază va rămâne vizibilă, așadar finisajul inițial al suprafeței este crucial.

- Specificații de performanță: Definiți grosimea necesară a stratului de acoperire, rezistența la coroziune (de exemplu, orele de pulverizare cu sare) și rezistența la uzură. Necesitatea unei grosimi de peste 0,002″ impune utilizarea tipului III. Pentru acoperiri decorative mai subțiri, tipul II este suficient. Specificațiile clare asigură că finisajul îndeplinește cerințele funcționale.

Luați în considerare factorii de producție și conformitate

Aceste elemente influențează fezabilitatea, costul și timpul de execuție.

- Factori de cost: Tipul II este în general cel mai economic. Tipul III costă mai mult datorită timpilor de procesare mai lungi, refrigerării și controlului precis. Adăugarea de coloranți sau garnituri speciale crește costul pentru orice tip.

- Mediul de reglementare: Utilizarea cromului hexavalent în oțelul de tip I este strict reglementată. Multe industrii optează acum pentru alternative aprobate, cum ar fi anodizarea cu acid boric-sulfuric (BSAA), pentru performanțe similare, cu mai puține restricții.

- Impact dimensional: Rețineți că stratul de acoperire anodic se extinde atât în interiorul, cât și în exteriorul metalului de bază. Pentru stratul de acoperire dur de tip III, aproximativ jumătate din grosime se adaugă la dimensiunile exterioare ale piesei - un factor critic pentru piesele cu fixare strânsă, cum ar fi filetele sau suprafețele de lagăr.

Pasul final: Consultați furnizorul de finisaje din timp

Cea mai eficientă modalitate de a asigura un rezultat perfect este colaborarea cu un furnizor profesionist de anodizare în faza de proiectare. Furnizați-le cerințele dumneavoastră de performanță, dimensiunile critice și mostrele estetice. Expertiza lor vă va ajuta să optimizați designul pentru fabricabilitate, să evitați costurile neașteptate și să selectați tipul ideal de anodizare pentru un proiect de succes.

Întrebări frecvente

Pot fi reparate sau recondiționate piesele anodizate dacă sunt deteriorate?

Stratul de oxid anodic este parte integrantă a substratului și nu poate fi “reparat”. Pentru a repara o suprafață anodizată profund zgâriată sau deteriorată, stratul de acoperire existent trebuie îndepărtat complet chimic, iar piesa trebuie reanodizată. Acest proces poate afecta toleranțele și materialul de bază.

Există vreo alternativă la anodizare?

Alternativele includ acoperirea cu pulbere, galvanizarea și diverse acoperiri prin conversie, cum ar fi cromatarea. Acoperirea cu pulbere este o alternativă importantă în care o pulbere uscată este aplicată electrostatic și întărită într-o peliculă polimerică groasă și continuă.

Piesele mele necesită atât izolație electrică, cât și disipare a căldurii. Care tip de anodizare este cel mai bun?

Toate tipurile de anodizare creează un strat de oxid neconductor. Tipul II este utilizat în mod obișnuit pentru radiatoarele electronice, deoarece oferă o izolație electrică excelentă și o conductivitate termică adecvată (căldura se deplasează prin metalul de bază). Stratul mai gros al tipului III oferă o izolație și mai bună, dar poate acționa ca o ușoară barieră termică dacă transferul maxim de căldură este critic.