Czym są sworznie wypychające?

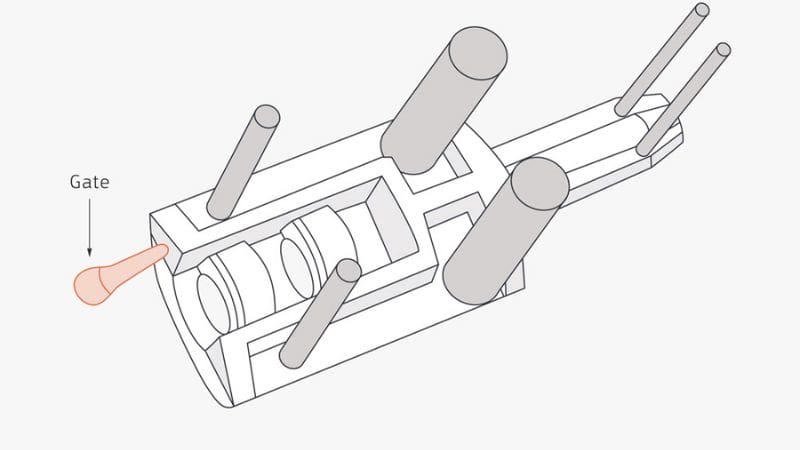

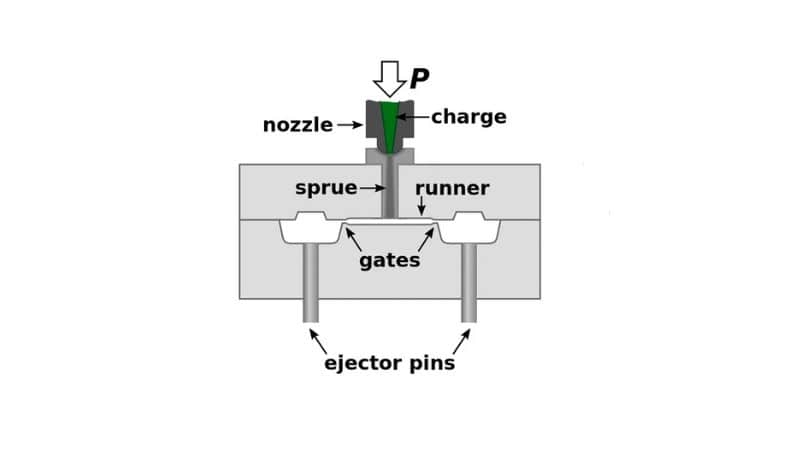

Wypychacze to kluczowe elementy w projektowaniu form wtryskowych, zaprojektowane tak, aby zapewnić płynne wypychanie formowanych detali z gniazda formy. Podczas procesu wypychania, wypychacze wywierają kontrolowaną siłę, a ich docisk jest precyzyjnie dobierany w czasie, aby uwolnić gotowe detale bez uszkodzeń. Do popularnych typów wypychaczy należą standardowe kołki cylindryczne, wypychacze łopatkowe do cienkościennych kształtów oraz kołki schodkowe do skomplikowanych projektów detali.

Każde wciśnięcie sworznia musi równoważyć ciśnienie docisku i geometrię części – wciskaj je w element we wzmocnionych miejscach, takich jak żebra lub wypukłości, aby zminimalizować widoczność śladów po wypychaczach. Zaawansowana konstrukcja formy optymalizuje system wypychania, pozycjonując główki sworzni tak, aby uniknąć powierzchownych uszkodzeń, a jednocześnie zapewnić integralność strukturalną. W produkcji formowanej wtryskowo, wypychacz może również integrować się z kanałami chłodzącymi lub pełnić funkcję otworów wentylacyjnych, zwiększając wydajność.

Różne rodzaje sworzni wypychaczy

Istnieje więcej niż jeden rodzaj sworznia wyrzutnika, który może wykonać zadanie:

- Kołki wypychacza przelotowe:Te wytrzymałe kołki są hartowane na wskroś, dzięki czemu są odporne na zużycie.

- Czarne kołki wypychacza:Te szpilki mają czarną powłokę azotkową, która zapewnia lepszą smarowność i odporność na korozję.

- Kołki wyrzutnika ostrza:Jeśli masz do czynienia z częścią o płaskiej, cienkiej powierzchni, najlepiej sprawdzi się sworzeń wyrzutnika ostrza ze względu na jego płaski kształt.

Rozważania projektowe dotyczące sworzni wypychaczy

In odlewów i formowania wtryskowego, rozmieszczenie, rozmiar, kształt i materiał tych kołków muszą być starannie dobrane, aby uniknąć wad i zapewnić długowieczność formy.

Umiejscowienie sworznia wyrzutnika

Najlepsze rozmieszczenie wypychaczy w odlewach ciśnieniowych opiera się na priorytetowym wykorzystaniu niewidocznych, konstrukcyjnie wzmocnionych obszarów, co pozwala zminimalizować powstawanie śladów i zagwarantować skuteczne wypychanie.

- Powierzchnie niewidoczne: Umieść szpilki w miejscach ukrytych lub niekosmetycznych (np. w strefach przelewu/przelewu), aby uniknąć widocznych śladów na produkcie finalnym. Na przykład, umieszczenie szpilek na półpierścieniach przelewu zapobiega powstawaniu śladów na widocznych powierzchniach łokciowych.

- Cechy konstrukcyjne:Umieść kołki na żebrach, występach lub wkładkach metalowych, aby równomiernie rozłożyć siłę i zredukować wady związane z naprężeniem.

- Płaskie, prostopadłe powierzchnie: Unikaj pochyłości i zakrzywień; sworznie wymagają płaskich podkładek prostopadłych do kierunku wyrzucania, aby zapobiec poślizgowi lub uszkodzeniu części.

- Wystarczająca powierzchnia: Zapewnij wystarczającą powierzchnię styku, aby zapobiec odkształceniom, szczególnie w przypadku miękkich stopów. W razie potrzeby dodaj podkładki wypychające (np. w przypadku części żebrowanych).

- Regiony podatne na błyski: Umieść kołki w miejscu, w którym resztkowy błysk będzie miał mniejszy wpływ na funkcjonalność lub estetykę.

Wybór odpowiedniego rozmiaru i kształtu

Rozmiar musi pasować do powierzchnia z twojej strony, aby skutecznie go wypchnąć, nie pozostawiając śladów. Kształt szpilki powinien pasować do projekt projektu formy – pomaga to w wypychaniu części bez oporu. Zazwyczaj kołki występują w różnych formach:

- Okrągły: Najlepiej nadają się do ogólnego użytku, zapewniają dobry kontakt z powierzchnią.

- Kwadratowy czy prostokątny: Stosowane w przypadku, gdy wymagana jest większa siła lub kontakt z powierzchnią.

Wybór materiału na kołki

Materiały z wysoka twardość oraz odporność na korozję Idealne są materiały takie jak hartowana stal. Jeśli pracujesz z miękką żywicą, możesz nie potrzebować bardzo twardych materiałów na kołki. Jednak w przypadku żywic ściernych wybierz kołki z powłokami odpornymi na zużycie i korozję, takimi jak stal azotowana.

- Stal hartowana: W większości zastosowań zapewnia równowagę między wytrzymałością i odpornością na korozję.

- Stal azotowana: Najlepiej nadaje się do form wymagających wyjątkowej wytrzymałości na zużycie.

Optymalizacja wyrzutu w celu zwiększenia wydajności i jakości

Równoważenie siły i ruchu

Zbyt duża siła może uszkodzić formowaną część lub połowę formy; zbyt mała — część może się przykleić lub nie wysunąć się całkowicie.

Należy dążyć do uzyskania równowagi, w której sworznie wypychające wywierają równomierną siłę na całą powierzchnię części, zapobiegając jej odkształceniu.

- Właściwe wyrównanie: Upewnij się, że sworznie wyrzutnika są wyrównane z geometrią części.

- Precyzja płyty wyrzutnika: Dostosuj płytę wyrzutową tak, aby ruch był płynny i równomierny, zmniejszając ryzyko powstania niepożądanych śladów lub defektów.

Synchronizacja układu chłodzenia i wyrzutnika

Ważne jest, aby układ chłodzenia działał w synchronizacji z systemem wyrzutnika. Dobrze skoordynowany system zapewnia odpowiednie chłodzenie i płynne wyrzucanie elementów, co z kolei minimalizuje ryzyko wystąpienia usterek.

- Chronometraż:Synchronizacja chłodzenia i czasu wyrzutnika w celu wydajnego uwalniania części.

- Równomierne chłodzenie: Należy zapewnić równomierne chłodzenie całej części, aby uniknąć zniekształceń podczas jej wyrzucania.

- Optymalizacja biegacza: Upewnij się, że układ wyrzutowy jest zaprojektowany do współpracy z konfiguracją wyrzutnika, aby uzyskać najlepsze rezultaty.

Rozwiązywanie typowych problemów z wypychaczem

Usuwanie śladów po sworzniu wyrzutnika

Ślady po wypychaczach to drobne skazy lub wgniecenia pozostawione na powierzchni plastikowego elementu podczas fazy wypychania. Aby zmniejszyć liczbę tych śladów:

- Zapewniać prawidłowe umiejscowienie sworznia wyrzutnika:Kołki należy ustawić w taki sposób, aby zrównoważyć siłę wyrzutu w całej części, unikając obszarów podatnych na naprężenia.

- Wybierz odpowiedni typ sworznia wyrzutnika: Różne kształty i rozmiary lepiej sprawdzają się w różnych zastosowaniach. Użyj gładszych, zaokrąglonych trzpieni, aby zapewnić czystsze wysuwanie i zminimalizować ślady.

- Poprawić parametry procesu:W razie potrzeby obniż ciśnienie wtrysku i skróć czas wtrysku, aby zmniejszyć naprężenia w części.

- Zainstalować otwory wentylacyjne w formie:Dzięki temu powietrze może uciec i zapobiec powstaniu podciśnienia, które mogłoby zwiększyć siłę działającą na kołki.

Zapobieganie uszkodzeniom i zużyciu sworznia wyrzutnika

Kołki wypychacza mogą z czasem ulec uszkodzeniu, co może wpłynąć na jakość części i doprowadzić do przestojów w produkcji. Aby zapobiec zużyciu:

- Postępuj regularnie kontrole konserwacyjne: Sprawdź, czy nie ma śladów uszkodzeń, takich jak zagięcia, pęknięcia lub nadmierne zużycie.

- Zastosowanie stałe smarowanie:Dobrze nasmarowany układ zapewnia płynniejszy ruch sworznia i mniejsze tarcie.

- Zbadać lokalizacje bramek i wyrzucanie części:Zapewnienie prawidłowego przepływu i wyrzutu może zmniejszyć naprężenie styków.

Zaawansowane technologie sworzni wyrzutnika

W dziedzinie formowania wtryskowego, dwa znaczące udoskonalenia w zakresie sworzni wypychaczy zmieniają ich wydajność: specjalistyczne powłoki i obróbki oraz innowacyjna konstrukcja. Te udoskonalenia są kluczowe dla udoskonalenia fazy wypychania w procesie formowania.

Innowacje w powłokach i zabiegach na sworznie wypychaczy

Kołki wypychające występują obecnie w różnych powłokach, które mają poprawić ich funkcjonalność. Węgiel diamentopodobny (DLC)Na przykład, jest to znaczący postęp w dziedzinie powłok. Powłoki DLC mogą radykalnie zmniejszyć tarcie i zużycie, co przekłada się na czystsze uwalnianie formowanego elementu i dłuższą żywotność sworzni.

Oto szybki podział:

- Zmniejszone tarcie: Powłoki DLC zmniejszają opór pomiędzy sworzniem wyrzutnika i produktem.

- Zwiększona trwałość: Mniejsze zużycie oznacza, że producenci nie będą musieli tak często wymieniać sworzni.

Innym zabiegiem wartym uwagi jest stosowanie stal azotkowa H13 do kołków wypychaczy. Ta obróbka zwiększa twardość kołków, dzięki czemu nadają się one do częstych cykli wypychania pod wysokim ciśnieniem w wtryskarce.

- Wysoka wytrzymałość: Kołki wypychające wykonane z azotku H13 są odporne na intensywne warunki panujące w maszynie formującej.

- Długowieczność: Ze względu na swoją twardość, kołki te zachowują swój kształt i funkcjonalność przez dłuższy czas.

Nowe trendy w projektowaniu sworzni wyrzutnika

Producenci nieustannie poszukują sposobów na udoskonalenie konstrukcji wypychaczy, aby sprostać skomplikowanym wymaganiom nowoczesnych procesów produkcyjnych. Jednym z kluczowych trendów w projektowaniu wypychaczy jest optymalizacja bloków i wypychaczy, aby zapewnić bezproblemową współpracę ze złożonymi teksturami żywic. Zapewnia to płynne wypychanie części bez uszkadzania powierzchni produktu ani jakości tekstury.

Oto na co zwrócić uwagę:

- Konkretne kształty: Kołki są teraz projektowane tak, aby pasowały do różnych geometrii produktów.

- Precyzja projektu: Kołki wypychające dostosowane do konkretnych form mogą zwiększyć ogólną wydajność procesu produkcyjnego.

Odlewanie ciśnieniowe z formowaniem

At Odlewnictwo formowe, opanowaliśmy sztukę bezproblemowego wysuwania części dzięki specjalistycznej wiedzy inżynieryjnej w zakresie sworzni wypychaczy.

Dzięki dostosowaniu specyfikacji narzędzi do parametrów maszyny formującej, Moldiecasting dostarcza precyzyjne rozwiązania, które eliminują wady i maksymalizują przepustowość. Zaufaj naszemu doświadczeniu, aby przekształcić Twój produkt formowany wtryskowo od koncepcji do rzeczywistości – gdzie inteligentna konstrukcja formy łączy się z nieskazitelną wydajnością wypychania.

Integrując optymalizację wypychaczy na wczesnym etapie konsultacji projektowych, eliminujemy kosztowne poprawki i dostarczamy perfekcyjnie wykończone komponenty. Współpracuj z nami, aby tworzyć rozwiązania w zakresie odlewów ciśnieniowych, w których inteligentna konstrukcja wypychaczy łączy się z niezawodną jakością – przekształcając złożone geometrie w bezbłędne rezultaty.