Półstały odlewanie ciśnieniowe Łączy idee z odlewania ciśnieniowego i kucia, aby nadać metalom półpłynny, półstały kształt z precyzyjną kontrolą. To podejście sprawdza się wszędzie tam, gdzie liczy się wytrzymałość, precyzja i czyste powierzchnie.

W tym artykule wyjaśnimy żargon techniczny i koncepcje, aby pomóc Ci lepiej zrozumieć, jak działa metal półstały, na czym polegają różne procesy odlewania ciśnieniowego i gdzie odlewanie półstałe przynosi wyraźne korzyści.

Podstawy odlewania ciśnieniowego półstałego: na czym to dokładnie polega?

Odlewanie ciśnieniowe półstałe (SSM) formuje elementy metalowe ze stanu półstałego, a nie całkowicie płynnego. Metal trafia do formy w postaci grubej papka składa się ze stałych cząsteczek zawieszonych w ciekłym metalu.

W trakcie tego procesu zaawansowany system sterowania dba o to, aby metal utrzymywał się pomiędzy temperaturami solidusu i likwidusu, często przy zawartości części stałych wynoszącej od około 30% do 65%.

Zrozumienie stanu “gnojowicy”

Kluczem do tego procesu jest podgrzanie półstałej zawiesiny. Zawiera zaokrąglone, stałe ziarna otoczone płynnym metalem, a nie ostre dendryty (drzewiaste, rozgałęzione struktury krystaliczne, które powstają w wyniku krzepnięcia stopionego metalu).

Gnojowica pokazuje tiksotropia, która jest właściwością, dzięki której materiał ciekły lub półstały staje się mniej lepki (rzadszy) i łatwiej płynie pod wpływem naprężenia, a po usunięciu naprężenia gęstnieje, tworząc strukturę przypominającą żel, która zachowuje kształt.

Te dwie właściwości odpowiadają odpowiednim parametrom kontroli jakości gnojowicy:

- Kontrola temperatury dla precyzyjnej frakcja stała szlamu (proporcja stałego metalu w mieszance ciecz-ciało stałe)

- Szybkość ścinania w celu kontroli tiksotropii, która kształtuje ziarna i kontroluje lepkość

Metale i stopy stosowane w odlewaniu ciśnieniowym półstałym

Producenci stosują głównie półstałe odlewy ciśnieniowe stopy metali nieżelaznych. Najlepiej sprawdzają się stopy aluminium, magnezu i niektóre stopy miedzi ze względu na zakresy temperatur topnienia i właściwości płynięcia.

Do typowych wyborów materiałowych zaliczają się:

| Tworzywo | Kluczowe korzyści |

|---|---|

| Stopy aluminium | Dobra wytrzymałość, możliwość obróbki cieplnej, szeroka dostępność |

| Stopy magnezu | Niska waga, doskonały przepływ, szybkie czasy cykli |

| Stopy miedzi | Wysoka wytrzymałość, ograniczone zastosowanie ze względu na zakres temperatur |

Stopy te dobrze reagują na współistnienie fazy stałej i ciekłej. Tworzą stabilne zawiesiny i zachowują przewidywalne zachowanie podczas wtrysku. Stopy wysokotopliwe mają ograniczone zastosowanie ze względu na ograniczenia narzędziowe i temperaturowe.

Różne procesy odlewania metali półstałych

Każdy proces produkcji półstałego odlewu ciśnieniowego zarządza wytwarzaniem zawiesiny, podgrzewaniem i wtryskiwaniem w inny sposób, aby zrównoważyć wytrzymałość, dokładność i koszty.

Metoda tiksocastingu

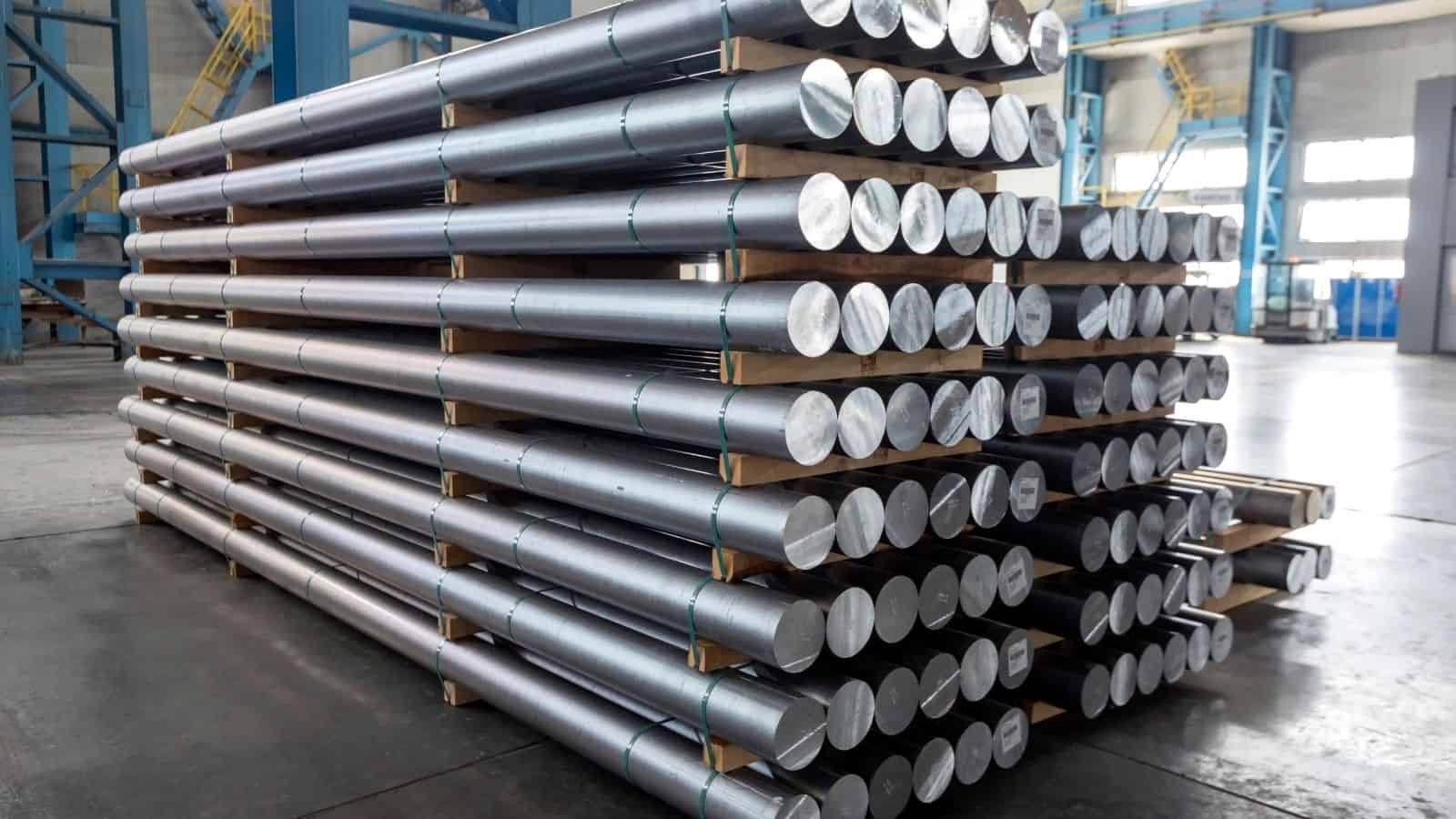

Odlewy tiksotropowe polega na kęs prefabrykowany (specjalnie obrobiony pręt metalowy) o drobnej, niedendrytycznej strukturze. Wlewek nagrzewa się przez ogrzewanie indukcyjne (wykorzystując pole elektromagnetyczne do czystego i wydajnego podgrzewania materiałów przewodzących) aż osiągnie stan półstały.

Następnie, w procesie tiksoodlewania, ta zawiesina jest wtryskiwana do zamkniętej matrycy pod wysokim ciśnieniem. Niższa temperatura redukuje wychwytywanie gazów i skurcz, a gotowe elementy charakteryzują się wąskimi tolerancjami i gładkimi powierzchniami.

Metoda ta zapewnia dobrą kontrolę, ale zwiększa koszty ze względu na konieczność przygotowania i obsługi półfabrykatu.

Główne cechy

- Kontrolowana jakość kęsów

- Precyzyjne okno temperatury

- Wysoka powtarzalność w przypadku skomplikowanych części

Metoda reocastingu

Reocasting tworzy zawiesinę bezpośrednio ze stopionego metalu Zamiast pręta. Proces polega na schłodzeniu stopu za pomocą mieszania mechanicznego lub innych metod mieszania. Działanie to rozbija zestalające się ziarna na zaokrąglone cząstki.

Proces ten polega również na podawaniu zawiesiny do wnęki matrycy, często przy użyciu standardowych odlewanie ciśnieniowe sprzętu. Eliminuje potrzebę stosowania gotowych elementów i zmniejsza liczbę etapów obróbki materiałów.

Reocasting sprawdza się w przypadku części produkowanych seryjnie. Zapewnia elastyczność w wyborze stopów i niższe koszty materiałów.

Wspólne zalety

- Bezpośrednie wytwarzanie szlamu

- Niższy koszt surowca

- Dobrze nadaje się do produkcji na dużą skalę

Formowanie tiksotropowe stopów magnezu

Formowanie tiksotropowe to metoda półstałego przetwarzania materiałów, w tym stopów magnezu. Polega ona na podawaniu stałych wiórów magnezowych do rozgrzanego bębna w atmosferze gazu ochronnego.

Podobnie jak w przypadku innych metod, wióry topią się w zawiesinę, która jest następnie wtryskiwana do zamkniętej formy za pomocą ślimaka, podobnie jak w przypadku formowania tworzyw sztucznych. Proces przebiega w niższych temperaturach niż w przypadku konwencjonalnego odlewania ciśnieniowego, co poprawia bezpieczeństwo i kontrolę.

Producenci wybierają tiksoformowanie do produkcji cienkościennych i lekkich elementów, które zapewniają precyzyjną kontrolę wymiarów i czyste powierzchnie. Metoda ta znajduje szerokie zastosowanie w obudowach elektronicznych i samochodowych.

Typowe cechy

- Surowiec na bazie chipów

- Zamknięta, czysta operacja

- Najlepiej nadaje się do stopów magnezu

Nowe metody: SIMA i więcej

SIMA to skrót od “Strain-Induced Melt Activation” (aktywacja stopu indukowana odkształceniem). Stop jest najpierw odkształcany poprzez walcowanie lub kucie. Następnie, poprzez kontrolowane nagrzewanie, powstaje drobna, półstała struktura podczas częściowego topienia.

To podejście obsługuje małe lub złożone części, które wymagają jednorodnego ziarna. Metoda SIMA jest często łączona z tiksoodlewaniem lub innymi procesami formowania półstałego.

Inne nowe metody koncentrują się na lepszej kontroli zawiesiny i krótszych cyklach. Ich celem jest rozszerzenie formowania półstałego na nowe stopy i rozmiary części, przy jednoczesnym utrzymaniu stabilnych kosztów.

Główne zalety odlewania ciśnieniowego półstałego

Ulepszona wydajność mechaniczna

Półstały odlew ciśnieniowy poprawia klucz właściwości mechaniczne Poprzez redukcję porowatości i skurczu. Proces ten ogranicza uwięziony gaz i puste przestrzenie, dzięki czemu wytwarzane w jego wyniku części często osiągają wyższą gęstość niż tradycyjne części odlewane ciśnieniowo.

Co więcej, drobna, jednolita mikrostruktura Tworzy się podczas krzepnięcia. Taka struktura zapewnia wyższą wytrzymałość i stabilniejszą pracę pod obciążeniem. W rezultacie wiele części aluminiowych i magnezowych charakteryzuje się lepszą odpornością na zmęczenie.

Proces ten wspiera również poprawiona ciągliwość. Części wytrzymują obróbkę cieplną i spawanie z mniejszym ryzykiem pękania. Jest to ważne w przypadku elementów konstrukcyjnych narażonych na powtarzające się naprężenia lub uderzenia.

Wysoka dokładność wymiarowa i wykończenie powierzchni

Odlewy ciśnieniowe półstałe zapewniają precyzyjną kontrolę kształtu i rozmiaru. Gęsty strumień metalu płynnie wypełnia formę, zapobiegając turbulencjom, co pomaga uzyskać ścisłe tolerancje w całym elemencie.

Proces ten zapewnia czyste i równomierne wykończenie powierzchni. Wiele części po wyjściu z formy ma gładkie powierzchnie, które wymagają niewielkiego lub żadnego polerowania, powlekania lub obróbki kosmetycznej.

Dodatkowo, stabilność wymiarowa pozostaje spójna dla każdej części. Producenci polegają na tej powtarzalności w przypadku zespołów wymagających precyzyjnego ustawienia. Mniejsze odchylenia skracają również czas kontroli i liczbę braków.

Złożone geometrie i ścisłe tolerancje

Półstały szlam przepływa w sposób kontrolowany, co wspomaga złożone geometrie. Cienkie ścianki, żebra i kanały wewnętrzne tworzą się z mniejszą liczbą defektów niż odlewy płynne. To rozszerza możliwości projektowania bez zwiększania ryzyka.

Części często kwalifikują się jako kształt zbliżony do sieci (odlew bardzo zbliżony do wymiarów końcowych) komponentów, co ogranicza dodatkowe cięcie lub kształtowanie i zmniejsza konieczność stosowania obróbki mechanicznej.

Projektanci również korzystają ze stabilności ścisłe tolerancje. Proces ten zapewnia zachowanie kształtu podczas chłodzenia, nawet w przejściach z grubej warstwy do cienkiej. Ta stabilność jest pomocna, gdy elementy muszą pasować do uszczelek, łożysk lub podzespołów elektronicznych.

Niższe koszty produkcji i zużycie energii

Odlewy ciśnieniowe półstałe wymagają niższych temperatur niż odlewy ciśnieniowe w pełni stopione. zmniejsza zużycie energii na cykl i obniża naprężenia cieplne narzędzi. Dłuższa żywotność formy pomaga kontrolować koszt produkcji nadgodziny.

Mniejsza porowatość i skurcz przekładają się na mniejszą liczbę odrzuconych części. Często spada wskaźnik braków, co poprawia wydajność produkcji i skraca czas realizacji. Wyższy plon Oznacza to również więcej gotowych części z tej samej ilości metalu. Te oszczędności przekładają się na większe serie produkcyjne.

Zastosowania odlewów ciśnieniowych półstałych

Komponenty samochodowe i transportowe

Producenci samochodów wykorzystują półstałe odlewy ciśnieniowe do produkcji komponenty samochodowe które przenoszą duże obciążenia i są narażone na ciągłe naprężenia. Typowe części to: zwrotnice, mocowania silnika, wahacze zawieszenia i wsporniki konstrukcyjne.

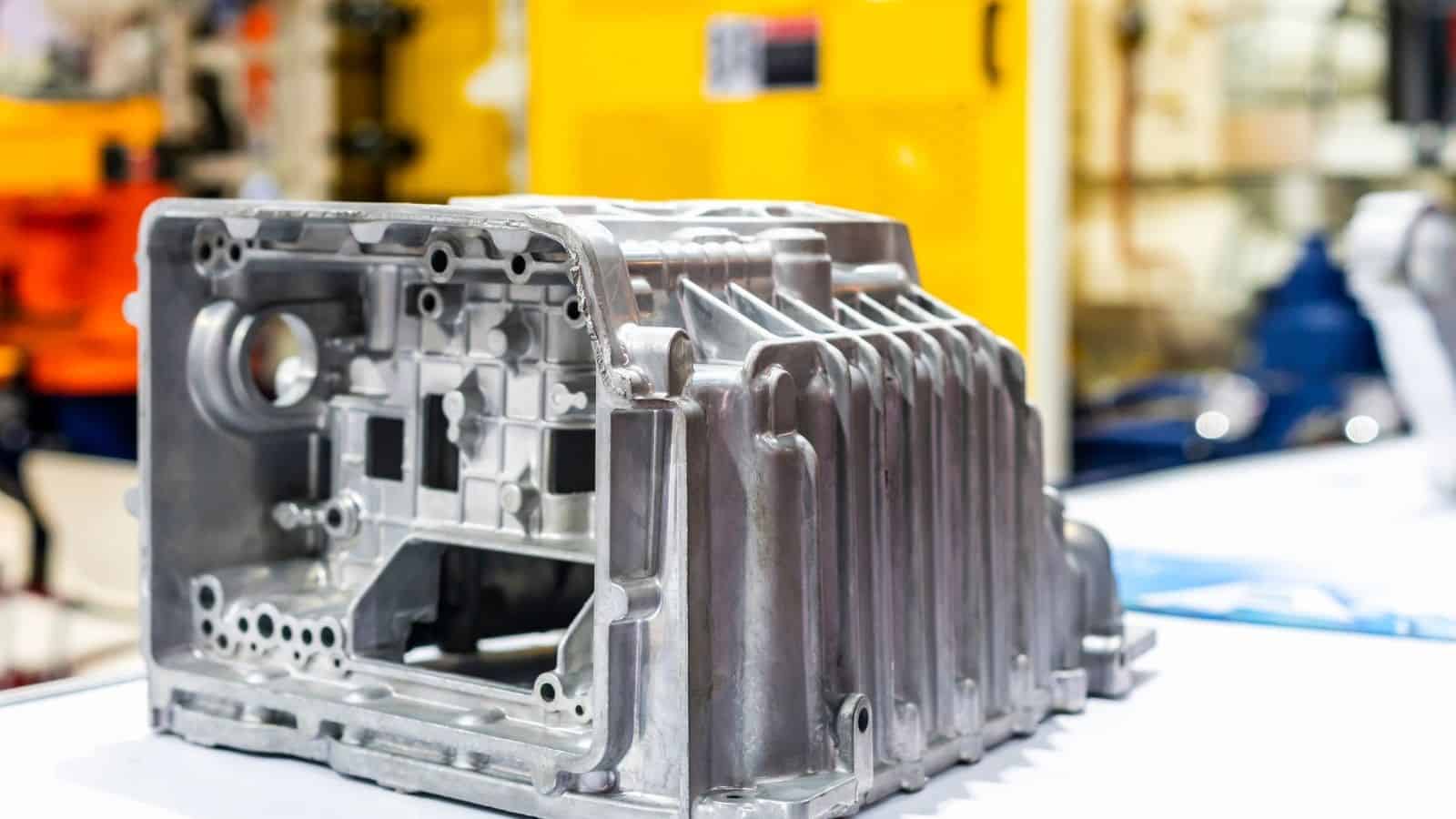

Niektórzy producenci stosują ten proces również w przypadku bloki silnika i obudów przekładni. Niższa temperatura odlewania zmniejsza skurcz i odkształcenia. Taka kontrola pomaga zachować ścisłe limity wymiarowe i skraca czas obróbki.

Pojazdy elektryczne również korzystają z tego procesu. Obsługuje on lekkie części aluminiowe i magnezowe, które zwiększają zasięg bez utraty wytrzymałości.

Zastosowania w lotnictwie i obronności

Programy lotnicze wykorzystują półstałe odlewy ciśnieniowe do komponentów lotniczych, które muszą spełniać rygorystyczne limity bezpieczeństwa i masy. Typowe części lotnicze obejmują: obudowy, wsporniki i elementy podwozia wykonane ze stopów aluminium lub magnezu.

Dostawcy przemysłu obronnego stosują ten proces w przypadku części wymagających powtarzalnej jakości na dużą skalę. Zapewnia on spójność produkcji przy jednoczesnym zachowaniu standardów materiałowych.

Elektronika użytkowa i obudowy 5G

Producenci elektroniki wykorzystują półstałe odlewy ciśnieniowe do produkcji cienkich, sztywnych ram o czystych powierzchniach. Przykłady obejmują: obudowy komputerów, obudowy tabletów i obudowy anten 5G. Części te wymagają ścisłych tolerancji, aby chronić delikatny sprzęt.

Proces ten pozwala na zastosowanie złożonych elementów wewnętrznych, takich jak żebra i ścieżki cieplne. Ta swoboda projektowania sprzyja kontroli termicznej i sztywności strukturalnej w kompaktowych urządzeniach.

Niska porowatość poprawia również skuteczność ekranowania. Ma to znaczenie w systemach 5G, gdzie stabilność sygnału zależy od precyzyjnej geometrii metalu.

Nowe i przemysłowe zastosowania

Producenci urządzeń przemysłowych stosują półstałe odlewy ciśnieniowe do pompy, elektronarzędzia i części robotów. Elementy te często muszą charakteryzować się wytrzymałością, odpornością na zużycie i powtarzalnym rozmiarem w przypadku dużych partii.

Proces ten wspomaga również produkcję stopów na bazie miedzi do części termicznych i elektrycznych. Producenci wykorzystują go do radiatory, obudowy silników i złącza gdzie przepływ stałego metalu poprawia wydajność.

Nowe zastosowania wciąż pojawiają się w systemach energetycznych, automatyki i mobilności. Wraz z rozwojem narzędzi i dostępnych stopów, coraz więcej branż wdraża ten proces do produkcji wielkoseryjnej, wysokiej jakości części metalowych.

Wniosek

Odlewy ciśnieniowe półstałe łączą odlewanie ciekłe z kuciem stałym, oferując wytrzymałość, precyzję i wydajność. Metody takie jak tiksoodlewanie i reoodlewanie umożliwiają produkcję dostosowaną do indywidualnych potrzeb. Dzięki takim korzyściom, jak zmniejszona porowatość i zużycie energii, idealnie nadają się do produkcji lekkich, precyzyjnych części metalowych, co przyczynia się do szerszego zastosowania w wymagających branżach.

Często zadawane pytania (FAQ)

Czy odlewanie ciśnieniowe półstałe jest droższe od odlewania ciśnieniowego tradycyjnego?

Chociaż początkowe przygotowanie i oprzyrządowanie mogą być droższe, odlewanie półstałe często prowadzi do niższego całkowitego kosztu jednostkowego części w produkcji wielkoseryjnej. Oszczędności wynikają z mniejszego zużycia energii (niższe temperatury), mniejszej ilości odpadów materiałowych (kształt zbliżony do gotowego), niższej ilości braków oraz mniejszej ilości obróbki wtórnej. W przypadku złożonych, wysokowydajnych części, wyższa wydajność i jakość często uzasadniają inwestycję.

Jak wytrzymałość mechaniczna wypada w porównaniu ze standardowymi częściami odlewanymi ciśnieniowo?

Części wykonane metodą SSM są znacznie mocniejsze i bardziej niezawodne. Zmniejszona porowatość i drobna, jednorodna mikrostruktura przekładają się na wyższą wytrzymałość na rozciąganie, lepszą odporność na zmęczenie i lepszą ciągliwość. Dzięki temu mogą być stosowane w zastosowaniach konstrukcyjnych, w których tradycyjne odlewy ciśnieniowe mogłyby ulec uszkodzeniu.

Czy półstałe odlewanie ciśnieniowe może zastąpić kucie?

Chociaż SSM nie zastępuje całkowicie kucia, pozwala na produkcję elementów o właściwościach mechanicznych (gęstość, wytrzymałość) zbliżonych do kucia, a nawet dorównujących im, zwłaszcza w przypadku skomplikowanych kształtów, których kucie jest trudne lub kosztowne. Często jest postrzegana jako proces uzupełniający lub konkurencyjny wobec kucia, zwłaszcza gdy wymagana jest doskonała jakość wykończenia powierzchni i ścisłe tolerancje bezpośrednio z formy.

Jakie są główne ograniczenia odlewania ciśnieniowego półstałego?

Głównymi ograniczeniami są zakres materiałów i wstępna złożoność. Metoda jest najskuteczniejsza w przypadku niektórych stopów aluminium, magnezu i miedzi. Stopy o wysokiej temperaturze topnienia, takie jak stal, nie nadają się do tego celu. Proces wymaga również precyzyjnej kontroli temperatury i ilości zawiesiny, co wymaga specjalistycznego sprzętu i wiedzy, co może stanowić barierę dla mniejszych operacji, prototypowania lub produkcji niskoseryjnej.