Anodowanie, jako powszechnie stosowana metoda metalu obróbka powierzchni Proces ten można zdefiniować jako technikę wzmacniającą i chroniącą powierzchnie metalowe poprzez tworzenie kontrolowanej warstwy tlenku. Proces ten wymaga jednak znacznie więcej wiedzy technicznej i czynników selekcji.

W tym przewodniku szczegółowo wyjaśnimy, jak działa każdy rodzaj anodowania, co go wyróżnia i jak znaleźć równowagę między kosztami, odpornością na zużycie i wpływem na wygląd, aby można było dokonać właściwego wyboru dla swojego projektu.

Czym różnią się procesy anodowania

Chociaż anodowanie przekształca powierzchnie metalu poprzez kontrolowane utlenianie elektrochemiczne, powstające warstwy tlenków mogą się znacznie różnić. Zrozumienie tych zmiennych jest kluczowe dla wyboru pomiędzy… Typ I (kwas chromowy), typ II (kwas siarkowy) i typ III (twarda powłoka) anodowanie.

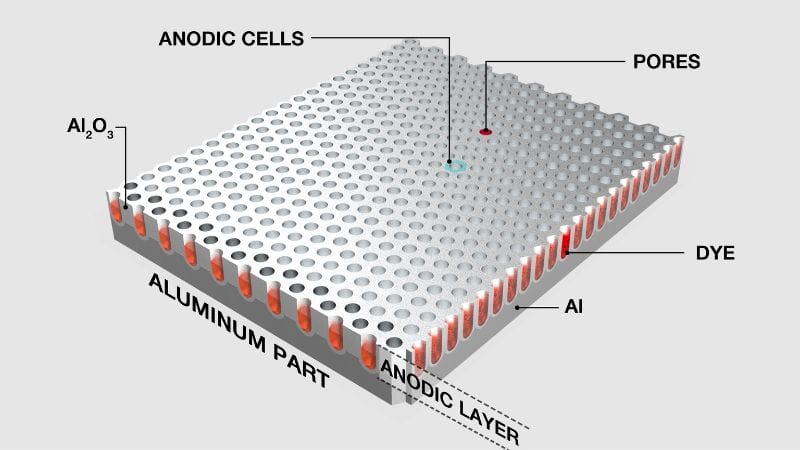

Podstawowa formuła jest prosta: przedmiot obrabiany, zwykle wykonany z ograniczonej gamy metali, w tym aluminium, cynk, magnez i tytan, zanurza się w kwaśnym elektrolicie, przepuszcza się przez niego stały prąd elektryczny, a na tym elemencie tworzy się integralna warstwa ochronna. Istnieją jednak cztery kluczowe zmienne różnicujące:

- Chemia elektrolitów: Podstawowym kryterium klasyfikacji jest rodzaj użytego kwasu. Kwasy chromowy, siarkowy i fosforowy inaczej reagują z metalami.

- Temperatura: Być może najważniejszy czynnik operacyjny. Niższe temperatury kąpieli (~0-10°C / 32-50°F) drastycznie spowalniają rozpuszczanie tlenku w miarę jego powstawania, co skutkuje uzyskaniem gęstszych, twardszych i grubszych powłok. Standardowe anodowanie dekoracyjne odbywa się w wyższych temperaturach, zbliżonych do temperatury otoczenia.

- Gęstość prądu/napięcie: Wyższe natężenie prądu wymusza agresywniejszą reakcję utleniania, co przyspiesza wzrost i wpływa na mikrostrukturę warstwy tlenku.

- Czas trwania procesu: Czas przebywania w kąpieli jest bezpośrednio skorelowany z grubością powłoki, w granicach wyznaczonych przez pozostałe parametry.

Anodowanie typu I: anodowanie kwasem chromowym

Anodowanie typu I, znane również jako anodowanie kwasem chromowym, wykorzystuje kwas chromowy (H₂CrO₄) jak elektrolit. Warstwa tlenku utworzona w takim roztworze jest mało porowata i bardzo cienka – zazwyczaj od 0,00002 do 0,0001 cala (0,5 do 2,5 mikrona). Warstwa ta ściśle przylega do powierzchni, zapewniając odporność na korozję bez zauważalnej zmiany wymiarów.

Ponieważ kąpiel w kwasie chromowym jest mniej agresywna niż kwas siarkowy stosowany w anodowaniu typu II, minimalizuje ona atak na podstawę i chroni wykończenie powierzchni. Często służy jako podkład pod farby i kleje ze względu na doskonałe właściwości adhezyjne powstającej warstwy tlenku.

Korzyści i ograniczenia

Ochronna warstwa tlenku powstająca w procesie anodowania typu I jest cienka i gładka, co zapewnia częściom trwały, ale lekki Powłoka. Zapewnia krytyczną ochronę antykorozyjną i pozwala zachować drobne detale na precyzyjnych powierzchniach.

Typowa grubość powłoki wynosi od 0,00005 do 0,0001 cala, co sprawia, że zmiany wymiarów są nieistotne. Zapewnia ona jednak mniejszą odporność na ścieranie w porównaniu z grubszymi powłokami siarkowymi lub anodowanymi na twardo.

Ponieważ kwas chromowy zawiera chrom sześciowartościowy, proces ten wymaga stosowania środków kontroli środowiskowej i zdrowotnej, które ograniczają jego użycie w niektórych obiektach.

Typowe zastosowania

Anodowanie typu I jest stosowane głównie w przemyśle lotniczym, wojskowym i precyzyjnym, gdzie zachowanie dokładnych wymiarów, zapewnienie podkładu lakierniczego lub klejowego oraz zapobieganie korozji elementów wrażliwych na wagę ma kluczowe znaczenie.

- Lotnictwo i kosmonautyka: Stosowany w zespołach konstrukcyjnych, powierzchniach sterowych, elementach krytycznych dla lotu i elementach złącznych, w których wymagane są minimalne zmiany wymiarów i odporność na korozję.

- Wojsko/Obronność: Stosowane w obudowach precyzyjnych, złączach i sprzęcie terenowym, które wymagają niezawodnej ochrony i często stanowią podłoże do dalszego powlekania.

- Przemysł/Motoryzacja: Stosowany jako cienka powłoka ochronna, doskonałe spoiwo lub baza lakiernicza dla elementów, w których priorytetem jest przyczepność i zapobieganie korozji pod powłoką.

Anodowanie typu II: anodowanie kwasem siarkowym

Proces ten opiera się na tych samych podstawowych zasadach, co inne procesy anodowania, z tą różnicą, że zamiast roztworu elektrolitu stosuje się kwas siarkowy rozcieńczony w dejonizowanej wodzie, a temperatura utrzymuje się w przedziale 18–24°C (65–75°F).

Grubość powłoki wynosi zwykle od 0,0001 do 0,001 cala, przy czym grubsze warstwy zapewniają większą ochronę przed korozją i zużyciem.

Po anodowaniu części są dokładnie płukane w celu usunięcia pozostałości kwasu, a pory w warstwie tlenku można uszczelnić gorącą wodą lub roztworami octanu niklu. Ten etap uszczelniania wzmacnia odporność na korozję i przygotowuje powierzchnię do późniejszego anodowania. anodowanie kolorowe jeśli chcesz.

Wybitna wydajność i funkcje

Zastosowania przemysłowe i konsumenckie

Anodowanie typu II to najpopularniejszy proces, wybierany w przypadku zastosowań wymagających równowagi między odpornością na korozję, zwiększoną trwałością powierzchni, izolacją elektryczną i uniwersalnością estetyczną w zakresie barwienia przy zachowaniu opłacalności.

- Lotnictwo i motoryzacja: Chroni elementy konstrukcyjne, zespoły i ozdobne elementy wykończeniowe narażone na działanie warunków atmosferycznych lub łagodnych środków chemicznych.

- Architektura: Stosowany do budowy paneli i elementów wyposażenia, w przypadku których ważna jest spójność koloru i odporność na warunki atmosferyczne.

- Dobra konsumpcyjne: Znajduje się w produktach takich jak naczynia kuchenne, obudowy aparatów fotograficznych, obudowy urządzeń elektronicznych i osprzęt okrętowy, które charakteryzują się zwiększoną odpornością na zużycie i atrakcyjnością wizualną.

- Elektronika: Zapewnia izolację elektryczną i ochronę powierzchni podzespołów, takich jak radiatory i obudowy, w których zapobieganie zwarciom ma kluczowe znaczenie.

Anodowanie typu III: anodowanie twarde

Anodowanie typu III, znane również jako anodowanie twarde, charakteryzuje się elektrolitem w postaci kwasu siarkowego, niską temperaturą kąpieli (często 0–10°C) i gęstością prądu około 20–36 amperów na stopę kwadratową.

Gruba warstwa tlenku ma zazwyczaj grubość od 0,001 do 0,004 cala. Około połowa tej grubości wrasta w materiały bazowe, a połowa na zewnątrz.

Ta stabilna, niska temperatura kontroluje tempo wzrostu tlenków i ogranicza wypalanie, co przekłada się na bardziej jednorodne powłoki. Napięcie i gęstość prądu decydują o końcowej twardości i kolorze, który może wahać się od ciemnoszarego do czarnego, w zależności od składu stopu i grubości powłoki.

Zalety powłoki twardej: odporność na zużycie i trwałość

Anodowanie twarde znacznie poprawia odporność na zużycie. Warstwa tlenku może osiągnąć twardość 60–70 HRC, co czyni ją twardszą niż większość stali. To ulepszenie zmniejsza uszkodzenia powierzchni spowodowane ślizganiem, tarciem lub kontaktem z materiałami ściernymi.

W przeciwieństwie do cienkiego anodowania dekoracyjnego (typ II), typ III zapewnia długotrwałą wydajność w wymagających warunkach, takich jak wysokie ciśnienie czy wibracje. Działa również jako izolator elektryczny i wytrzymuje wysokie temperatury bez utraty wytrzymałości.

To połączenie właściwości sprawia, że anodowanie twardej powłoki jest cenne w zastosowaniach przemysłowych, gdzie liczy się dłuższa żywotność. Ogranicza ono zużycie metalu o metal, skraca okresy między przeglądami i zachowuje dokładność wymiarową. Porowata struktura powłoki może również zatrzymywać środki smarne lub uszczelniające, co dodatkowo zwiększa odporność na tarcie i zapobiega korozji.

Krytyczne przypadki użycia

Anodowanie twarde typu III jest stosowane w przypadku komponentów narażonych na ekstremalne zużycie, tarcie, wysokie ciśnienie lub trudne warunki, gdzie głównym celem jest maksymalizacja twardości powierzchni, trwałości i żywotności.

- Lotnictwo i obronność: Chroni podzespoły narażone na zużycie, takie jak części silnika, podwozie, siłowniki i komory broni palnej.

- Motoryzacja i żegluga: Stosowany do tłoków, zaworów, elementów zawieszenia i innych części narażonych na znaczne temperatury, tarcie i czynniki korozyjne.

- Maszyny przemysłowe: Stosowane w przypadku przekładni, podzespołów hydraulicznych, form i innego sprzętu, w którym awaria części byłaby kosztowna i wymagane są dłuższe okresy między przeglądami.

- Artykuły sportowe i elektronika: Zapewnia twardą, ochronną powierzchnię dla podzespołów rowerowych, a także izolację i trwałość obudów i złączy elektronicznych.

Inne specjalistyczne metody anodowania

Oprócz głównych typów istnieje kilka specjalistyczne metody anodowania Służą określonym celom technicznym i estetycznym. Procesy te modyfikują grubość, strukturę lub wygląd warstwy tlenku, aby spełnić określone wymagania projektowe lub wydajnościowe.

Opcje uszczelniania i leczenia pooperacyjnego

Metody uszczelniania na gorąco i na zimno

Uszczelnianie zamyka mikroskopijne pory powstałe podczas kąpieli anodowej. Dwa najpopularniejsze podejścia to: zgrzewanie na gorąco I uszczelnianie na zimno. Do zgrzewania na gorąco stosuje się wodę dejonizowaną lub octan niklu w temperaturze około 95–100°C. Pod wpływem ciepła tlenek glinu ulega uwodnieniu, tworząc bemit, który pęcznieje i wypełnia pory. Ta metoda zapewnia doskonałą odporność na korozję, ale może nieznacznie zmatowić jaskrawe kolory.

Uszczelnianie na zimno odbywa się w niższych temperaturach (25–35°C) przy użyciu sole niklu na bazie fluoru lub innych środków chemicznych. Oszczędza energię i skraca czas cyklu, co może obniżyć koszty produkcji. Powłoki uszczelniane na zimno zazwyczaj lepiej zachowują jasność kolorów, ale mogą być nieco mniej trwałe w trudnych warunkach.

Przy wyborze metody uszczelniania należy wziąć pod uwagę takie czynniki jak geometria części, oczekiwane wykończenie i warunki ekspozycji, które pomagają określić, który proces zapewni najlepsze długoterminowe rezultaty.

Techniki barwienia i kolorowania

Przed uszczelnieniem anodowane części można zabarwić, aby uzyskać szeroką gamę kolorów. Anodowanie kolorowe Działa, ponieważ warstwa tlenku jest porowata i łatwo absorbuje barwniki. Do popularnych rodzajów barwników należą barwniki organiczne zapewniające żywe kolory oraz nieorganiczne sole metali, zapewniające odcienie odporne na blaknięcie.

Barwienie odbywa się bezpośrednio po kąpieli anodowej, gdy powierzchnia jest jeszcze otwarta i podatna na barwienie. Po zakończeniu nakładania koloru, elementy są uszczelniane, aby zatrzymać pigmenty w porach tlenkowych. Ten etap poprawia stabilność UV i odporność na zużycie.

W niektórych zastosowaniach stosuje się barwienie elektrolityczne, w którym sole metali są osadzane elektrycznie w porach, aby uzyskać wykończenie w kolorze brązowym, szarym lub czarnym. Barwienie integralne, bardziej zaawansowana metoda, tworzy jednocześnie kolor i tlenek podczas anodowania. Każda technika równoważy estetykę, koszt i stabilność środowiskową, w zależności od przeznaczenia elementu.

Jak wybierać spośród różnych rodzajów anodowania

Określ główny cel

To najważniejszy krok. Twoje główne wymaganie wskaże Ci optymalny proces.

Jeśli priorytetem jest wyjątkowa odporność na zużycie i trwałość W przypadku części narażonych na duże tarcie, nacisk lub ścieranie lepszym wyborem jest anodowanie typu III (twarda powłoka). Tworzy ono grubą, twardą jak skała warstwę, która znacznie wydłuża żywotność komponentów.

Jeśli priorytetem jest wysokiej jakości wykończenie z możliwością wyboru koloru i niezawodną ochroną antykorozyjną,Anodowanie typu II (anodowanie kwasem siarkowym) jest ekonomicznym rozwiązaniem, zapewniającym najlepszą równowagę między estetyką, wydajnością i wartością.

Jeśli priorytetem jest zachowanie precyzyjnych wymiarów W przypadku krytycznych elementów, często jako podkład pod farbę lub klej, anodowanie kwasem chromowym typu I to specjalistyczny wybór. Jego cienka, ściśle związana powłoka chroni bez zmiany tolerancji.

Specyficzne cechy części

Gdy już znasz cel, praktyczne szczegóły pomogą Ci dokonać właściwego wyboru.

- Zgodność materiałów: Stop aluminium ma bezpośredni wpływ na efekt końcowy. Stopy takie jak 6063 anodują się wyraźnie i idealnie nadają się do kolorowych wykończeń typu II. Stopy o wyższej zawartości miedzi lub krzemu (np. 2024) dają ciemniejsze, brązowawe wykończenia i lepiej nadają się do wykończeń typu III, gdzie wygląd ma drugorzędne znaczenie w stosunku do funkcjonalności.

- Geometria i powierzchnia części: Złożone elementy z głębokimi wgłębieniami lub ślepymi otworami stanowią wyzwanie dla powłok wszystkich typów, zwłaszcza grubych twardych powłok typu III. Ponadto anodowanie jest transparentne – wszelkie zarysowania lub ślady obróbki na metalu bazowym pozostaną widoczne, dlatego początkowe wykończenie powierzchni ma kluczowe znaczenie.

- Dane techniczne: Określ wymaganą grubość powłoki, odporność na korozję (np. w godzinach mgły solnej) i odporność na zużycie. Potrzeba grubości powyżej 0,002″ wymaga Typu III. W przypadku cieńszych, dekoracyjnych powłok, Typ II jest wystarczający. Jasne specyfikacje gwarantują, że wykończenie spełnia wymagania funkcjonalne.

Weź pod uwagę czynniki produkcyjne i zgodności

Czynniki te mają wpływ na wykonalność, koszty i czas realizacji.

- Czynniki wpływające na koszty: Typ II jest generalnie najbardziej ekonomiczny. Typ III jest droższy ze względu na dłuższy czas procesu, chłodzenie i precyzyjną kontrolę. Dodanie barwników lub specjalistycznych uszczelnień zwiększa koszt każdego typu.

- Środowisko regulacyjne: Zastosowanie chromu sześciowartościowego w typie I jest ściśle regulowane. Wiele branż decyduje się obecnie na zatwierdzone alternatywy, takie jak anodowanie kwasem borowo-siarkowym (BSAA), zapewniające podobną wydajność przy mniejszej liczbie ograniczeń.

- Wpływ wymiarowy: Należy pamiętać, że powłoka anodowa narasta zarówno w głąb, jak i na zewnątrz metalu bazowego. W przypadku twardej powłoki typu III, około połowa grubości zwiększa wymiary zewnętrzne elementu – jest to czynnik krytyczny w przypadku elementów ściśle dopasowanych, takich jak gwinty czy powierzchnie łożyskowe.

Ostatni krok: Skonsultuj się wcześniej z dostawcą materiałów wykończeniowych

Najbardziej skutecznym sposobem na zapewnienie doskonałego rezultatu jest współpraca z profesjonalny dostawca anodowania na etapie projektowania. Przedstaw im swoje wymagania dotyczące wydajności, kluczowe wymiary i próbki estetyczne. Ich wiedza specjalistyczna pomoże Ci zoptymalizować projekt pod kątem możliwości produkcji, uniknąć nieoczekiwanych kosztów i wybrać idealny rodzaj anodowania, aby projekt zakończył się sukcesem.

Często zadawane pytania

Czy anodowane części można naprawić lub przerobić, jeśli ulegną uszkodzeniu?

Warstwa tlenku anodowego jest integralną częścią podłoża i nie można jej “łatać”. Aby naprawić głęboko zarysowaną lub uszkodzoną powierzchnię anodowaną, istniejącą powłokę należy całkowicie usunąć chemicznie, a element poddać ponownemu anodowaniu. Proces ten może wpłynąć na tolerancje i materiał bazowy.

Czy istnieje jakaś alternatywa dla anodowania?

Alternatywy obejmują malowanie proszkowe, galwanizację i różne powłoki konwersyjne, takie jak chromianowanie. Malowanie proszkowe to popularna alternatywa, w której suchy proszek jest nakładany elektrostatycznie i utwardzany w grubą, ciągłą powłokę polimerową.

Moje części wymagają zarówno izolacji elektrycznej, jak i odprowadzania ciepła. Który rodzaj anodowania jest najlepszy?

Wszystkie rodzaje anodowania tworzą nieprzewodzącą warstwę tlenku. Typ II jest powszechnie stosowany w radiatorach elektronicznych, ponieważ zapewnia doskonałą izolację elektryczną i odpowiednią przewodność cieplną (ciepło przenika przez metal). Grubsza powłoka typu III zapewnia jeszcze lepszą izolację, ale może stanowić niewielką barierę termiczną, jeśli maksymalny transfer ciepła jest kluczowy.