Pressofusione, un processo di fabbricazione ampiamente utilizzato per la produzione di parti metalliche complesse, spesso incontra difetti che possono compromettere la qualità e la funzionalità dei prodotti. Per affrontare questi difetti è necessario comprenderne le cause, implementare soluzioni efficaci e adottare misure preventive.

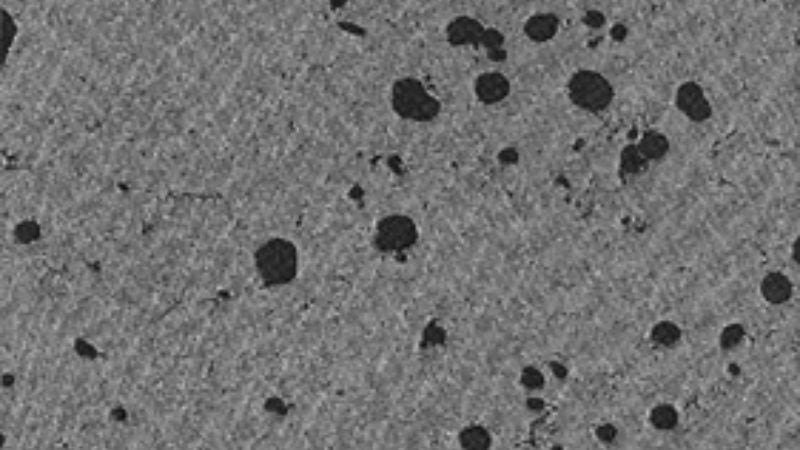

Porosità

Definizione:

La porosità è un difetto in cui si formano piccoli vuoti o bolle all'interno del getto a causa di gas intrappolati o solidificazione impropria. Indebolisce l'integrità strutturale del getto, rendendolo inadatto per applicazioni che richiedono resistenza o tenuta all'aria.

Cause:

- Aria o gas intrappolati: l'aria intrappolata nel metallo fuso durante l'iniezione provoca vuoti poiché l'aria non riesce a fuoriuscire durante la solidificazione.

- Ventilazione non corretta: sfiati inadeguati nello stampo impediscono la fuoriuscita dei gas, aumentando la porosità.

- Flusso turbolento del metallo: il flusso instabile o caotico del metallo fuso provoca l'intrappolamento dell'aria.

- Intrappolamento di gas: l'uso eccessivo di agenti distaccanti o lubrificanti può generare gas all'interno della cavità.

Soluzioni:

- Ottimizzare il sistema di sfiato: uno sfiato adeguato consente ai gas intrappolati di fuoriuscire prima della solidificazione. Aggiungere canali di troppo pieno e di sfiato può aiutare.

- Regola la velocità di iniezione: rallenta l'iniezione per ridurre la turbolenza e consentire un flusso ordinato del metallo.

- Controllo della temperatura del metallo: mantenere una temperatura del metallo uniforme e ottimale per garantire un riempimento regolare.

- Utilizzare sistemi sotto vuoto: utilizzare un processo assistito dal vuoto per rimuovere aria e contaminanti dalla fusione.

Prevenzione:

- Progettare sistemi di troppo pieno adeguati: includere canali di troppo pieno per reindirizzare i gas e garantire un flusso regolare del metallo.

- Mantenere una temperatura costante del metallo: evitare il surriscaldamento o il raffreddamento improvviso per ridurre l'intrappolamento del gas.

- Manutenzione regolare dello stampo: mantenere lo stampo pulito e privo di contaminanti per evitare l'accumulo di gas.

- Progettazione corretta di porte e canali: assicurarsi che porte e canali siano sufficientemente grandi da facilitare il riempimento completo dello stampo con una turbolenza minima.

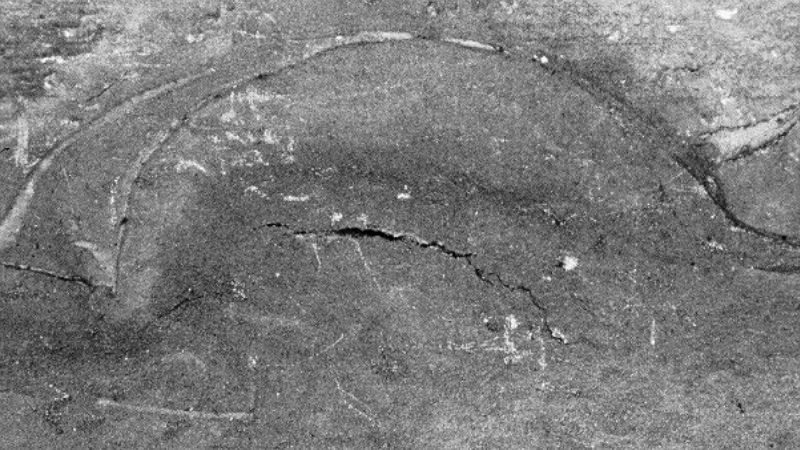

Chiusure a freddo

Definizione:

Le chiusure a freddo si verificano quando due flussi di metallo fuso si incontrano ma non riescono a fondersi correttamente, lasciando una cucitura visibile o un legame debole. Questo difetto influisce sia sull'aspetto che sulla resistenza della fusione.

Cause:

- Bassa temperatura del metallo: una temperatura insufficiente provoca la solidificazione prematura del metallo fuso.

- Bassa velocità di iniezione: i ritardi nel flusso del metallo provocano un raffreddamento parziale prima della fusione.

- Flusso di metallo scarso: il flusso di metallo irregolare dovuto a una progettazione scadente della porta contribuisce a una fusione incompleta.

- Sfiato inadeguato: l'aria intrappolata può impedire la giunzione dei flussi di metallo fuso.

Soluzioni:

- Aumentare la temperatura del metallo: aumentare la temperatura per garantire che il metallo fuso scorra e si fonda correttamente.

- Ottimizzazione della velocità di iniezione: regolare la velocità per ottenere un flusso di metallo fluido e continuo.

- Migliorare la progettazione delle paratoie: assicurarsi che le paratoie siano posizionate in modo da dirigere il flusso in modo efficace.

- Posizionamento migliore delle prese d'aria: aggiungere prese d'aria nelle aree chiave per garantire l'espulsione dell'aria intrappolata.

Prevenzione:

- Monitorare costantemente la temperatura del metallo: garantire un riscaldamento uniforme del metallo fuso durante l'intero processo.

- Controlli regolari della temperatura dello stampo: mantenere la temperatura ottimale dello stampo per evitare un raffreddamento prematuro.

- Progettazione corretta della posizione delle saracinesche: posizionare le saracinesche in modo strategico per migliorare il flusso del metallo e ridurre la turbolenza.

- Mantenere una velocità di iniezione ottimale: bilanciare la velocità per evitare il raffreddamento, garantendo al contempo un riempimento uniforme.

Punti caldi

Definizione:

I punti caldi sono aree localizzate di surriscaldamento all'interno dello stampo, che causano un raffreddamento non uniforme e difetti come deformazioni o incoerenza dimensionale nella fusione.

Cause:

- Temperatura non uniforme dello stampo: un raffreddamento non uniforme crea zone di accumulo eccessivo di calore.

- Scarsa progettazione del raffreddamento: la mancanza di canali di raffreddamento efficaci nel die provoca punti caldi localizzati.

- Lubrificazione inadeguata: un'applicazione insufficiente o non uniforme del lubrificante può aggravare i problemi di calore.

- Accumulo di metallo: l'eccesso di metallo in determinate aree può trattenere il calore più a lungo.

Soluzioni:

- Canali di raffreddamento bilanciati: progettare una rete ottimizzata di canali di raffreddamento per dissipare uniformemente il calore.

- Regolazione della temperatura dello stampo: monitorare e regolare attentamente la temperatura dello stampo durante la produzione.

- Ottimizzazione della lubrificazione: garantire un'applicazione uniforme e adeguata di lubrificanti di alta qualità.

- Modificare la progettazione delle parti: eliminare le sezioni spesse soggette a ritenzione di calore.

Prevenzione:

- Manutenzione ordinaria del sistema di raffreddamento: pulire i canali di raffreddamento e verificare la presenza di ostruzioni o inefficienze.

- Corretto controllo della temperatura dello stampo: utilizzare sistemi avanzati di monitoraggio della temperatura per garantire un raffreddamento uniforme.

- Applicazione uniforme della lubrificazione: investire in sistemi di lubrificazione automatizzati per applicare una quantità uniforme.

- Monitoraggio della distribuzione termica: utilizzare la termografia per identificare i punti di concentrazione del calore durante la produzione.

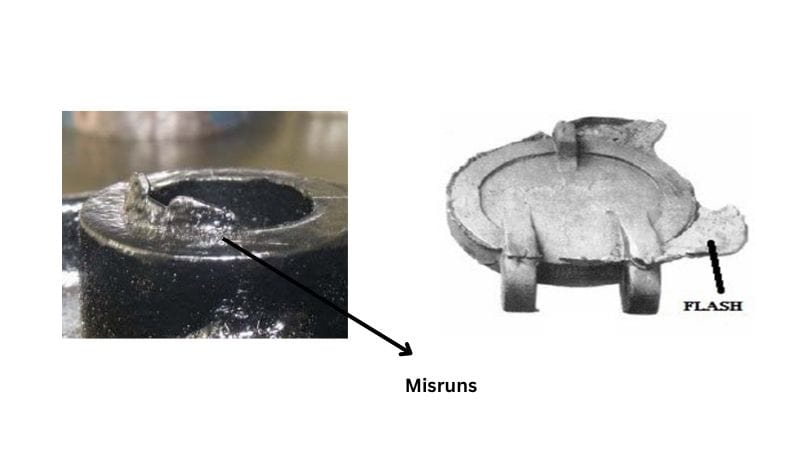

Errori/tiri corti

Definizione:

Le colate irregolari o incomplete si verificano quando il metallo fuso non riesce a riempire completamente la cavità dello stampo, con conseguente incompletezza o mancanza di sezioni della fusione.

Cause:

- Volume di metallo insufficiente: il volume di metallo fuso non è sufficiente a riempire la cavità.

- Bassa pressione di iniezione: una pressione insufficiente impedisce al metallo di distribuirsi completamente.

- Scarso flusso del metallo: ostruzioni o una progettazione scadente delle saracinesche ostacolano il corretto flusso.

- Temperatura dello stampo freddo: uno stampo freddo provoca la solidificazione prematura del metallo fuso.

Soluzioni:

- Aumentare il volume di metallo: assicurarsi che sia disponibile un volume adeguato di metallo per ogni iniezione.

- Regolare la pressione di iniezione: aumentare la pressione per garantire che il metallo riempia completamente lo stampo.

- Ottimizzare la posizione delle saracinesche: posizionare le saracinesche in modo da favorire un riempimento uniforme e un flusso regolare.

- Riscaldare correttamente lo stampo: preriscaldare lo stampo per evitare una solidificazione prematura.

Prevenzione:

- Controlli regolari del volume di iniezione: assicurarsi che ogni iniezione contenga la giusta quantità di metallo fuso.

- Mantenere una temperatura costante dello stampo: utilizzare riscaldatori per stampi o regolatori di temperatura.

- Progettazione adeguata del sistema di canalizzazione: progettare i canali di colata per agevolare il flusso del metallo semplice e completo.

- Monitorare i parametri di iniezione: ispezionare e regolare regolarmente pressione, velocità e tempistica.

Flash

Definizione:

La sbavatura è un sottile strato di metallo in eccesso che si forma sui bordi di una fusione a causa della fuoriuscita di metallo attraverso le fessure nelle superfici di separazione dello stampo.

Cause:

- Pressione di iniezione eccessiva: l'alta pressione spinge il metallo fuori dalla cavità dello stampo.

- Superfici degli stampi usurate: con il tempo si formano degli spazi vuoti a causa dei bordi degli stampi usurati.

- Forza di serraggio insufficiente: un serraggio debole consente al metallo di filtrare.

- Matrici disallineate: un allineamento non corretto crea spazio per perdite di metallo.

Soluzioni:

- Regolare la pressione di iniezione: ridurre la pressione eccessiva per evitare traboccamenti.

- Riparazione/sostituzione di matrici usurate: ripristinare i bordi delle matrici o sostituire gli utensili usurati.

- Aumentare la forza di serraggio: garantire una forza sufficiente per sigillare le superfici di separazione.

- Corretto allineamento degli stampi: controllare e regolare regolarmente l'allineamento per eliminare eventuali spazi vuoti.

Prevenzione:

- Manutenzione regolare dello stampo: ispezionare frequentemente le linee di separazione e le superfici di tenuta.

- Monitorare la forza di serraggio: assicurarsi che la matrice sia serrata saldamente durante la produzione.

- Controllare frequentemente l'allineamento degli stampi: programmare regolazioni periodiche dell'allineamento.

- Progettazione corretta della linea di separazione: progettare la linea di separazione in modo da ridurre al minimo i potenziali percorsi di perdita.

Restringimento

Definizione:

Il restringimento è un tipo di difetto in cui si formano cavità o vuoti all'interno del getto o sulla sua superficie a causa della solidificazione non uniforme durante il raffreddamento.

Cause:

- Spessore irregolare della parete che causa un raffreddamento non uniforme.

- Alimentazione insufficiente di metallo fuso durante la solidificazione.

- Scarsa progettazione del sistema di raffreddamento dello stampo.

- Bassa pressione di iniezione o breve tempo di mantenimento della pressione.

Soluzioni:

- Ottimizzare la progettazione del componente per garantire uno spessore uniforme della parete.

- Utilizzare alimentatori o montanti per fornire materiale aggiuntivo durante la solidificazione.

- Migliorare il raffreddamento dello stampo per garantire una solidificazione controllata.

- Aumentare la pressione di iniezione e prolungare il tempo di mantenimento della pressione.

Prevenzione:

- Progettare getti con spessore delle pareti uniforme.

- Eseguire un'analisi adeguata del raffreddamento dello stampo per evitare punti caldi.

- Monitorare e regolare regolarmente i parametri di processo, come la pressione e il tempo di iniezione.

Inclusione

Definizione:

Le inclusioni sono particelle di forma irregolare di materiale estraneo, come scorie o ossidi, intrappolate all'interno della fusione, che causano debolezze interne o difetti superficiali.

Cause:

- Metallo fuso impuro o sporco.

- Scorie o detriti non rimossi durante la movimentazione.

- Scarsa pulizia della cavità dello stampo o degli utensili.

- Agitazione o miscelazione inadeguata del metallo fuso.

Soluzioni:

- Utilizzare una carica per forno ad elevata purezza e pulire accuratamente mestoli e utensili.

- Prima di versare il metallo fuso, rimuovere scorie e detriti.

- Pulire gli stampi e la cavità dello stampo prima di ogni ciclo di produzione.

- Migliorare il processo di purificazione dei metalli, ad esempio mediante degasaggio o filtraggio.

Prevenzione:

- Garantire un processo di fusione pulito e controllato.

- Utilizzare distaccanti che riducano i rischi di contaminazione.

- Ispezionare e pulire regolarmente la cavità dello stampo e l'attrezzatura.

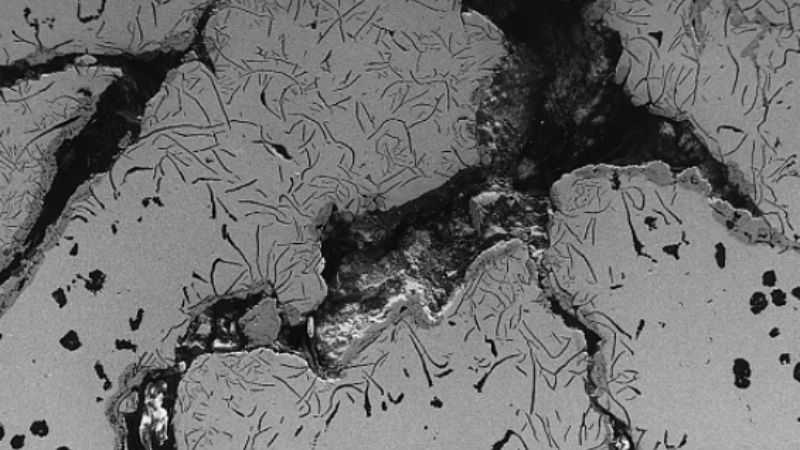

Crepe

Definizione:

Le crepe sono fratture lineari o irregolari sulla superficie o all'interno del getto che possono verificarsi durante o dopo la solidificazione a causa di sollecitazioni di trazione.

Cause:

- Solidificazione non uniforme dovuta al controllo inadeguato della temperatura dello stampo.

- Restringimento anomalo causato da spessore non uniforme della parete.

- Stress interno eccessivo o squilibrio durante l'espulsione.

- Composizione della lega non idonea con troppi elementi nocivi.

Soluzioni:

- Ottimizzare la temperatura dello stampo entro l'intervallo consigliato (180°C–280°C).

- Progettare getti con spessore di parete uniforme per evitare sollecitazioni da ritiro.

- Bilanciare le forze di espulsione regolando o aggiungendo perni di espulsione.

- Garantire la corretta composizione della lega controllando gli elementi nocivi come il ferro.

Prevenzione:

- Utilizzare strumenti di simulazione per progettare strutture ben bilanciate.

- Mantenere costante la temperatura dello stampo mediante sistemi di riscaldamento adeguati.

- Monitorare regolarmente la composizione della lega durante la fusione.

Trascinamenti e Saldatura

Definizione:

I trascinamenti sono graffi a forma di striscia causati da danni o attriti durante l'espulsione, mentre la saldatura si verifica quando il metallo fuso si attacca in modo anomalo allo stampo, lasciando depositi di materiale.

Cause:

- Angoli di sformo insufficienti o sottosquadri sulla fusione.

- Superfici delle cavità degli stampi danneggiate o ruvide.

- Temperature surriscaldate del metallo fuso o dello stampo.

- Agente distaccante di scarsa qualità o lubrificazione inadeguata.

Soluzioni:

- Aumentare gli angoli di sformo ed eliminare i sottosquadri.

- Riparare e lucidare la cavità dello stampo per migliorarne la rugosità superficiale.

- Regolare la temperatura del metallo fuso e dello stampo entro intervalli ottimali.

- Utilizzare distaccanti di alta qualità e lubrificare adeguatamente gli stampi.

Prevenzione:

- Ottimizzare la progettazione dei componenti con angoli di sformo adeguati.

- Eseguire regolarmente la manutenzione e la lucidatura degli stampi.

- Monitorare e controllare le temperature per evitare il surriscaldamento.

Vesciche

Definizione:

Le bolle sono rigonfiamenti o aree rialzate sulla superficie della fusione causate dall'espansione del gas intrappolato sotto la superficie durante la solidificazione.

Cause:

- Scarsa progettazione dello sfiato nello stampo.

- Uso eccessivo di distaccanti o lubrificanti.

- Degasaggio inadeguato del metallo fuso.

- Temperatura surriscaldata dello stampo che ne riduce la resistenza.

Soluzioni:

- Migliorare il sistema di ventilazione aggiungendo canali di ventilazione e di troppo pieno.

- Ottimizzare la quantità di distaccanti e ridurne l'uso eccessivo.

- Eseguire un adeguato trattamento di degasaggio durante la fusione.

- Abbassare la temperatura dello stampo nelle aree problematiche per ridurre al minimo l'espansione del gas.

Prevenzione:

- Garantire sistemi di sfiato e di troppo pieno efficaci nello stampo.

- Mantenere costanti le temperature dello stampo e del metallo fuso.

- Utilizzare distaccanti di alta qualità e applicati correttamente.

Deformazione

Definizione:

La deformazione si verifica quando il getto si discosta dalla forma prevista a causa di sollecitazioni interne o di un raffreddamento non adeguato.

Cause:

- Spessore irregolare della parete che causa una solidificazione non uniforme.

- Forze di espulsione sbilanciate.

- Accumulo eccessivo di stress interno.

- Scarsa progettazione del sistema di raffreddamento dello stampo.

Soluzioni:

- Progettare getti con spessore di parete bilanciato.

- Ottimizzare i sistemi di espulsione per garantire un'espulsione uniforme.

- Utilizzare sistemi di raffreddamento controllati per una solidificazione uniforme.

- Ridurre lo stress interno ottimizzando i parametri di processo.

Prevenzione:

- Eseguire simulazioni per prevedere e correggere i modelli di restringimento.

- Ispezionare e regolare regolarmente il meccanismo di espulsione.

- Monitorare i sistemi di raffreddamento per verificarne la coerenza.

Segni di flusso

Definizione:

I segni di scorrimento sono linee superficiali ondulate o scolorimenti causati dal flusso irregolare del metallo fuso durante il riempimento.

Cause:

- Bassa velocità o pressione di iniezione.

- Temperatura fredda del metallo fuso.

- Scarso controllo della temperatura dello stampo.

- Progettazione scadente del sistema di controllo.

Soluzioni:

- Aumentare la velocità e la pressione di iniezione per garantire un flusso regolare.

- Aumentare la temperatura del metallo fuso e dello stampo ai livelli consigliati.

- Ottimizzare la temperatura dello stampo per mantenere un riempimento uniforme.

- Riprogettare il sistema di distribuzione per migliorare il flusso del metallo.

Prevenzione:

- Monitorare e mantenere le temperature corrette durante la fusione.

- Controllare e regolare regolarmente i parametri di iniezione.

- Simulare modelli di flusso per ottimizzare la progettazione delle valvole.

Laminazioni

Definizione:

Le laminazioni sono difetti stratificati che si verificano quando il metallo fuso non riesce a fondersi correttamente, creando zone deboli e stratificate.

Cause:

- Posizione non corretta della saracinesca che impedisce il regolare flusso del metallo.

- Contaminanti nel metallo fuso.

- Metallo fuso freddo o basse temperature dello stampo.

Soluzioni:

- Riprogettare i sistemi di paratoie e canali per ridurre le interruzioni del flusso.

- Utilizzare metallo fuso pulito, di alta qualità e privo di contaminanti.

- Aumentare la temperatura del metallo fuso e dello stampo per una fusione completa.

Prevenzione:

- Pulire regolarmente la cavità dello stampo.

- Ottimizzare i sistemi di iniezione e di controllo.

- Monitorare e controllare costantemente le temperature.

Lavelli

Definizione:

I avvallamenti sono depressioni o rientranze sulla superficie del getto causate da un'alimentazione insufficiente durante il restringimento.

Cause:

- Spessore irregolare delle pareti che provoca un restringimento localizzato.

- Pressione di solidificazione insufficiente.

- Scarsa ventilazione che impedisce una corretta alimentazione.

Soluzioni:

- Progettare getti con spessore di parete uniforme per evitare ritiri irregolari.

- Aumentare la pressione di mantenimento durante la solidificazione.

- Migliorare la ventilazione per facilitare l'alimentazione.

Prevenzione:

- Eseguire un'analisi termica durante la progettazione dello stampo per evitare punti caldi.

- Monitorare i parametri di iniezione e la costanza della pressione.

Domande frequenti

Quali sono i diversi tipi di pressofusione?

La pressofusione è un processo di fabbricazione utilizzato per produrre parti metalliche, con diversi tipi su misura per materiali, design e applicazioni specifici. La pressofusione ad alta e bassa pressione è comunemente utilizzata per parti ad alta precisione, mentre la pressofusione a gravità e sotto vuoto riduce al minimo difetti come la porosità.

Metodi avanzati come la fusione a compressione e la produzione additiva ibrida offrono maggiore resistenza, difetti ridotti e maggiore flessibilità di progettazione per applicazioni specializzate.

Puoi spiegare il processo di pressofusione?

Il processo di pressofusione prevede la fusione del metallo, l'iniezione in uno stampo di acciaio riutilizzabile ad alta pressione, il raffreddamento per solidificarne la forma e la successiva rimozione del pezzo finito.

Il processo è rapido e preciso e produce parti di alta qualità con design dettagliati che potrebbero richiedere una finitura minima.