El anodizado, como metal ampliamente utilizado tratamiento de superficies El proceso puede definirse como una técnica que refuerza y protege las superficies metálicas mediante la creación de una capa de óxido controlada. Sin embargo, este proceso implica mucho más en términos de conocimientos técnicos y factores de selección.

Esta guía explicará en detalle cómo funciona cada tipo de anodizado, qué los hace únicos y cómo equilibrar el costo, la resistencia al desgaste y la influencia de la apariencia para que pueda tomar la decisión correcta para su proyecto.

En qué se diferencian los procesos de anodizado

Si bien todo anodizado transforma las superficies metálicas mediante oxidación electroquímica controlada, las capas de óxido resultantes pueden variar considerablemente. Comprender estas variables es clave para elegir entre... Tipo I (ácido crómico), tipo II (ácido sulfúrico) y tipo III (capa dura) anodizado.

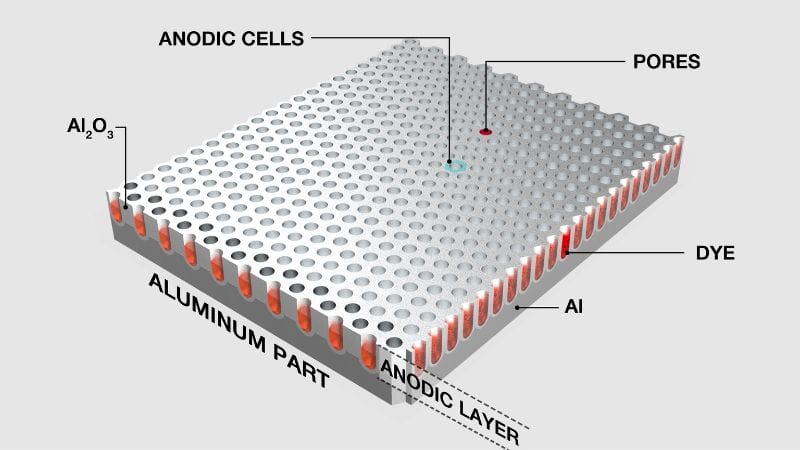

La fórmula esencial es sencilla: la pieza de trabajo, generalmente hecha con una gama limitada de metales que incluyen aluminio, zinc, magnesio y titanio, Se sumerge en un electrolito ácido, se le aplica una corriente eléctrica continua y se forma una capa protectora integral sobre dicha pieza. Sin embargo, existen cuatro variables clave que la diferencian:

- Química de los electrolitos: El tipo de ácido utilizado es el clasificador principal. Los ácidos crómico, sulfúrico y fosfórico interactúan con el metal de forma diferente.

- Temperatura: Quizás el factor operativo más crítico. Las temperaturas más bajas del baño (~0-10 °C / 32-50 °F) ralentizan drásticamente la disolución del óxido durante su formación, lo que resulta en recubrimientos más densos, duros y gruesos característicos. El anodizado decorativo estándar se realiza a temperaturas más altas, cercanas a la temperatura ambiente.

- Densidad de corriente/voltaje: Una corriente eléctrica más alta fuerza una reacción de oxidación más agresiva, lo que promueve un crecimiento más rápido e influye en la microestructura de la capa de óxido.

- Tiempo de proceso: La duración en el baño se correlaciona directamente con el espesor del recubrimiento, dentro de los límites establecidos por los demás parámetros.

Anodizado tipo I: anodizado con ácido crómico

El anodizado tipo I, también conocido como anodizado con ácido crómico, utiliza ácido crómico (H₂CrO₄) como electrolito. La película de óxido formada en dicha solución es poco porosa y muy delgada, típicamente 0,00002 a 0,0001 pulgadas (0,5 a 2,5 micras). Esta capa se adhiere firmemente a la superficie, proporcionando resistencia a la corrosión sin cambios perceptibles en las dimensiones.

Debido a que el baño de ácido crómico es menos agresivo que el ácido sulfúrico utilizado en el anodizado Tipo II, minimiza el ataque a la base y preserva la Acabado superficial. A menudo sirve como base de imprimación para pinturas y adhesivos debido a las excelentes propiedades de adhesión de la capa de óxido resultante.

Beneficios y limitaciones

La capa protectora de óxido del anodizado tipo I es fina y suave, lo que le da a las piezas un duradero pero ligero recubrimiento. Proporciona protección crítica contra la corrosión y mantiene los detalles finos en superficies de precisión.

Los espesores típicos de recubrimiento varían de 0,00005 a 0,0001 pulgadas, lo que minimiza las variaciones dimensionales. Sin embargo, ofrece menor resistencia a la abrasión en comparación con los acabados sulfúricos o anodizados duros más gruesos.

Debido a que el ácido crómico contiene cromo hexavalente, el proceso implica controles ambientales y de salud que restringen su uso en algunas instalaciones.

Aplicaciones típicas

El anodizado tipo I se especifica principalmente para aplicaciones industriales de precisión, militares y aeroespaciales donde es fundamental preservar las dimensiones exactas, proporcionar una imprimación de pintura o adhesivo y prevenir la corrosión en componentes sensibles al peso.

- Aeroespacial: Se utiliza en conjuntos estructurales, superficies de control, componentes críticos para el vuelo y sujetadores donde el cambio dimensional mínimo y la resistencia a la corrosión son obligatorios.

- Militar/Defensa: Se aplica a carcasas de precisión, conectores y equipos de campo que requieren una protección confiable y a menudo sirven como sustrato para un recubrimiento adicional.

- Industrial/Automotriz: Se utiliza como una fina capa protectora y como una excelente base de unión o pintura para componentes donde la adhesión y la prevención de la corrosión debajo del revestimiento son prioridades.

Anodizado tipo II: anodizado con ácido sulfúrico

Este proceso generalmente adopta los mismos principios básicos que otros procesos de anodizado, pero la solución electrolítica se sustituye por ácido sulfúrico diluido en agua desionizada, con temperaturas mantenidas entre 65 y 75 °F (18 y 24 °C).

El espesor del revestimiento generalmente mide entre 0,0001 y 0,001 pulgadas, y las capas más gruesas ofrecen mayor protección contra la corrosión y el desgaste.

Tras el anodizado, las piezas se enjuagan a fondo para eliminar los residuos de ácido y los poros de la capa de óxido se sellan con agua caliente o soluciones de acetato de níquel. Este sellado refuerza la resistencia a la corrosión y prepara la superficie para el proceso posterior. anodizado de color Si lo desea.

Rendimiento y características destacadas

Usos industriales y de consumo

El anodizado tipo II es el proceso más común, seleccionado para aplicaciones que requieren un fuerte equilibrio entre resistencia a la corrosión, mayor durabilidad de la superficie, aislamiento eléctrico y versatilidad estética para colorear a un precio rentable.

- Aeroespacial y automoción: Protege accesorios estructurales, conjuntos y piezas decorativas expuestas a condiciones atmosféricas o químicas leves.

- Arquitectura: Se utiliza para construir paneles y accesorios donde el color uniforme y la resistencia a la intemperie son importantes.

- Bienes de consumo: Se encuentra en productos como utensilios de cocina, carcasas de cámaras, carcasas electrónicas y accesorios marinos que se benefician de una mejor resistencia al desgaste y un atractivo visual.

- Electrónica: Proporciona aislamiento eléctrico y protección de superficies para componentes como disipadores de calor y carcasas donde prevenir cortocircuitos es clave.

Anodizado tipo III: anodizado de capa dura

El anodizado tipo III, también conocido como anodizado de capa dura, se caracteriza por un electrolito de ácido sulfúrico, bajas temperaturas de baño (a menudo de 0 a 10 °C o de 32 a 50 °F) y densidades de corriente de entre 20 y 36 amperios por pie cuadrado.

La capa gruesa de óxido mide típicamente 0,001 a 0,004 pulgadas. Aproximadamente la mitad de este espesor crece hacia el interior de los materiales de base y la otra mitad hacia el exterior.

Esta baja temperatura estable controla la velocidad de crecimiento del óxido y reduce la quema, lo que resulta en recubrimientos más uniformes. El voltaje y la densidad de corriente determinan la dureza y el color finales, que pueden variar de gris oscuro a negro según la composición de la aleación y el espesor del recubrimiento.

Ventajas del recubrimiento duro: resistencia al desgaste y durabilidad

Anodizado duro mejora significativamente la resistencia al desgaste. La capa de óxido puede alcanzar entre 60 y 70 HRC, lo que la hace más dura que la mayoría de los aceros. Esta mejora reduce el daño superficial por deslizamiento, fricción o contacto con materiales abrasivos.

A diferencia del anodizado decorativo fino (Tipo II), el Tipo III ofrece un rendimiento duradero en condiciones exigentes como alta presión o vibración. Además, actúa como aislante eléctrico y puede soportar temperaturas elevadas sin perder resistencia.

Esta combinación de propiedades hace que el anodizado de recubrimiento duro sea valioso para aplicaciones industriales donde una larga vida útil es crucial. Limita el desgaste metal-metal, reduce los intervalos de mantenimiento y preserva la precisión dimensional. La estructura porosa del recubrimiento también puede retener lubricantes o selladores para aumentar aún más la resistencia a la fricción y el control de la corrosión.

Casos de uso críticos

El anodizado de capa dura tipo III se especifica para componentes sujetos a desgaste extremo, fricción, alta presión o entornos hostiles, donde maximizar la dureza de la superficie, la durabilidad y la vida útil es el objetivo principal.

- Aeroespacial y defensa: Protege componentes de alto desgaste, como piezas del motor, tren de aterrizaje, actuadores y receptores de armas de fuego.

- Automotriz y Marina: Se utiliza en pistones, válvulas, componentes de suspensión y otras piezas expuestas a calor significativo, fricción y elementos corrosivos.

- Maquinaria industrial: Se aplica a engranajes, componentes hidráulicos, moldes y otros equipos donde la falla de las piezas sería costosa y se necesitan intervalos de mantenimiento prolongados.

- Artículos deportivos y electrónicos: Proporciona una superficie dura y protectora para los componentes de la bicicleta y ofrece aislamiento y durabilidad para las carcasas y conectores electrónicos.

Otros métodos de anodizado especializados

Más allá de los tipos principales, existen varios métodos de anodizado especializados Cumplen fines técnicos y estéticos específicos. Estos procesos modifican el espesor, la estructura o la apariencia de la capa de óxido para satisfacer ciertas necesidades de diseño o rendimiento.

Opciones de sellado y postratamiento

Métodos de sellado en caliente y en frío

El sellado cierra los poros microscópicos formados durante el baño de anodizado. Los dos métodos más comunes son sellado en caliente y sellado en frío. El sellado en caliente utiliza agua desionizada o acetato de níquel a unos 95-100 °C. El calor hidrata el óxido de aluminio para formar boehmita, que se hincha y rellena los poros. Este método proporciona una excelente resistencia a la corrosión, pero puede opacar ligeramente los colores brillantes.

El sellado en frío funciona a temperaturas más bajas (25–35 °C) utilizando sales de níquel a base de flúor u otros agentes químicos. Ahorra energía y acorta el tiempo del ciclo, lo que puede reducir los costos de producción. Los recubrimientos sellados en frío tienden a conservar mejor el brillo del color, pero pueden ofrecer una durabilidad ligeramente menor en entornos hostiles.

Al elegir un método de sellado, factores como la geometría de la pieza, el acabado deseado y las condiciones de exposición ayudan a determinar qué proceso ofrece los mejores resultados a largo plazo.

Técnicas de teñido y coloración

Antes de sellar, las piezas anodizadas se pueden teñir para lograr una amplia gama de colores. Anodizado de color Funciona porque la capa de óxido es porosa y absorbe fácilmente los tintes. Los tintes más comunes incluyen los orgánicos para colores vivos y las sales metálicas inorgánicas para tonos resistentes a la decoloración.

El teñido se realiza inmediatamente después del baño de anodizado, cuando la superficie aún está abierta y receptiva. Una vez aplicada la pintura, las piezas se sellan para retener los pigmentos dentro de los poros del óxido. Este paso mejora la estabilidad UV y la resistencia al desgaste.

Algunas aplicaciones utilizan la coloración electrolítica, donde se depositan sales metálicas eléctricamente en los poros para producir acabados de bronce, gris o negro. La coloración integral, un método más avanzado, forma color y óxido simultáneamente durante el anodizado. Cada técnica equilibra la estética, el coste y la estabilidad ambiental según el uso de la pieza.

Cómo elegir entre los tipos de anodizado

Definir el objetivo principal

Este es el paso más crítico. Su requisito principal le indicará el proceso óptimo.

Si la prioridad es excepcional resistencia al desgaste y durabilidad Para piezas sometidas a alta fricción, presión o abrasión, el anodizado de capa dura (Tipo III) es la mejor opción. Crea una capa gruesa y extremadamente dura que prolonga significativamente la vida útil de los componentes.

Si la prioridad es una Acabado de alta calidad con opciones de color y protección confiable contra la corrosión.,El tipo II (anodizado con ácido sulfúrico) es una solución rentable que ofrece el mejor equilibrio entre estética, rendimiento y valor.

Si la prioridad es preservando dimensiones precisas En componentes críticos, a menudo como imprimación para pintura o adhesivo, el Tipo I (anodizado con ácido crómico) es la opción especializada. Su recubrimiento fino y de alta adherencia protege sin alterar las tolerancias.

Características específicas de las piezas

Una vez que conozca el objetivo, los detalles prácticos afinarán su selección.

- Compatibilidad de materiales: La aleación de aluminio afecta directamente el resultado. Aleaciones como la 6063 se anodizan con claridad y son ideales para acabados de color Tipo II. Las aleaciones con mayor contenido de cobre o silicio (como la 2024) producen acabados más oscuros, de tono bronce, y son más adecuadas para el Tipo III, donde la apariencia es secundaria a la funcionalidad.

- Geometría y superficie de la pieza: Las piezas complejas con rebajes profundos u orificios ciegos plantean desafíos para el recubrimiento de todos los tipos, especialmente para el recubrimiento duro grueso Tipo III. Además, el anodizado es transparente: cualquier arañazo o marca de mecanizado en el metal base permanecerá visible, por lo que el acabado superficial inicial es crucial.

- Especificaciones de rendimiento: Defina el espesor requerido del recubrimiento, la resistencia a la corrosión (p. ej., horas de niebla salina) y la resistencia al desgaste. Si se requiere un espesor superior a 0,002″, se requiere el Tipo III. Para recubrimientos decorativos más delgados, el Tipo II es suficiente. Unas especificaciones claras garantizan que el acabado cumpla con las necesidades funcionales.

Considere los factores de producción y cumplimiento

Estos elementos inciden en la viabilidad, el coste y el plazo de entrega.

- Factores que aumentan los costos: El tipo II suele ser el más económico. El tipo III es más costoso debido a los tiempos de proceso más largos, la refrigeración y el control preciso. Añadir colorantes o sellos especiales aumenta el costo de cualquier tipo.

- Entorno regulatorio: El uso de cromo hexavalente en el Tipo I está estrictamente regulado. Muchas industrias optan ahora por alternativas aprobadas, como el anodizado con ácido bórico-sulfúrico (BSAA), para obtener un rendimiento similar con menos restricciones.

- Impacto dimensional: Recuerde que el recubrimiento anódico se extiende tanto hacia dentro como hacia fuera del metal base. En el caso del recubrimiento duro Tipo III, aproximadamente la mitad del espesor aumenta las dimensiones exteriores de la pieza, un factor crítico para piezas con un ajuste apretado, como roscas o superficies de apoyo.

El paso final: consulte con su proveedor de acabado con anticipación

La forma más eficaz de garantizar un resultado perfecto es colaborar con un proveedor profesional de anodizado Durante la fase de diseño, proporcióneles sus requisitos de rendimiento, dimensiones críticas y muestras estéticas. Su experiencia le ayudará a optimizar el diseño para su fabricación, evitar costos inesperados y seleccionar el tipo de anodizado ideal para el éxito de su proyecto.

Preguntas frecuentes

¿Es posible reparar o retrabajar las piezas anodizadas si están dañadas?

La capa de óxido anódico es parte integral del sustrato y no se puede reparar. Para reparar una superficie anodizada muy rayada o dañada, es necesario eliminar químicamente por completo el recubrimiento existente y volver a anodizar la pieza. Este proceso puede afectar las tolerancias y el material base.

¿Existe alguna alternativa al anodizado?

Las alternativas incluyen el recubrimiento en polvo, la galvanoplastia y diversos recubrimientos de conversión, como el cromado. El recubrimiento en polvo es una alternativa destacada donde se aplica un polvo seco electrostáticamente y se cura formando una película de polímero gruesa y continua.

Mis piezas necesitan aislamiento eléctrico y disipación de calor, ¿qué tipo de anodizado es mejor?

Todos los tipos de anodizado crean una capa de óxido no conductora. El tipo II se utiliza comúnmente para disipadores de calor electrónicos, ya que proporciona un excelente aislamiento eléctrico y una conductividad térmica adecuada (el calor se propaga a través del metal subyacente). El recubrimiento más grueso del tipo III proporciona un aislamiento aún mejor, pero puede actuar como una ligera barrera térmica si la máxima transferencia de calor es crucial.