Когато терминът EDM (Електроерозионна обработка), той се отнася главно до два високопроизводителни процеса, ерозионна обработка с дупка и нишкова ерозионна обработка. И двата метода отстраняват метал с контролирани искри и се отличават с отлични резултати при закалени, проводими материали. Но на практика те изпълняват различни функции, изискват различни инструменти и идват с различни компромиси при настройката и довършителните работи.

Това ръководство има за цел да анализира пробивната ерозионна обработка (EDM) спрямо нишкова ерозионна обработка (EDM) с повече яснота относно техните механични характеристики, приложения и критерии за избор. То със сигурност ще ви помогне да направите правилния избор, преди да се спрете на определен метод за EDM обработка!

Как работят Sinker EDM и Wire EDM

Ерозионна обработка с пробивна машина (рамкова ерозионна обработка)

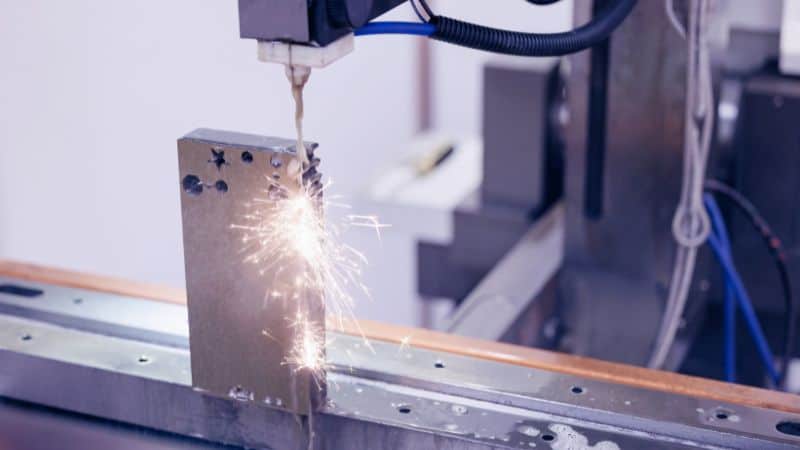

Този процес потапя оформен електрод, обикновено изработен от графит или мед, в детайла. Както електродът, така и детайлът са потопени в диелектрична течност, която изолира, охлажда и отмива ерозиралите частици. По време на EDM процеса, върху контактната повърхност между електрода и детайла се образува серия от бързи електрически разряди, които ерозират материала, за да повторят точно формата на електрода.

Ерозионната обработка с пробивна струя е предпочитаният метод за създаване на слепи елементи – като кухини на форми, детайли на матрици и сложни 3D форми – които биха били невъзможни за фрезоване поради отклонение на инструмента или лош обхват. Основният компромис е самият електрод; проектирането и изработването на персонализирани електроди, често изискващи множество за груба и довършителна обработка, увеличава времето за настройка и разходите. Въпреки това, за дълбоки елементи с високо съотношение на страните в твърди материали като закалена стомана, това често е единственото надеждно решение.

Електроерозионна обработка (рязане с тел)

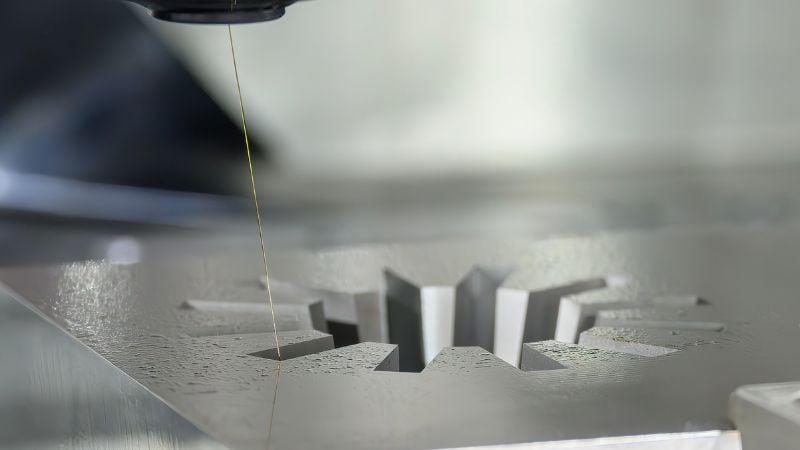

При електроерозионната обработка с тел се използва тънка тел (често с диаметър 0,010 инча), която се подава непрекъснато като електрод. Металната тел се движи по програмирана траектория, предимно в равнината X/Y, докато горните и долните водачи могат да се движат независимо, за да режат конусности или сложни контури. Тъй като телта се подава постоянно от макара, винаги се извършва рязане с нова секция, което осигурява постоянна производителност.

Този процес на обработка е ограничен до проходни разрези, изискващи предварително пробит начален отвор за всички вътрешни елементи. Програмирането му е изключително бързо и закрепването му е лесно, което го прави идеален за производство на щанци, матрици, прецизни плоски детайли и за разделяне на сложни форми от плочи с отлична повторяемост и фина повърхностна обработка.

Механични разлики между Sinker EDM и Wire EDM

| Функция | Синкерна електроерозионна машина | Телна ерозия |

| Геометрия и достъп | Отлично се справя със слепи елементи, като кухини със затворено дъно, дълбоки ребра и вътрешни шлицове. Не изисква проходен достъп. | Ограничено до проходни разрези. Идеално за сложни 2D профили и контури. Изисква открит ръб или начален отвор. |

| Толеранси и завършеност | Може да постигне строги толеранси (±0,0002–0,001″) | Рутинно поддържа строги допуски (±0,0001–0,0002″) и осигурява фини завършеци директно от множество шлифовъчни проходи. |

| Ключово предимство | Създава сложни 3D кухини, недостъпни за други инструменти. | Високо точен за 2D контури с минимална настройка; инструментът „тел“ е универсален. |

| Материали | И двата процеса обработват голямо разнообразие от проводими материали, включително закалена инструментална стомана, карбид и екзотични сплави, без да се влияе от твърдостта. | |

Минимални радиуси и детайли на ъглите

Телна ерозия Осигурява изключително стегнати вътрешни ъгли и фини детайли, ограничени главно от диаметъра на телта и контрола на ъглите. Използвайте по-малка тел (напр. 0,006–0,004 инча) и множество леки проходи, когато са необходими ултрафини загъвания.

Синкерна електроерозионна машинаНай-малките характеристики зависят от геометрията и твърдостта на електрода: възможни са по-фини върхове, но те са по-крехки и изгарят по-бавно. За остри като бръснач профили или деликатни слотове, телта обикновено е по-чистият избор.

Чернова, дълбочина и съотношение на страните

Синкерна електроерозионна машина може да се справи с различни дълбочини. Ребра с високо съотношение на страните, дълбоки джобове и високи стени с минимално наклонение са рутинни при процеса на електроерозионна обработка с пробивна струя, при условие че е налице подходящо промиване и поетапно разположение на електродите.

Телна ерозия е ограничено от максималната Z (височина на детайла) на машината и достъпа: макар че може да се конусовидно обработва и да се режат високи секции, екстремната дълбочина или елементи без достъп през отвора не са осъществими. Ако дизайнът изисква дълбока геометрия със затворено дъно, използвайте плоска струга.

Зона, засегната от топлина, преработен слой и напрежение

И двата процеса създават тънък слой от повторно отливане и зона, засегната от топлина, в резултат на искрова ерозия. Обикновено има минимално остатъчно напрежение, тъй като няма натиск от инструмента. Довършителните проходи, оптимизираните параметри и полирането или ецването след обработката могат да намалят повторното отливане, за да отговорят на взискателните аерокосмически или медицински спецификации.

Разлики в скоростта и цената между нишкова ерозия и пробивна ерозия

Настройка и закрепване

Телна ерозия блести с ефективността на настройката. Частите могат да се затягат лесно, а програмирането е лесно. Единственото предупреждение е достъпът: за вътрешни профили е необходим начален отвор. За партиди от еднакви 2D форми, телта е изключително постоянен и икономичен материал.

Синкерна електроерозионна машинаНастройката на електродите е доминирана от стратегията за електродите. Времето и разходите се състоят в проектирането, машинната обработка и квалифицирането на електродите, както и в проверката на параметрите на горене. Фиксирането е гъвкаво и, което е от решаващо значение, процесът може да започне от всяка точка на повърхността. За дълбоки, сложни кухини, където фрезоването е трудно, пробивното устройство често изплаща първоначалните си разходи, като създава елементи, които иначе биха били непрактични.

Консумация на електроди и тел

Телна ерозия консумира тел непрекъснато: консумативите са предвидими и се мащабират в зависимост от дължината и дебелината на рязането.

Синкерна електроерозионна машина консумира електроди, понякога няколко на елемент. Износването на електродите и дублирането им за довършителни проходи могат да представляват значителен дял от общите разходи за работа. При оферирането на ерозионна обработка с пробивна струя, броят на електродите и сложността са основни фактори.

Потенциал за автоматизация

Съвременните платформи за нишкова и пробивна ерозия поддържат надеждна автоматизация: устройства за смяна на инструменти, палетизирано захващане на детайлите и надеждна работа без надзор. Нишковата ерозия е особено подходяща за работа с подредени плочи или вложени части: пробивната ерозия може да работи и без надзор с множество подредени електроди и измерване в машината, при условие че планът за изпичане е валидиран.

Съответни сценарии на приложение

Приложения на Sinker EDM

Ядра и кухини, ежекторни джобове, конформни характеристики, дълбоки ребра и вътрешни шлицове на форма за леене под налягане от точка до дупка EDM. Той също така допълва твърдото фрезоване, когато обхватът, отклонението на инструмента или малките радиуси правят механичното рязане рисковано или невъзможно. Ако елементът е „сляп“ или фундаментално 3D с различна дълбочина, дупката EDM осигурява необходимия контрол.

Приложения на тел EDM

Нишковата ерозионна обработка доминира при профилиране на профили: щанци и матрици, зъбни колела и зъбни колела, заготовки за хирургически инструменти, вложки за ерозионна обработка и прецизно разделяне на плоски компоненти от листове. Очаквайте строги допуски, повторяемост в различните партиди и отлично качество на ръбовете, често директно от машината след шлифовъчни проходи.

Интегрирани работни процеси

Сложните инструменти често се възползват и от двете. Например, нишковата ерозионна обработка може да обработи вътрешни прорези или да отстрани насипен материал, за да се намали времето за изгаряне на гравиралия инструмент. След това гравиралият ерозионен процес обработва фини 3D детайли и слепи елементи. Този хибриден подход съкращава времето на цикъла, намалява броя на електродите и подобрява цялостната икономичност.

Практически контролен списък за избор

Въпроси, които да си зададете преди да изберете

- Характеристиката проходен разрез ли е или сляпа кухина?

- Какъв толеранс и повърхностна обработка са необходими за функционалните повърхности?

- Какъв е материалът и дебелината/височината на детайла?

- Има ли изключително малки вътрешни радиуси или остри ъгли?

- Какъв е обемът на производството и изискването за повторяемост?

- Има ли ограничения за достъп (необходимост от отвор за стартиране или липса на външен ръб)?

Данни, които да предоставите на вашия производител на EDM машини

- 3D CAD (и 2D чертежи с GD&T), ясно маркиращи EDM характеристиките

- Спецификация на материала и твърдост/състояние

- Дебелина/височина на детайла и всички изисквания за конусност

- Целеви допуски и изисквания за обработка на повърхността за всяка повърхност

- Цел на характеристиката: слепи кухини срещу проходни разрези: минимални радиуси

- Количество, цели за доставка и всякакви предпочитания за изключване на осветлението или автоматизация

Заключение: Има ли „по-добър“ метод за EDM обработка?

Това не е лесен въпрос, на който да се отговори с „да“ или „не“, и по-разумен отговор би бил „изберете правилния инструмент за конкретната работа“. Ерозионната обработка с пробивна струя се отличава със сложни 3D кухини и слепи елементи, докато нишкова ерозионна обработка е несравнима за прецизно рязане на профили. Оптималният избор в крайна сметка се определя от широк набор от критерии.

Често задавани въпроси

Има ли проблеми със съвместимостта с покрития, галванични покрития или последващи повърхностни обработки?

EDM въвежда тънък слой от преработена леене, който може да повлияе на адхезията или дифузията на покритията/пластмасите; производителите могат да го премахнат или сведат до минимум с повърхностни покрития като довършителни изгаряния или леко шлайфане/полиране. Ако планирате последваща термична обработка, заявете го предварително – производителите могат да коригират параметрите на изгаряне или да планират електроерозионна обработка след термична обработка, за да избегнат конфликти при повторно леене/омекотяване.

Какви са често срещаните причини за счупване на тел при електроерозионна обработка и как се предотвратяват тези проблеми?

Има много възможни причини за счупване: неправилно промиване, прекомерна енергия на искрата за секцията, опъване на телта или неправилно подравняване на водача, абразивни включвания в материала, агресивно завиване и др.

За да предотвратят счупването на деликатната тел, производителите често прилагат оптимизирани пътища на промиване, по-ниски енергийни проходи в близост до критични елементи, многоходови стратегии, по-плътно закрепване и т.н.

Как трябва да се закрепват крехки или тънки профили за EDM?

Използвайте сегментирани опори, жертвени опорни плочи, меки скоби, които разпределят натоварването, и поетапни стратегии за рязане (предварително грубо рязане с по-ниска енергия). За много тънки/крехки части, производителите могат да препоръчат залепване към носеща плоча или подреждане/влагане, за да се намали деформацията и да се даде възможност