Када се термин EDM (Обрада електроерозије), углавном се односи на два веома ефикасна процеса, електричну ерозију са удубљењем и електричну ерозију са жицом. Оба уклањају метал контролисаним варницама и одлично се сналазе на очврслим, проводљивим материјалима. Али у пракси служе различитим врстама функција, захтевају различите алате и долазе са различитим компромисима у подешавању и завршној обради.

Овај водич има за циљ да анализира санкирну ерозију у односу на жичну ерозију са више јасноће о њиховој механици, примени и критеријумима за избор. Сигурно ће вам помоћи да направите прави избор пре него што се одлучите за одређену методу ерозије!

Како функционишу електрична ерозија са погружењем и електрична ерозија са жицама

Обрада са удубљењем (рам EDM)

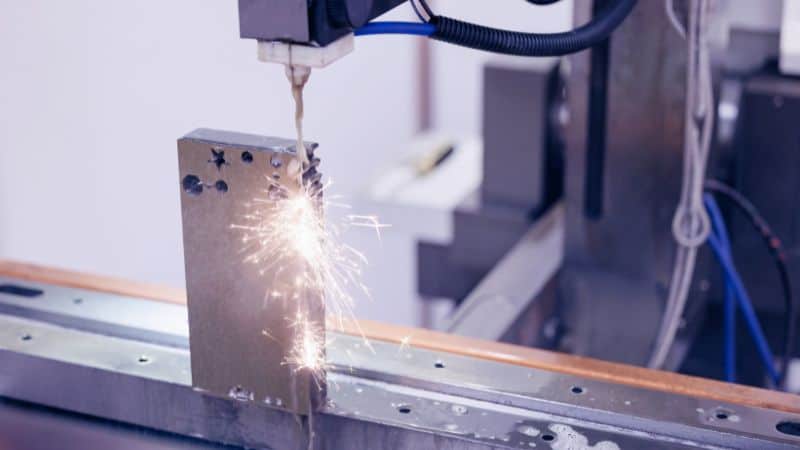

Овим поступком се обликована електрода, обично направљена од графита или бакра, убацује у радни предмет. И електрода и део су потопљени у диелектричну течност, која изолује, хлади и испира еродиране честице. Током EDM процеса, низ брзих електричних пражњења се формира на контактној површини између електроде и радног предмета, која еродирају материјал како би прецизно одражавала облик електроде.

ЕРО је преферирана метода за креирање слепих елемената — као што су шупљине калупа, детаљи матрица и сложени 3Д облици — које би било немогуће глодати због скретања алата или лошег домета. Примарни компромис је сама електрода; пројектовање и израда прилагођених електрода, често захтевајући више њих за грубу и завршну обраду, повећава време и трошкове подешавања. Међутим, за дубоке елементе са високим односом ширине и висине у жилавим материјалима попут каљеног челика, то је често једино поуздано решење.

Обрада жичном ЕДМ-ом (електрично ерозионо сечење жицом)

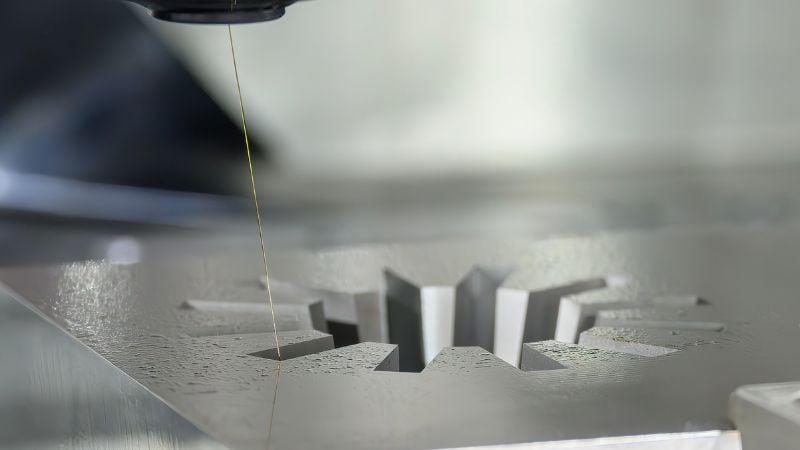

Жична ерозивна обрада користи танку жицу (често пречника 0,010 инча) која се континуирано доводи као електрода. Метална жица се креће дуж програмиране путање, првенствено у X/Y равни, док се горња и доња вођица могу померати независно како би секле конусне линије или сложене контуре. Пошто се жица стално доводи са калема, нови део увек врши рез, што обезбеђује конзистентне перформансе.

Овај процес обраде је ограничен на пролазне резове, што захтева претходно избушену почетну рупу за све унутрашње елементе. Изузетно је брз за програмирање и једноставан за причвршћивање, што га чини идеалним за производњу бушача, матрица, прецизних равних делова и за одвајање сложених облика из плоча са одличном поновљивошћу и фином завршном обрадом површине.

Механичке разлике између електричне ерозије са удубљењем и електричне ерозије са жицама

| Карактеристика | Синкер ЕДМ | Жичана ерозијска обрада |

| Геометрија и приступ | Одлично се одликује слепим елементима као што су шупљине са затвореним дном, дубока ребра и унутрашњи жлебови. Не захтева пролаз. | Ограничено на пролазне резове. Идеално за сложене 2Д профиле и контуре. Захтева изложену ивицу или почетну рупу. |

| Толеранције и завршна обрада | Може постићи мале толеранције (±0,0002–0,001″) | Рутински одржава строге толеранције (±0,0001–0,0002″) и пружа фине завршне обраде директно из вишеструких глатких пролаза. |

| Кључна предност | Ствара сложене 3Д шупљине које нису доступне другим алатима. | Веома прецизан за 2Д контуре са минималним подешавањем; алат „жица“ је универзалан. |

| Материјали | Оба процеса обрађују велики број проводљивих материјала, укључујући каљени алатни челик, карбид и егзотичне легуре, без утицаја тврдоће. | |

Минимални радијуси и детаљи углова

Жичана ерозијска обрада Омогућава изузетно уске унутрашње углове и фине детаље, ограничене првенствено пречником жице и контролом угла. Користите мању жицу (нпр. 0,006–0,004 инча) и вишеструке глатки пролазе када су потребни ултрафини заобљени делови.

Синкер ЕДМНајситније карактеристике зависе од геометрије и крутости електроде: могући су финији врхови, али су крхкији и спорије горе. За оштре профиле бушења или деликатни жлеб, жица је обично чистији избор.

Нацрт, дубина и однос ширине и висине

Синкер ЕДМ може да се носи са различитим дубинама. Ребра са високим односом ширине и висине, дубоки џепови и високи зидови са минималним нагибом су рутински у процесу електричне обраде са удубљењем, под претпоставком одговарајућег испирања и постепеног постављања електрода.

Жичана ерозијска обрада је ограничена максималном Z осовином машине (висином радног комада) и приступом: иако може да се сужава и сече високе делове, екстремна дубина или елементи без пролазног приступа нису изводљиви. Ако дизајн захтева дубоку геометрију са затвореним дном, користите удубљење.

Зона под утицајем топлоте, слој преливеног лива и напон

Оба процеса стварају танак слој преливене конструкције и зону утицаја топлоте услед ерозије варницама. Типично, постоји минимално заостало напрезање јер нема притиска алата. Завршни пролази, оптимизовани параметри и полирање или нагризање након процеса могу смањити преливну конструкцију како би се испунили захтевни ваздухопловни или медицински спецификације.

Разлике у брзини и трошковима између жичног ерозивног машинства и ерозивног машинства са удубљењем

Подешавање и причвршћивање

Жичана ерозијска обрада блиста у ефикасности подешавања. Делови се могу једноставно стегнути, а програмирање је једноставно. Једини проблем је приступ: за унутрашње профиле је потребан почетни отвор. За серије идентичних 2Д облика, жица је изузетно конзистентна и економична.

Синкер ЕДМПодешавање доминира стратегијом електрода. Време и трошкови леже у пројектовању, обради и квалификацији електрода, заједно са провером параметара сагоревања. Причвршћивање је флексибилно и, што је кључно, процес може почети на било којој тачки површине. За дубоке, сложене шупљине где је глодање отежано, удубљење често исплати своје почетне трошкове производњом карактеристика које би иначе биле непрактичне.

Потрошња електрода и жице

Жичана ерозијска обрада континуирано троши жицу: потрошни материјал је предвидљив и мења се са дужином и дебљином реза.

Синкер ЕДМ троши електроде, понекад и више по елементу. Трошење електрода и дуплирање за завршне пролазе могу представљати значајан део укупних трошкова посла. Приликом цењења електроерозије са удубљењем, број електрода и сложеност су главни фактори.

Потенцијал аутоматизације

Модерне платформе за жичану и погрнуту ерозију подржавају робусну аутоматизацију: мењаче алата, палетизовано држање радних предмета и поуздан рад без надзора. Жична ерозија је посебно погодна за „lights-out“ радове за наслагане плоче или угнежђене делове: погрнута ерозија такође може да ради без надзора са више електрода у реду чекања и мерењем у машини, под условом да је план сагоревања валидиран.

Одговарајући сценарији примене

Примене Синкер ЕДМ-а

Језгра и шупљине, џепови избацивача, конформне карактеристике, дубока ребра и унутрашњи жлебови калуп за ливење под притиском од тачке до удубљивања. Такође допуњује тврдо глодање када досег, скретање алата или мали радијуси чине механичко сечење ризичним или немогућим. Ако је карактеристика слепа или фундаментално тродимензионална са различитим дубинама, удубљивање пружа неопходну контролу.

Примене жичног ерозивног машинства

Жична ерозија доминира на профилима кроз машину: бушилице и матрице, зупчаници и ланчаници, бланкови хируршких инструмената, ерозионо изрезивање уметака и одвајање прецизних равних компоненти од плоча. Очекујте уске толеранције, поновљивост у серијама и одличан квалитет ивица, често директно са машине након глатког обрада.

Интегрисани токови рада

Сложени алати често имају користи од оба. На пример, жичана ерозивна обрада може грубо обрадити унутрашње прорезе или уклонити већи део материјала како би се смањило време сагоревања удубљења. Удубљење затим завршава фине 3Д детаље и слепе елементе. Овај хибридни приступ скраћује време циклуса, смањује број електрода и побољшава укупну економичност.

Практична контролна листа за избор

Питања која треба поставити пре избора

- Да ли је карактеристика прорез или слепа шупљина?

- Која толеранција и површинска обрада су потребни на функционалним површинама?

- Који је материјал и дебљина/висина дела?

- Да ли постоје изузетно мали унутрашњи радијуси или оштри углови?

- Који је обим производње и захтев за поновљивост?

- Да ли постоје ограничења приступа (потреба за почетном рупом или недостатак спољне ивице)?

Подаци које треба доставити произвођачу EDM машине

- 3D CAD (и 2D цртежи са GD&T) који јасно означавају EDM карактеристике

- Спецификација материјала и тврдоћа/стање

- Дебљина/висина дела и сви захтеви за конусност

- Циљне толеранције и захтеви за обраду површине по површини

- Намера карактеристике: слепе шупљине у односу на прорезе кроз конструкцију: минимални радијуси

- Количина, циљеви испоруке и све преференције у вези са гашењем светла или аутоматизацијом

Закључак: Да ли постоји „боља“ метода ЕДМ обраде?

Ово није једноставно питање на које се може одговорити са да или не, а разумнији одговор би био „изаберите прави алат за одређени посао“. ЕРО се истиче у сложеним 3Д шупљинама и слепим елементима, док је жичана ЕРО без премца за прецизно сечење профила. Оптималан избор је на крају диктиран широким спектром критеријума.

Често постављана питања

Да ли постоје проблеми са компатибилношћу са премазима, позлаћењима или накнадним површинским третманима?

ЕДМ уводи танак слој преливеног лива који може утицати на адхезију или дифузију премаза/полагања; произвођачи га могу уклонити или минимизирати помоћу површинске завршне обраде као што су завршна обрада сагоревањем или лагано брушење/полирање. Ако планирате термичку обраду након обраде, наведите то унапред — произвођачи могу прилагодити параметре сагоревања или заказати електричну обраду након термичке обраде како би избегли сукобе око поновног ливења/омекшавања.

Који су уобичајени узроци ломљења жице за жичану ерозију и како се они ублажавају?

Постоји много могућих разлога за лом: неправилно испирање, прекомерна енергија варнице за деоницу, затегнутост жице или погрешно поравнање водилице, абразивни укључци у материјалу, агресивно скретање итд.

Да би спречили пуцање осетљиве жице, произвођачи често усвајају оптимизоване путање испирања, пролазе са мањом енергијом у близини критичних елемената, стратегије вишеструког пролаза, чвршће причвршћивање и тако даље.

Како треба причврстити крхке или танке делове за електричну ерозију (EDM)?

Користите сегментиране носаче, жртвене плоче за подлогу, меке стезаљке које распоређују оптерећење и стратегије степенастог сечења (претходно грубо сечење са нижом енергијом). За веома танке/ломљиве делове, произвођачи могу препоручити лепљење на носећу плочу или слагање/гнежђење како би се смањило изобличење и омогућило...