Casting kontrola kvality je proces používaný na zabezpečenie toho, aby odlievané výrobky spĺňali špecifické normy týkajúce sa tvaru, veľkosti, pevnosti a povrchovej úpravy. Tento krok je nevyhnutný na odhalenie chýb a zabránenie dodávke dielov, ktoré by mohli neskôr spôsobiť problémy. Každý výrobca sa počas výroby spolieha na starostlivé meranie, kontrolu a testovanie.

Starostlivá kontrola kvality znamená, že výrobky sú bezpečné, spoľahlivé a vyrobené tak, aby vydržali. Bez nej môže aj tá najmenšia chyba v procese odlievania viesť k nákladným poruchám. Dnes sa v Moldie môžete dozvedieť, aké techniky sa používajú na udržanie kvality a prečo sú dôležité.

Kľúčové aspekty kontroly kvality odliatkov

Kontrola kvality odliatkov pomáha zabezpečiť, aby výrobky spĺňali prísne požiadavky na veľkosť, pevnosť a spoľahlivosť. Na identifikáciu a predchádzanie chybám, kontrolu meraní a kontrolu každej fázy procesu odlievania spolupracuje niekoľko metód.

Základné opatrenia na kontrolu kvality

Zabezpečenie kvality pri odlievaní začína kontrolou surovín a pokračuje v každom kroku výroby. Pracovníci monitorujú zloženie materiálu, teplotu odlievania a kvalita plesníVizuálna kontrola pomáha nájsť povrchové chyby, ako sú praskliny, póry alebo troska.

Vzorky materiálu môžu byť podrobené chemickým a mechanickým skúškam na overenie pevnosti a zloženia. Nedeštruktívne testovacie metódy, ako je röntgenová alebo ultrazvuková kontrola, môžu odhaliť skryté chyby. Každý krok posilňuje kvalitu odliatkov, ktoré musia byť spoľahlivé v reálnom použití.

Kontrola rozmerov a presnosť

Presná kontrola rozmerov zabezpečuje, že výrobky správne sedia a fungujú. Medzi bežné nástroje patria posuvné meradlá, mikrometre a súradnicové meracie stroje (CMM)Súradnicové měřiace stroje (CMM) sú vysoko presné a umožňujú automatizované kontroly zložitých súčiastok.

Inšpektori merajú prvky, ako je stúpanie závitu, veľkosť otvoru a priamosť. Merania sa porovnávajú s konštrukčnými výkresmi pomocou tolerančných tabuliek. Monitorovanie miery zmršťovania a opotrebovania nástrojov pomáha udržiavať rozmery v prijateľných medziach.

Riadenie a monitorovanie procesov

Cieľom riadenia procesov je predchádzať chybám dohľadom nad kľúčovými premennými, ako je teplota, načasovanie a tok materiálu. Moderné zlievarne často používajú systémy riadenia výroby (MES) na sledovanie každej dávky a procesného parametra.

Ovládaním krokov, ako sú príprava formy a rýchlosti chladenia výrobcovia znižujú riziko zmršťovania, prasklín a iných chýb odliatkov. Pravidelné kontroly procesu a údržba zariadení pomáhajú zabezpečiť stabilitu a konzistentné výsledky.

Metódy kontroly a testovania odliatkov

Efektívne kontrola odliatkov je nevyhnutný na identifikáciu vnútorných a vonkajších chýb, potvrdenie rozmerov a zabezpečenie toho, aby každá súčiastka spĺňala normy kvality.

Vizuálna kontrola

Vizuálna kontrola je najzákladnejšou metódou používanou pri kontrole odliatkov. Zahŕňa skúmanie povrchu odliatku voľným okom alebo pomocou zväčšovacích nástrojov na identifikáciu zjavných chýb. Medzi bežné zistené problémy patria povrchové praskliny, jamky, deformácie a neúplné vyplnenie.

Táto metóda je rýchla a lacná, čo z nej robí prvý krok v kontrole kvality. Inšpektori hľadajú známky nadmerného opotrebenia, drsnosti alebo viditeľných inklúzií. Osvetlenie a uhly pohľadu sú dôležité na odhalenie malých povrchových chýb. Akákoľvek oblasť s nejasnými výsledkami môže byť označená na ďalšie, podrobnejšie testovanie.

Vizuálna kontrola sa často kombinuje s jednoduchými meracími nástrojmi. Pravítka, posuvné meradlá a meradlá dokážu overiť rozmery. Hoci nedokáže nájsť skryté chyby vo vnútri odliatku, zostáva nevyhnutná na zabezpečenie vonkajšej kvality každého výrobku pred použitím pokročilejších techník.

Výhody:

- Rýchle a jednoduché

- Nie je potrebné žiadne špeciálne vybavenie

- Pomáha nájsť zjavné povrchové chyby

Nevýhody:

- Nemožno nájsť vnútorné problémy

- Môže prehliadnuť malé praskliny

Nedeštruktívne testovanie

Metódy nedeštruktívneho testovania (NDT) umožňujú zlievarniam skúmať odliatky a hľadať skryté chyby bez toho, aby spôsobili poškodenie. Tieto techniky dokážu odhaliť povrchové aj vnútorné problémy, vďaka čomu sú dôležité pri zabezpečovaní kvality kritických dielov.

Medzi kľúčové metódy NDT patria:

- Kontrola penetráciou farbiva (DPI): Na povrch sa nanesie farebné alebo fluorescenčné farbivo, ktoré vsakuje do trhlín. Po odstránení prebytočného farbiva inšpektor skontroluje stopy naznačujúce chyby.

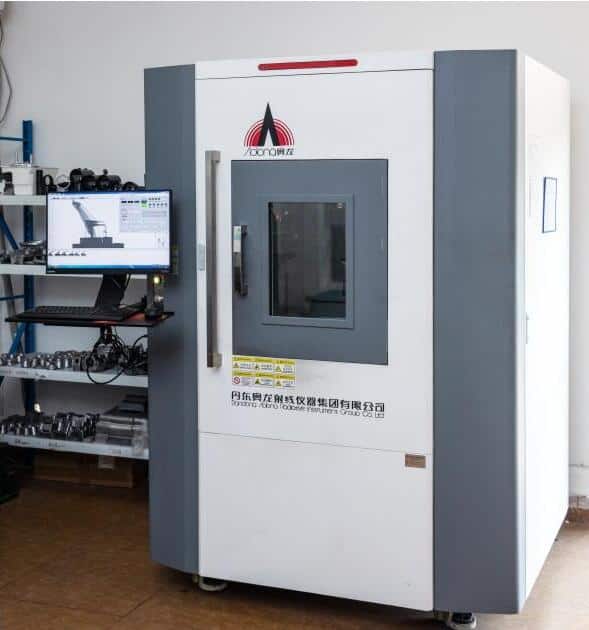

- Rádiografické vyšetrenie (RT): Röntgenové alebo gama lúče prechádzajú odliatkom a vytvárajú obrazy, ktoré zobrazujú vnútorné dutiny alebo inklúzie.

- Ultrazvukové testovanie (UT): Do odliatku sú vysielané vysokofrekvenčné zvukové vlny, ktoré sa odrážajú od vnútorných rozhraní, ako sú dutiny, a vytvárajú signály odhaľujúce skryté chyby.

Metódy NDT sa vyberajú na základe veľkosti odliatku, materiálu a požadovanej úrovne detekcie chýb. Poskytujú podrobný pohľad, ktorý podporuje rozhodnutia o prijatí alebo zamietnutí dielu. Hoci sú nákladnejšie ako vizuálne kontroly, NDT zvyšuje spoľahlivosť, najmä tam, kde sú bezpečnosť a výkon kritické.

Magnetická kontrola častíc

Magnetická kontrola častíc (MPI) sa používa na hľadanie povrchových a blízkopovrchových chýb vo feromagnetických odliatkoch. Odliatok sa najskôr zmagnetizuje pomocou elektrického prúdu alebo silného magnetu. Počas magnetizácie sa jemné častice železa – buď suché, alebo suspendované v kvapaline – rozptýlia po povrchu.

Ak sa vyskytnú trhliny alebo diskontinuity, magnetické pole sa v týchto bodoch rýchlo zmení, čím pritiahne častice k defektu a vytvorí viditeľnú indikáciu. Vďaka tomu je MPI cenná metóda na detekciu veľmi tenkých alebo úzkych trhlín, ktoré by iné metódy mohli prehliadnuť.

MPI sa často používa po vizuálnych kontrolách, ale je obmedzený len na materiály, ktoré sa dajú zmagnetizovať, ako sú zliatiny železa alebo ocele. Je vysoko citlivý na vyhľadávanie povrchových defektov a často sa používa pre automobilový, letecký a konštrukčný priemysel. Interpretácia výsledkov vyžaduje vyškolených operátorov, pretože ak je povrch znečistený alebo drsný, môžu sa vyskytnúť falošné indikácie.

Silné stránky:

- Detekuje povrchové a blízkopovrchové chyby

- Rýchle a spoľahlivé na železných materiáloch

Slabé stránky:

- Len pre feromagnetické kovy

- Môže byť potrebná príprava povrchu

Ultrazvukové testovanie

Ultrazvukové testovanie (UT) je kľúčová metóda NDT na vyhľadávanie vnútorných defektov v kovových odliatkoch. Využíva vysokofrekvenčné zvukové vlny generované sondou umiestnenou na povrchu odliatku. Tieto vlny prechádzajú materiálom a odrážajú sa späť od hraníc alebo chýb v odliatku.

Meraním času a sily vrátených signálov môžu inšpektori určiť prítomnosť, veľkosť a umiestnenie vnútorných defektov, ako sú dutiny, inklúzie alebo zmršťovacie dutiny. UT je účinný aj pri hrubých alebo hustých odliatkoch, vďaka čomu je vhodný pre bloky motorov, prevody a konštrukčné komponenty.

Metóda je čistá a nepoškodzuje odliatok. Zruční technici dokážu interpretovať ultrazvukové signály pomocou digitálnych displejov alebo grafov. Obmedzením je, že drsnosť povrchu alebo zložité tvary môžu znížiť presnosť, preto je potrebný dobrý kontakt s povrchom.

Výhody:

- Citlivé na malé, skryté chyby

- Funguje s mnohými veľkosťami a materiálmi odliatkov

- Poskytuje okamžité výsledky v digitálnej forme

Obmedzenia:

- Vyžaduje vyškolených operátorov

- Povrch musí byť prístupný a relatívne hladký

Deštruktívne testovanie a certifikácia

Deštruktívne testovanie odhaľuje, ako sa odliatky správajú pri skutočnom namáhaní, teple a náraze. Tieto testy spolu s priemyselnou certifikáciou pomáhajú overiť mechanické vlastnosti a zabezpečiť, aby výrobky spĺňali stanovené normy.

Skúška ťahom

Skúška ťahom meria, do akej miery sa odliatok dokáže natiahnuť alebo odolať pretrhnutiu pri ťahaní. Pri tomto procese sa vzorka z odliatku roztrhne v riadenom stroji.

Medzi kľúčové zozbierané údaje patria:

| Nehnuteľnosť | Popis |

|---|---|

| Maximálna sila | Maximálna sila pred zlomením |

| Medza klzu | Sila, kde sa objavuje trvalá zmena |

| Predĺženie | Ako veľmi sa vzorka natiahne |

Štúdiom týchto výsledkov zlievarne overujú, či kov znesie požadované zaťaženie. To pomáha stanoviť bezpečné pracovné limity pre výrobky.

Skúšky ťahom sú nevyhnutné pre diely, ktoré počas používania unesú váhu, budú sa ohýbať alebo ťahať. Výsledky tiež pomáhajú inžinierom pri výbere zliatin a stanovovaní kritérií kvality.

Skúšanie tvrdosti

Testovanie tvrdosti ukazuje, ako dobre odliatok odoláva poškriabaniu, tlaku alebo opotrebovaniu. Používa sa zariadenie na vtlačenie tvrdého hrotu do kovu a meranie hĺbky alebo veľkosti značky.

Medzi bežné metódy patria:

- Skúška tvrdosti podľa Brinella

- Skúška tvrdosti podľa Rockwella

- Vickersova skúška tvrdosti

Každá metóda používa inú mierku a techniku, ale všetky pomáhajú určiť, či je odliatok dostatočne pevný, aby sa predišlo preliačinam alebo opotrebovaniu povrchu.

Dobrá tvrdosť znamená, že diel by mal vydržať dlhšie a odolávať poškodeniu nástrojmi alebo pohyblivými časťami. Testovanie je rýchle a často sa vykonáva na viacerých miestach na jednom odliatku, aby sa dosiahli presné výsledky.

Testovanie nárazom

Skúška rázom zisťuje, akú silu odliatok znesie predtým, ako sa pri náhlom údere rozlomí. Najpoužívanejšou skúškou je Charpyho skúška rázom, pri ktorej sa na vzorku so zárezom udiera kyvným kladivom.

Energia absorbovaná pred zlomením vzorky poskytuje jasnú mieru húževnatosti.

Výsledky ukazujú, či odliatok odolá nárazom, pádom alebo nárazom bez rozbitia. Rázová húževnatosť je dôležitá v dieloch, ktoré môžu byť vystavené náhodným nárazom alebo extrémnym podmienkam.

Nízka rázová húževnatosť môže viesť k nebezpečným poruchám, preto je tento test nevyhnutný pre bezpečnostne kritické odliatky.

Certifikácia a normy

Certifikácia spája výsledky testov s priemyselnými normami. Organizácie ako ASTM, ISO a ďalšie stanovujú minimálne hodnoty mechanických vlastností, aby odliatky fungovali podľa potreby.

Zlievarne vedú záznamy o testovaní, kvalite materiálu a sledovateľnosti pre každú šaržu. Sledovateľnosť spája konečný produkt s jeho surovinami, krokmi spracovania a kontrolami kvality.

Audity môžu overiť, či je správne deštruktívne testovanie bolo hotové. Certifikácia buduje dôveru zákazníkov a pomáha produktom pohybovať sa v dodávateľských reťazcoch tým, že spĺňa miestne alebo globálne požiadavky.

Často kladené otázky

Kvalita odliatku závisí od jasné štandardy, prísne procesy a presné záznamy. Každá oblasť pomáha výrobcom nájsť a kontrolovať možné problémy s kovovými súčiastkami.

Ako sa kategorizuje a meria úroveň kvality odliatkov?

Odliatky sa klasifikujú na základe faktorov, ako je veľkosť, tvar, povrchová úprava, pevnosť materiálu a prítomnosť defektov. Medzi meracie nástroje môžu patriť meradlá, testery tvrdosti a digitálne zobrazovacie systémy.

Výsledky sa porovnávajú s priemyselnými alebo zákazníckymi normami. Bežné systémy hodnotenia môžu používať kódy alebo čísla na označenie typov a závažnosti akýchkoľvek nedostatkov.

Ktoré kroky v procese odlievania sú najdôležitejšie pre zabezpečenie kvality?

Príprava formy je dôležitá, pretože problémy s ňou môžu spôsobiť povrchové alebo tvarové chyby. Tavenie a odlievanie sa musí vykonávať pri správnej teplote, aby sa predišlo slabým miestam alebo pórovitosti.

Kľúčovými krokmi sú aj kontrola chladenia a tuhnutia. Nerovnomerné chladenie môže viesť k prasklinám alebo deformácii. Kontrola po odliatí pomáha odhaliť všetky zostávajúce problémy pred odoslaním.

Aká dokumentácia sa zvyčajne vyžaduje na kontrolu kvality odliatkov?

Výrobcovia uchovávajú procesné listy, kontrolné správy a záznamy o skúškach pre každú dávku odliatkov. Tieto záznamy môžu obsahovať merania, výsledky skúšok a poznámky z vizuálnych kontrol.

Sledovateľnosť je často podporovaná číslami šarží alebo čiarovými kódmi. Udržiavanie tejto dokumentácie pomáha preukázať, že diely spĺňajú požadované normy, a uľahčuje riešenie akýchkoľvek problémov s kvalitou.