Анодирование — широко используемый метод обработки металлов. обработка поверхности Этот процесс можно определить как технологию, которая упрочняет и защищает металлические поверхности путем создания контролируемого оксидного слоя. Но этот процесс включает в себя гораздо больше технических знаний и факторов выбора.

В этом руководстве подробно объясняется, как работает каждый тип анодирования, что делает их уникальными и как сбалансировать стоимость, износостойкость и внешний вид, чтобы вы могли сделать правильный выбор для своего проекта.

Чем отличаются процессы анодирования?

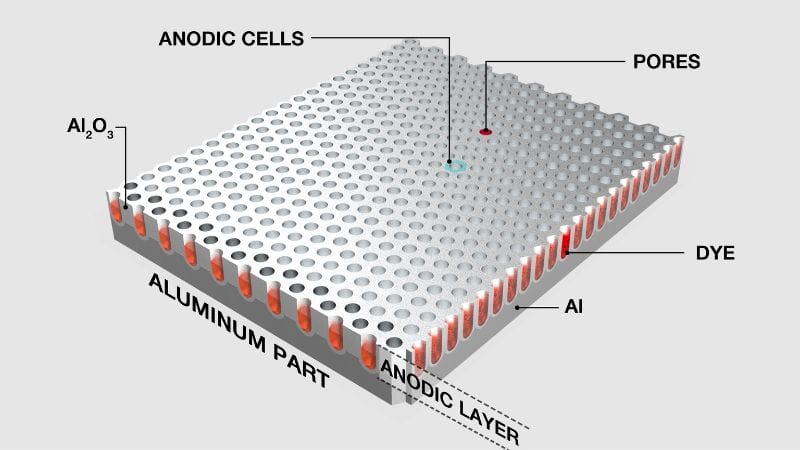

Хотя все виды анодирования преобразуют металлические поверхности посредством контролируемого электрохимического окисления, образующиеся оксидные слои могут значительно различаться. Понимание этих переменных является ключом к выбору оптимального варианта. Тип I (хромовая кислота), тип II (серная кислота) и тип III (твердое покрытие) анодирование.

Основная формула проста: заготовка, обычно изготовленная из ограниченного набора металлов, включая алюминий, цинк, магний и титан, Он погружается в кислый электролит, через него пропускается постоянный электрический ток, и на этом изделии образуется цельный защитный слой. Однако существуют четыре ключевых отличительных признака:

- Химия электролитов: Тип используемой кислоты является основным классификатором. Хромовая, серная и фосфорная кислоты взаимодействуют с металлами по-разному.

- Температура: Возможно, это наиболее важный эксплуатационный фактор. Более низкие температуры ванны (~0-10°C / 32-50°F) значительно замедляют растворение образующегося оксида, что приводит к более плотным, твердым и толстым покрытиям. Стандартное декоративное анодирование происходит при более высоких температурах, близких к температуре окружающей среды.

- Плотность тока/напряжение: Более высокий электрический ток вызывает более интенсивную реакцию окисления, способствуя более быстрому росту и влияя на микроструктуру оксидного слоя.

- Время обработки: Продолжительность выдержки в ванне напрямую коррелирует с толщиной покрытия в пределах, установленных другими параметрами.

Анодирование типа I: анодирование хромовой кислотой.

Анодирование типа I, также известное как анодирование хромовой кислотой, использует хромовая кислота (H₂CrO₄) в качестве электролита. Образующаяся в таком растворе оксидная пленка имеет низкую пористость и очень тонкую структуру — как правило, от 0,00002 до 0,0001 дюйма (0,5–2,5 микрона). Этот слой прочно сцепляется с поверхностью, обеспечивая коррозионную стойкость без заметного изменения размеров.

Поскольку хромовая кислота менее агрессивна, чем серная кислота, используемая при анодировании типа II, она минимизирует воздействие на основу и сохраняет качество покрытия. отделка поверхности. Благодаря превосходным адгезионным свойствам образующегося оксидного слоя, он часто используется в качестве грунтовки для красок и клеев.

Преимущества и ограничения

Защитный оксидный слой, образующийся при анодировании типа I, тонкий и гладкий, что придает деталям особый вид. прочный, но легкий Покрытие. Оно обеспечивает критически важную защиту от коррозии и сохраняет мельчайшие детали на поверхностях высокой точности.

Типичная толщина покрытия составляет от 0,00005 до 0,0001 дюйма, что делает изменения размеров незначительными. Однако оно обладает меньшей износостойкостью по сравнению с более толстыми покрытиями, полученными методом сернокислотного или твердого анодирования.

Поскольку хромовая кислота содержит шестивалентный хром, в процессе ее производства предусмотрены меры экологического и санитарного контроля, которые ограничивают ее использование на некоторых предприятиях.

Типичные применения

Анодирование типа I в основном применяется в аэрокосмической, военной и высокоточной промышленности, где крайне важно сохранять точные размеры, обеспечивать грунтовку или покрытие и предотвращать коррозию в чувствительных к весу компонентах.

- Аэрокосмическая промышленность: Используется в конструктивных узлах, рулевых поверхностях, критически важных для полета компонентах и крепежных элементах, где обязательны минимальные изменения размеров и коррозионная стойкость.

- Военное дело/Оборона: Применяется для защиты прецизионных корпусов, разъемов и полевого оборудования, которые требуют надежной защиты и часто служат подложкой для последующего нанесения покрытия.

- Промышленность/Автомобильная промышленность: Используется в качестве тонкого защитного покрытия и отличной основы для сцепления или покраски компонентов, где приоритетными являются адгезия и предотвращение коррозии под покрытием.

Анодирование типа II: анодирование серной кислотой.

В этом процессе в целом используются те же основные принципы, что и в других процессах анодирования, но электролит заменяется серной кислотой, разбавленной деионизированной водой, при температуре от 65 до 75 °F (от 18 до 24 °C).

Толщина покрытия обычно составляет от 0,0001 до 0,001 дюйма, при этом более толстые слои обеспечивают лучшую защиту от коррозии и износа.

После анодирования детали тщательно промывают для удаления остатков кислоты, а поры в оксидном слое можно герметизировать в горячей воде или растворах ацетата никеля. Этот этап герметизации укрепляет коррозионную стойкость и подготавливает поверхность к последующим обработкам. цветное анодирование при желании.

Выдающиеся характеристики и возможности

Промышленное и потребительское применение

Анодирование типа II является наиболее распространенным процессом, выбираемым для применений, требующих оптимального баланса коррозионной стойкости, повышенной износостойкости поверхности, электроизоляции и эстетической универсальности при окрашивании по экономичной цене.

- Аэрокосмическая и автомобильная промышленность: Защищает конструктивные элементы, узлы и декоративные детали, подверженные воздействию атмосферных условий или слабых химических веществ.

- Архитектура: Используется для изготовления панелей и элементов конструкции, где важны однородность цвета и устойчивость к атмосферным воздействиям.

- Потребительские товары: Встречается в таких изделиях, как посуда, корпуса фотоаппаратов, электронные корпуса и морская фурнитура, которые отличаются повышенной износостойкостью и привлекательным внешним видом.

- Электроника: Обеспечивает электрическую изоляцию и защиту поверхности таких компонентов, как радиаторы и корпуса, где предотвращение коротких замыканий имеет ключевое значение.

Анодирование типа III: твердое анодирование

Анодирование типа III также известно как твердое анодирование. Оно характеризуется использованием электролита на основе серной кислоты, низкой температурой ванны (часто 32–50°F или 0–10°C) и плотностью тока около 20–36 ампер на квадратный фут.

Толстый оксидный слой обычно измеряет от 0,001 до 0,004 дюйма. Примерно половина этой толщины уходит вглубь основных материалов, а половина — наружу.

Стабильная низкая температура контролирует скорость роста оксида и уменьшает пригорание, что приводит к более равномерному покрытию. Напряжение и плотность тока определяют конечную твердость и цвет, которые могут варьироваться от темно-серого до черного в зависимости от состава сплава и толщины покрытия.

Преимущества твердых покрытий: износостойкость и долговечность.

Твердое анодирование значительно повышает износостойкость. Оксидный слой может достигать твердости 60–70 HRC, что делает сталь тверже большинства сталей. Это улучшение снижает повреждение поверхности от скольжения, трения или контакта с абразивными материалами.

В отличие от тонкого декоративного анодирования (тип II), анодирование типа III обеспечивает длительную эксплуатацию в сложных условиях, таких как высокое давление или вибрация. Оно также действует как электроизолятор и может выдерживать повышенные температуры без потери прочности.

Такое сочетание свойств делает твердое анодирование ценным для промышленного применения, где важен длительный срок службы. Оно ограничивает износ металла о металл, сокращает интервалы технического обслуживания и сохраняет точность размеров. Пористая структура покрытия также может удерживать смазочные материалы или герметики, что дополнительно повышает сопротивление трению и предотвращает коррозию.

Критические сценарии использования

Твердое анодирование типа III рекомендуется для компонентов, подвергающихся экстремальному износу, трению, высокому давлению или воздействию агрессивных сред, где основной целью является максимальное повышение твердости поверхности, долговечности и срока службы.

- Аэрокосмическая и оборонная промышленность: Защищает изнашиваемые компоненты, такие как детали двигателя, шасси, исполнительные механизмы и ствольные коробки огнестрельного оружия.

- Автомобильная и морская промышленность: Используется для обработки поршней, клапанов, компонентов подвески и других деталей, подверженных воздействию высоких температур, трения и коррозионных веществ.

- Промышленное оборудование: Применяется к шестерням, гидравлическим компонентам, пресс-формам и другому оборудованию, где отказ деталей может привести к значительным затратам и необходимы увеличенные интервалы между техническим обслуживанием.

- Спортивные товары и электроника: Обеспечивает твердую защитную поверхность для компонентов велосипеда, а также изоляцию и долговечность для электронных корпусов и разъемов.

Другие специализированные методы анодирования

Помимо основных типов, существует несколько специализированные методы анодирования Эти процессы служат определенным техническим и эстетическим целям. Они изменяют толщину, структуру или внешний вид оксидного слоя в соответствии с определенными конструктивными или эксплуатационными требованиями.

Варианты герметизации и послеоперационного ухода

Методы горячей и холодной герметизации

Герметизация закрывает микроскопические поры, образовавшиеся во время анодирования. Наиболее распространенные подходы: горячая запайка и холодная герметизация. Горячая запайка осуществляется с использованием деионизированной воды или ацетат никеля При температуре около 95–100 °C. Нагрев вызывает гидратацию оксида алюминия с образованием бёмита, который набухает и заполняет поры. Этот метод обеспечивает превосходную коррозионную стойкость, но может немного притупить яркие цвета.

Холодная сварка осуществляется при более низких температурах (25–35 °C) с использованием фторсодержащих солей никеля или другими химическими веществами. Это экономит энергию и сокращает время цикла, что может снизить производственные затраты. Холодногерметизированные покрытия, как правило, лучше сохраняют яркость цвета, но могут обладать несколько меньшей устойчивостью к агрессивным средам.

При выборе метода герметизации такие факторы, как геометрия детали, желаемая отделка и условия эксплуатации, помогают определить, какой процесс обеспечит наилучшие долгосрочные результаты.

Техники окрашивания и крашения

Перед герметизацией анодированные детали могут быть окрашены для получения широкого спектра цветов. Цветное анодирование Это работает благодаря пористой структуре оксидного слоя, который легко впитывает красители. К распространенным типам красителей относятся органические красители для получения ярких цветов и неорганические металлические соли для получения стойких к выцветанию оттенков.

Окрашивание происходит сразу после анодирования, когда поверхность еще открыта и восприимчива. После завершения нанесения краски детали герметизируются, чтобы удержать пигменты внутри пор оксида. Этот этап повышает устойчивость к УФ-излучению и износостойкость.

В некоторых областях применения используется электролитическое окрашивание, при котором соли металлов электрически осаждаются в поры, создавая бронзовое, серое или черное покрытие. Интегральное окрашивание, более совершенный метод, предполагает одновременное образование цвета и оксида в процессе анодирования. Каждая технология обеспечивает баланс между эстетикой, стоимостью и экологической стабильностью в зависимости от назначения детали.

Как выбрать подходящий тип анодирования

Определите основную цель

Это самый важный шаг. Ваше основное требование укажет вам на оптимальный процесс.

Если приоритет исключительная износостойкость и долговечность Для деталей, подверженных высокому трению, давлению или абразивному износу, лучшим выбором будет анодирование типа III (твердое покрытие). Оно создает толстый, твердый как камень слой, который значительно продлевает срок службы компонентов.

Если приоритетом является Высококачественная отделка с возможностью выбора цвета и надежная защита от коррозии.,Анодирование типа II (сернокислотное анодирование) — это экономически выгодное решение, обеспечивающее оптимальный баланс эстетики, производительности и стоимости.

Если приоритет сохранение точных размеров Для ответственных компонентов, часто в качестве грунтовки под краску или клей, специализированным выбором является анодирование хромовой кислотой (тип I). Его тонкое, прочно сцепленное покрытие обеспечивает защиту без изменения допусков.

Характеристики конкретной детали

Как только вы определите цель, практические детали помогут уточнить ваш выбор.

- Совместимость материалов: Алюминиевый сплав напрямую влияет на результат. Сплавы, подобные 6063, хорошо анодируются и идеально подходят для цветных покрытий типа II. Сплавы с более высоким содержанием меди или кремния (например, 2024) дают более темные, бронзовые оттенки и лучше подходят для типа III, где внешний вид вторичен по отношению к функциональности.

- Геометрия детали и поверхность: Сложные детали с глубокими углублениями или глухими отверстиями представляют собой сложную задачу для нанесения покрытия любого типа, особенно толстого твердого покрытия типа III. Кроме того, анодирование прозрачно — любые царапины или следы механической обработки на основном металле останутся видимыми, поэтому исходная чистота поверхности имеет решающее значение.

- Технические характеристики: Определите требуемую толщину покрытия, коррозионную стойкость (например, в часах воздействия солевого тумана) и износостойкость. При толщине более 0,002 дюйма требуется покрытие типа III. Для более тонких декоративных покрытий достаточно покрытия типа II. Четкие спецификации гарантируют соответствие отделки функциональным требованиям.

Учитывайте факторы производства и соответствия требованиям.

Эти факторы влияют на осуществимость, стоимость и сроки выполнения.

- Факторы, влияющие на затраты: Тип II, как правило, является наиболее экономичным. Тип III обходится дороже из-за более длительного времени процесса, необходимости охлаждения и точного контроля. Добавление красителей или специальных уплотнений увеличивает стоимость для любого типа.

- Нормативно-правовая среда: Использование шестивалентного хрома в материалах типа I строго регулируется. Многие отрасли промышленности сейчас выбирают одобренные альтернативы, такие как анодирование борно-серной кислотой (BSAA), для достижения аналогичных характеристик при меньших ограничениях.

- Влияние размерности: Следует помнить, что анодное покрытие проникает как в основной металл, так и выходит за его пределы. Для твердого покрытия типа III примерно половина толщины добавляется к внешним размерам детали — критически важный фактор для деталей с плотной посадкой, таких как резьба или подшипниковые поверхности.

Заключительный шаг: проконсультируйтесь с поставщиком отделочных материалов на раннем этапе.

Наиболее эффективный способ обеспечить идеальный результат — это сотрудничество с... профессиональный поставщик услуг анодирования На этапе проектирования предоставьте им ваши требования к производительности, критически важные размеры и образцы для эстетического оформления. Их опыт поможет вам оптимизировать конструкцию с точки зрения технологичности производства, избежать непредвиденных затрат и выбрать идеальный тип анодирования для успешного завершения проекта.

Часто задаваемые вопросы

Можно ли отремонтировать или переделать анодированные детали в случае повреждения?

Анодный оксидный слой является неотъемлемой частью подложки и не может быть “заделан”. Для ремонта глубоко поцарапанной или поврежденной анодированной поверхности необходимо полностью удалить существующее покрытие химическим путем, а деталь повторно анодировать. Этот процесс может повлиять на допуски и основной материал.

Существуют ли какие-либо альтернативы анодированию?

В качестве альтернативы можно использовать порошковое покрытие, гальваническое покрытие и различные конверсионные покрытия, такие как хромирование. Порошковое покрытие является распространенной альтернативой, при которой сухой порошок наносится электростатическим методом и отверждается, образуя толстую, сплошную полимерную пленку.

Моим деталям необходима как электрическая изоляция, так и отвод тепла. Какой тип анодирования лучше всего подойдет?

Все типы анодирования создают непроводящий оксидный слой. Тип II обычно используется для радиаторов электронных устройств, поскольку обеспечивает превосходную электрическую изоляцию и достаточную теплопроводность (тепло передается через нижележащий металл). Более толстое покрытие типа III обеспечивает еще лучшую изоляцию, но может выступать в качестве слабого теплового барьера, если максимальная теплопередача имеет решающее значение.