În industria prelucrărilor mecanice, producătorii se confruntă adesea cu piese prea dure, prea subțiri sau pur și simplu prea complexe pentru metodele convenționale de prelucrare. Tocmai aici își dovedește valoarea prelucrarea prin electroeroziune (EDM). Prin îndepărtarea materialului cu descărcări electrice controlate, în loc de forță, această tehnică de prelucrare CNC menține toleranțe strânse la oțelurile pentru scule, carburi, titan și alte aliaje exotice.

Acest proces de prelucrare prin electroeroziune poate fi clasificat în mai multe variante, în funcție de metoda de prelucrare; cele mai frecvent utilizate sunt electroeroziune cu fir, electroeroziune cu percuție și electroeroziune cu găurire.

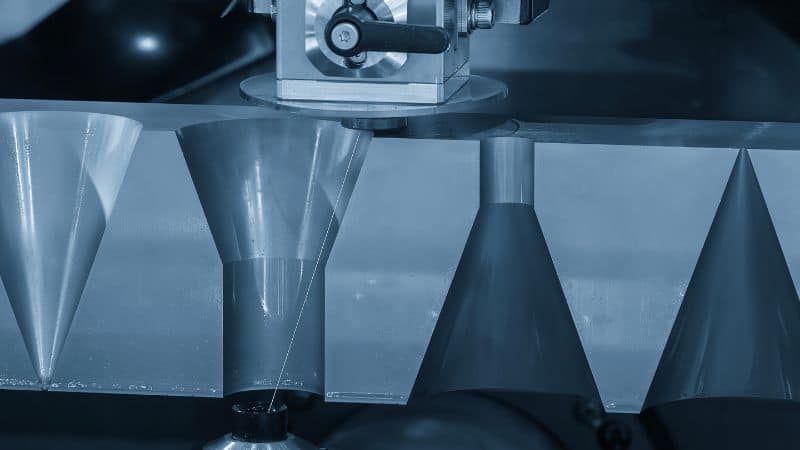

Electroeroziune cu fir (WEDM)

Principiul de funcționare și configurarea

Electroeroziunea cu fir utilizează un fir încărcat electric, alimentat continuu și sub tensiune, de obicei alamă sau alamă acoperită, ca electrod mobil. Firul nu intră niciodată în contact cu piesa de lucru. În schimb, se menține un spațiu controlat în timp ce CNC-ul ghidează firul de-a lungul unei traiectorii programate. Piesa de lucru este scufundată în apă deionizată, care acționează ca dielectric și elimină eficient resturile. Ghidajele superioare și inferioare ale firului permit înclinarea sau conicitatea firului pentru a crea caracteristici unghiulare.

Generatorul mașinii modulează energia impulsurilor, durata și frecvența pe parcursul degroșării și al trecerilor multiple de așchiere. Așchierile brute prioritizează viteza, lăsând loc pentru așchierile succesive care ajustează toleranța și finisajul suprafeței. Fixarea contează: configurația solidă, stabilă termic, reperele precise și căile de spălare bune au un impact direct asupra preciziei și randamentului.

Aplicații și materiale tipice

Mașinile de electroeroziune cu fir sunt utilizate de obicei pentru profile complexe: matrițe, poansoane, angrenaje, forme de caneluri, componente medicale și contururi complexe 2.5D care sunt dificil sau imposibil de frezat. Excelează pe oțeluri de scule călite (A2, D2, H13), carbură de tungsten, titan, Inconel și alte superaliaje. Scenariile comune includ tăierea matrițe de turnare sub presiune dintr-un bloc, producând inserții de precizie, secționând piese fragile sau întărite fără a induce stres și creând nervuri subțiri sau caracteristici delicate fără distorsiuni.

Avantaje și limitări

- Precizie și finisajMenținerea valorii de ±0,0001–0,0002″ este o opțiune obișnuită în configurațiile stabile, iar finisajele de suprafață sub 1 μm Ra sunt realizabile cu treceri multiple de șlefuire.

- Stres mecanic minimAbsența forțelor de tăiere înseamnă că pereții subțiri și detaliile fine rămân intacte. Zonele afectate termic sunt mici, iar straturile refăcute sunt subțiri.

- Prietenos cu automatizareaFiletarea automată, recuperarea după ruperea firului și palparea integrată permit rulări fiabile și rapide, în special pe profile mai lungi.

LimităriSârma trebuie să aibă acces fizic la contur, ceea ce înseamnă că nu se pot realiza degajări sau cavități închise. Intrarea necesită o gaură de pornire, cu excepția cazului în care punctul de pornire este situat pe o margine. Piesele înalte pot necesita strategii de spălare atente pentru a menține stabilitatea și a minimiza eroziunea și ruperea sârmei.

EDM cu scufundare (EDM cu scufundare/convențional)

Electrozi, scule și formarea cavităților

Electroeroziune prin sinker, cunoscută și sub denumirea de electroeroziune prin scufundare, utilizează un electrod profilat, de obicei grafit sau cupru, montat pe un cilindru. Electrodul este plasat pe negativul cavității, apoi este „introdus” în piesa de lucru sub servocomandă, în timp ce descărcarea prin scânteie erodează materialul. Uleiul pe bază de hidrocarburi este un dielectric comun. Orbitarea (mișcări mici programate, cum ar fi orbite circulare sau vectoriale) îmbunătățește fluidizarea, îmbunătățește finisajul suprafeței și garantează dimensiunile finale fără supraîncărcarea colțurilor.

Alegerea electrodului face o diferență enormă: grafitul asigură o viteză mai mare, rezistă la căldură și se potrivește cavităților mai mari; cuprul reține bine detaliile și poate produce finisaje mai fine. Producătorii experimentați utilizează adesea mai mulți electrozi: unul de rugozitate pentru prelucrare superficială, unul de semifinisare pentru stabilizarea pereților și unul de finisare pentru toleranțe strânse și Ra.

Aplicații, toleranțe și finisaj suprafață

Electroeroziunea cu percuție este o opțiune ideală pentru cavități de matriță 3D, embosări, nervuri, buzunare adânci, logo-uri și geometrii la care un fir drept pur și simplu nu poate avea acces. Toleranțe de ±0,0002–0,001″ sunt realiste în funcție de dimensiune și configurație, cu finisaje de suprafață sub 1 μm Ra posibile la arderile de finisare. Deoarece electrodul conferă geometria, amestecurile complexe și formele libere sunt tipice în... matrițe de injecție și unelte de turnare sub presiune.

Avantaje și limitări

- Capacitate 3D autentică: Principalul său punct forte constă în crearea de cavități oarbe, degajări și forme tridimensionale complexe, imposibil de produs prin electroeroziune cu fir.

- Finisaj superior al suprafeței: Capabil să producă finisaje de suprafață excepțional de fine pe contururi complexe, eliminând adesea necesitatea lustruirii manuale.

LimităriAceastă eroziune constantă necesită compensarea uzurii în programare și adesea necesită fabricarea mai multor electrozi pentru o singură lucrare. Rata de îndepărtare volumetrică este în general mai lentă decât cea a electroerozării cu fir, ceea ce o face mai puțin eficientă pentru îndepărtarea materialului la scară largă. În plus, fiecare cavitate unică necesită un electrod dedicat, iar caracteristicile adânci și înguste prezintă adesea dificultăți în curățarea dielectrică, ceea ce poate compromite atât viteza, cât și precizia.

Găurire EDM (EDM rapidă pentru găuri/găuri mici)

Mecanica Proceselor

Nucleul mașinii de găurit prin electroeroziune este un electrod tubular rotativ de mare viteză, de obicei fabricat din alamă, cupru sau cupru-tungsten rezistent la uzură. Acest tub gol acționează în majoritatea cazurilor ca catod, iar piesa de prelucrat ca anod. Un generator furnizează impulsuri electrice de înaltă frecvență prin spațiul dintre ele, creând o serie de scântei controlate care vaporizează și erodează materialul.

Esențial pentru proces este fluidul dielectric sub presiune - de obicei apă deionizată - care este pompată prin centrul electrodului rotativ. Acesta îndeplinește două funcții vitale: elimină cu forță particulele erodate din spațiul îngust pentru a preveni scurtcircuitarea și deionizează canalul pentru a menține o condiție stabilă de scânteie. Rotația electrodului asigură o uzură uniformă și ajută la obținerea unei găuri mai drepte prin stabilizarea tubului. Un sistem servo ajustează constant poziția electrodului pentru a menține spațiul precis al scânteii pe măsură ce gaura se adâncește, permițând crearea de găuri adânci, cu diametru mic, în materiale întărite, fără devierea sculei care ar reprezenta o amenințare în prelucrarea tradițională.

Cazuri de utilizare: Găuri de pornire și răcire

Este o practică obișnuită pentru producători să se bazeze pe găurirea prin electroeroziune (EDM) pentru găurile de pornire înainte de EDM cu fir, atunci când profilul începe de la o margine. Este, de asemenea, standardul pentru găurile de răcire mici, cu raport de aspect ridicat, în palele și paletele turbinelor, modelele de răcire prin efuziune și peliculă și găurile precise în componentele medicale sau microfluidice. Superaliajele pe bază de nichel, titanul și oțelurile călite sunt toate candidați potriviți, cu condiția să fie conductive.

Viteză, precizie și limitări

- Viteză de găurire: Găurirea prin electroeroziune este excepțional de rapidă pentru crearea de găuri mici și adânci, în special în materiale dure, conductive, unde găurirea convențională este lentă sau imposibilă. Viteza este determinată în principal de presiunea dielectrică, materialul electrodului și aliajul specific care este găurit, permițând obținerea rapidă a găurilor și a unor modele de găuri cu randament ridicat.

- Precizie în diametru: Acest proces excelează în ceea ce privește precizia pozițională și producerea de găuri drepte, cu raport de aspect ridicat, cu diametre de până la 0,015 inci.

Limitări: Specializarea în precizie vine și cu unele compromisuri. Finisajul suprafeței din interiorul găurilor este, în general, mai rugos decât cel obținut prin electroeroziune cu fir sau prin treceri de finisare în electroeroziune cu percuție. În plus, procesul este limitat la găuri în mare parte drepte și nu poate crea forme îndoite. În cele din urmă, căldura localizată intensă poate lăsa un strat de refăcut și mici bavuri la punctele de intrare și ieșire, ceea ce poate necesita o finisare secundară pentru aplicații critice.

Mașini EDM specializate și procese hibride

EDM cu pulbere mixtă (PMEDM)

Prin suspendarea pulberilor conductive sau semiconductoare în dielectric, această tehnică poate răspândi canalul de descărcare, reduce densitatea energiei și îmbunătățește finisajul suprafeței, reducând în același timp uzura sculelor. PMEDM este valoros pentru trecerile de finisare pe matrițe sau componente unde integritatea suprafeței contează. Necesită filtrare și control al procesului pentru a menține concentrația constantă.

Frezare/Orbitare EDM pentru Forme 3D

Numită și frezare EDM cu cilindru, această abordare utilizează un electrod mic care urmează o traiectorie 3D a sculei, orbitând pentru a crea forme complexe, la fel ca o freză cu bile, minus forțele de așchiere. Este eficientă pentru elemente delicate sau greu accesibile și poate reduce numărul de electrozi dedicați.

Compararea performanței între diferite tipuri de mașini EDM

Viteze de tăiere și drivere pentru timpul de ciclu

- Electroeroziune cu firViteză relativă mare la așchierile periferice, în special la profilele lungi cu înălțime constantă. Timpul ciclului depinde de înălțimea piesei, lungimea conturului, numărul de straturi de așchiere și curățare.

- Electroeroziune cu sinkerRate medii de îndepărtare: suprafața electrodului, strategia orbitei și timpul de acționare prin spălare. Fabricarea electrodului adaugă timp de livrare.

- GăurireRapid pentru găuri mici și adânci: randamentul depinde de uzura electrodului, presiunea dielectrică și aliaj.

Precizie, toleranțe și finisaj suprafață (Ra)

- Electroeroziune cu firPrecizie foarte mare: ±0,0001–0,0002″ comun, <1 μm Ra realizabil cu straturi multiple de prindere.

- Electroeroziune cu sinkerPrecizie ridicată: ±0,0002–0,001″ tipic: <1 μm Ra la arderile de finisare cu energie reglată și orbitare.

- GăurirePrecizie pozițională ridicată pentru amplasarea găurilor; finisajul suprafeței este modest în comparație cu cel al sârmei/platinei.

Efecte termice: strat de refăcut, microfisuri și zone cu risc ridicat (HAZ)

Toate procesele de electroeroziune produc un strat subțire de refăcut cu potențiale microfisuri, deși zona afectată termic (HAZ) este în general superficială. Acest lucru poate fi atenuat prin treceri de finisare cu energie mai mică, parametri de impuls optimizați, spălare adecvată și lustruire post-procesare sau șlefuire ușoară atunci când integritatea suprafeței este critică (de exemplu, componente aerospațiale predispuse la oboseală).

| Tipul EDM | Viteză | Precizie | Finisajul suprafeței (Ra) | Efecte termice | Aplicații tipice

|

|---|---|---|---|---|---|

| Electroeroziune cu fir | Ridicat | Foarte ridicat | <1 μm | HAZ minimă, refacere subțire | Matrice, poansoane, profile |

| Electroeroziune cu sinker | Mediu | Ridicat | <1 μm | Unele refăcute, posibile microfisuri | Cavități de matriță, reliefuri |

| Găurire | Rapid/mediu | Ridicat | Modest | În mare parte la intrare/ieșire | Găuri de pornire, găuri de răcire |

Selecție pentru nevoile dumneavoastră de prelucrare prin electroeroziune

Acum, că ați învățat diferitele tipuri de EDM, este timpul să le rezumați pentru referințe viitoare în alegerea unui proces de prelucrare EDM. Criteriile de selecție pot fi împărțite în patru aspecte.

Considerații privind geometria și caracteristicile

- Contururi deschise și profiluri transversaleAlegeți electroeroziune cu fir. Este ideal atunci când firul poate accesa întreaga cale fără degajări.

- Cavități închise și forme 3D realeAlegeți electroeroziune prin sinker. Creează caracteristici pe care un fir nu le poate atinge și transferă geometrie complexă de la un electrod.

- Găuri mici, adânci și drepteAlegeți găurirea prin electroeroziune. Este cea mai rapidă cale către găuri de pornire și funcții de răcire cu raport de aspect ridicat.

Material, duritate și stare de tratament termic

Toate tipurile de prelucrare prin electroeroziune (EDM) necesită conductivitate, dar duritatea nu este un factor limitativ, deoarece EDM se dezvoltă bine pe oțeluri de scule tratate termic, carburi, titan și aliaje de nichel. Dacă stabilitatea dimensională după tratamentul termic contează, EDM după călire elimină riscul de distorsiune din cauza forțelor de prelucrare. Pentru carburi sau materiale delicate, se preferă sârmă sau parametri de platină atent reglați pentru a minimiza microfisurarea.

Dimensiunea lotului, costul și economia sculelor

- Prototipuri și loturi miciElectroeroziunea cu fir minimizează prelucrarea inițială a sculelor și necesită puțini electrozi, deci este rentabilă pentru proiecte unice și serii scurte.

- Matrițe de volum mare sau cavități repetitiveElectroeroziunea cu percuție devine economică atunci când amortizezi proiectarea și fabricarea electrozilor pe mai multe componente. Strategiile eficiente ale electrozilor (finisare/degroșare, geometrii comune) reduc costul total.

- Celule de găurirePentru modele recurente de găuri de răcire, găurirea EDM dedicată cu automatizare oferă un randament previzibil.

Automatizare, fixare și monitorizare a proceselor

Electroeroziunea modernă permite fabricația rapidă. Dispozitivele de filetare automată a sârmei, schimbătoarele de scule, palparea în timpul procesului și monitorizarea mașinii reduc timpul de inactivitate și rebuturile. Ar trebui să prioritizați:

- Dielectric curat și filtrare stabilă pentru a menține stabilitatea scânteii.

- Fixare rigidă cu repere fiabile pentru a asigura repetabilitatea pe suprafețe sau electrozi.

- Generatoare adaptive și control al colțurilor pentru a proteja precizia pe raze interne strânse.

- SPC și înregistrarea seturilor de parametri pentru trasabilitate în prelucrarea de precizie reglementată în producția de piese medicale și aerospațiale.

Concluzie

Prelucrarea prin descărcare electrică permite proiecte complicate prin utilizarea unor metode precise Prelucrare CNC și depășirea durității materialului prin metode complementare: electroeroziune cu fir pentru profile, electroeroziune cu percuție pentru cavități și electroeroziune prin găurire pentru găuri adânci.

Cu cunoștințele din articolele noastre, veți putea lua decizii bine informate în alegerea EDM pentru a îmbunătăți calitatea pieselor și competitivitatea în producția avansată!

Întrebări frecvente

Este EDM doar pentru metal? Pot să-l folosesc pe materiale moi, necălite?

Nu chiar. Prin definiție, electroeroziunea este destinată exclusiv materialelor conductoare de electricitate, iar izolatorii precum materialele plastice, sticla și ceramica obișnuită sau materialele compozite sunt excluse. Cu toate acestea, materiale precum grafitul, carburile de siliciu, diborura de titan și anumite compozite polimerice sunt, de asemenea, conductoare de electricitate. În ciuda faptului că reprezintă nișa electroeroziunii, acestea pot fi prelucrate și prin metoda prelucrării mecanice.

De asemenea, dacă materialele moi în cauză sunt metale moi precum aluminiul sau oțelul moale, atunci EDM este complet viabilă, în ciuda faptului că este utilizată în mod obișnuit pe materiale mai dure. Doar că metodele tradiționale de prelucrare sunt adesea mai rapide și mai rentabile, cu excepția cazului în care geometria este extrem de complexă sau delicată.

Cum limitează dimensiunea piesei EDM?

Fiecare tip de mașină de electroeroziune (EDM) are constrângeri inerente de dimensiune. Mașinile de electroeroziune cu fir sunt limitate de raza de deplasare și de dimensiunea rezervorului. Mașinile de electroeroziune cu percuție (EDM) sunt constrânse de capacitatea de greutate a rezervorului de lucru și a electrodului. Pentru componente foarte mari, cum ar fi elicea unei nave, ar fi necesare mașini EDM dedicate și masive.

Ce cauzează stratul reformat și este întotdeauna o problemă?

Stratul refusat este un strat subțire, resolidificat, de material care a fost topit, dar nu a fost îndepărtat de fluidul dielectric. Deși toate metodele de electroeroziune îl creează, semnificația sa depinde de aplicație. Pentru multe matrițe și scule, acesta este fie nesemnificativ, fie poate fi îndepărtat prin... tratament de suprafațăPentru componentele aerospațiale supuse unor solicitări mari, supuse oboselii, acesta este un factor critic care trebuie redus la minimum sau eliminat.

Este EDM considerat un proces lent?

EDM nu este, în general, un proces de mare viteză pentru îndepărtarea materialelor în vrac în comparație cu prelucrarea convențională. Valoarea sa constă în capacitatea sa de prelucrare de precizie, nu în viteza brută. Viteza „efectivă” este mare dacă se ia în considerare faptul că poate elimina mai multe etape (de exemplu, prelucrarea brută, tratarea termică, prelucrarea de finisare) și poate produce o piesă finită dintr-un semifabricat călit într-o singură configurație.