Semisolid turnare sub presiune combină idei din turnarea sub presiune și forjare pentru a modela metal pe jumătate lichid, pe jumătate solid, cu un control precis. Această abordare se potrivește bine acolo unde contează rezistența, precizia și suprafețele curate.

În acest articol, vom analiza jargonul tehnic și conceptele pentru a vă ajuta să înțelegeți mai bine cum funcționează metalul semisolid, care sunt diferitele procese de turnare sub presiune și unde turnarea semisolid oferă beneficii clare.

Noțiuni de bază despre turnarea sub presiune semisolidă: Ce este exact?

Turnarea sub presiune semisolidă (SSM) formează piese metalice dintr-o stare semisolidă, nu dintr-o topitură complet lichidă. Metalul intră în matriță sub formă de substanță groasă nămol alcătuit din particule solide suspendate în metal lichid.

În timpul acestui proces, sistemul avansat de control asigură că metalul rămâne între temperaturile sale solidus și liquidus, adesea cu o fracțiune solidă de aproximativ 30% până la 65%.

Înțelegerea stării de “noroi”

Cheia acestui proces este încălzirea suspensie semisolidă. Conține granule solide rotunjite înconjurate de metal lichid, în loc de granule ascuțite dendrite (structuri cristaline ramificate, asemănătoare arborilor, care se formează pe măsură ce metalul topit se solidifică).

Nămolul arată tixotropie, care este o proprietate prin care un material lichid sau semisolid devine mai puțin vâscos (mai subțire) și curge ușor sub stres și se îngroașă într-o structură asemănătoare gelului care își menține forma odată ce stresul este îndepărtat.

Aceste două proprietăți corespund parametrilor respectivi pentru controlul calității nămolului:

- Controlul temperaturii pentru precizie fracție solidă de suspensie (proporția de metal solid într-un amestec lichid-solid)

- Rata de forfecare pentru controlul tixotropiei care modelează granulele și controlează vâscozitatea

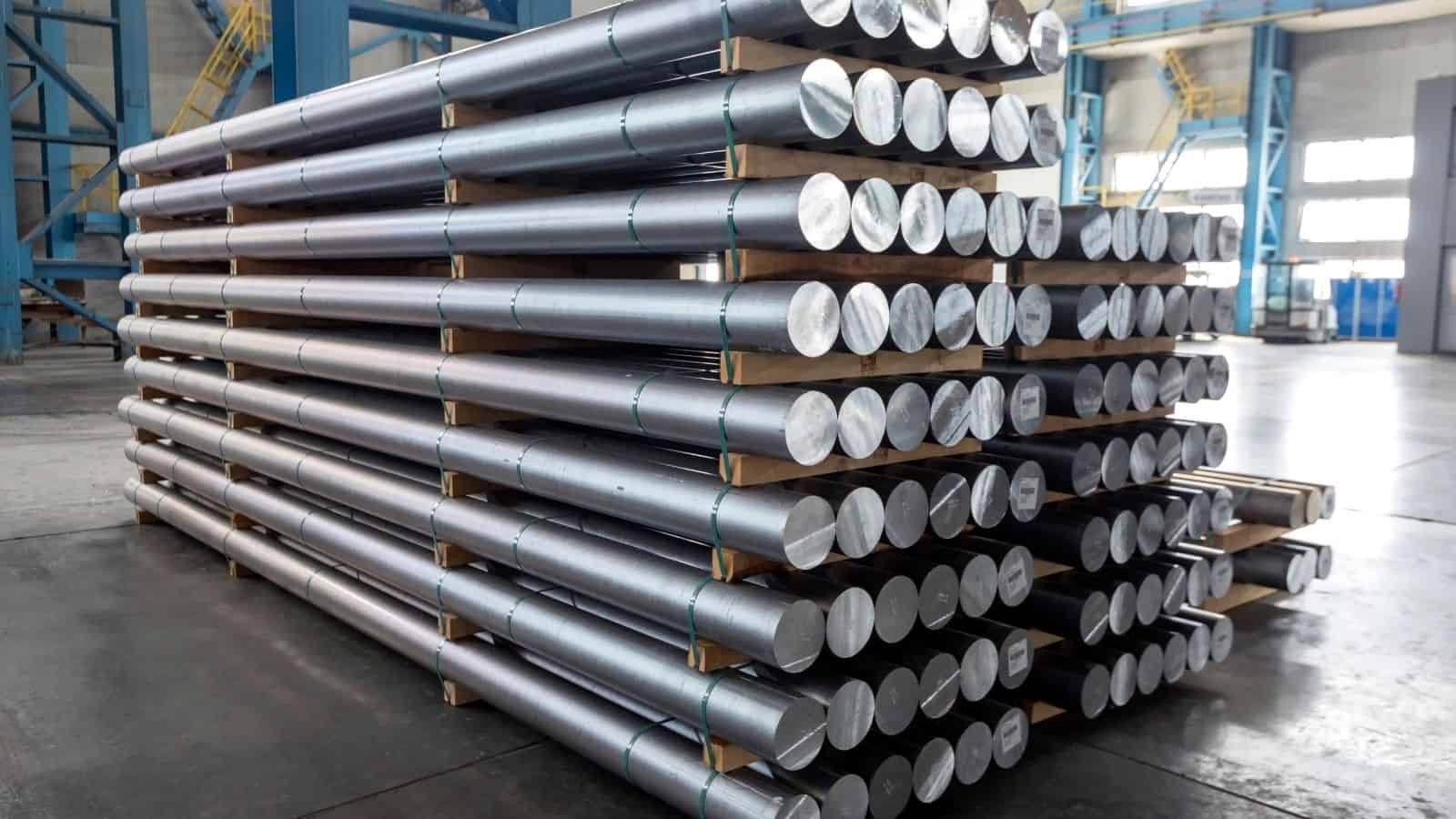

Metale și aliaje utilizate în turnarea sub presiune semisolidă

Producătorii folosesc turnare sub presiune semisolidă în principal cu aliaje neferoase. Aluminiul, magneziul și anumite aliaje de cupru funcționează cel mai bine datorită intervalelor lor de topire și comportamentului de curgere.

Printre materialele obișnuite se numără:

| Material | Beneficii cheie |

|---|---|

| Aliaje de aluminiu | Rezistență bună, tratabil termic, disponibil pe scară largă |

| Aliaje de magneziu | Greutate redusă, flux excelent, timpi de ciclu rapizi |

| Aliaje de cupru | Rezistență ridicată, utilizare limitată din cauza intervalului de temperatură |

Aceste aliaje răspund bine la coexistența solid-lichid. Formează suspensii stabile și își mențin un comportament previzibil în timpul injecției. Aliajele cu punct de topire ridicat au o utilizare limitată din cauza constrângerilor legate de prelucrare și temperatură.

Diferite procese de turnare a metalelor semisolide

Fiecare proces de fabricație a turnării sub presiune semisolide gestionează generarea suspensiei, încălzirea și injecția într-un mod diferit pentru a echilibra rezistența, precizia și costul.

Metoda de tixocolare

Tixocolare se bazează pe un țaglă prefabricată (o tijă metalică solidă tratată special) cu o structură fină, nedendritică. Țagla se încălzește prin încălzire prin inducție (utilizarea unui câmp electromagnetic pentru încălzirea curată și eficientă a materialelor conductoare) până când ajunge la o stare semisolidă.

Apoi, procesul de tixoturnare injectează această suspensie într-o matriță închisă folosind presiune ridicată. Temperatura mai scăzută reduce absorbția de gaz și contracția, iar piesele finite prezintă toleranțe strânse și suprafețe netede.

Metoda oferă un control puternic, dar adaugă costuri din cauza pregătirii și manipulării țaglelor.

Caracteristici cheie

- Calitate controlată a țaglelor

- Fereastră de temperatură precisă

- Repetabilitate ridicată pentru piese complexe

Metoda de reoturnare

Reocastarea formează suspensia direct din metal topit în loc de o tijă. Procesul răcește topitura în timp ce se utilizează agitare mecanică sau alte metode de amestecare. Această acțiune sparge granulele care se solidifică în particule rotunjite.

Procesul alimentează, de asemenea, suspensia în cavitatea unei matrițe, adesea cu metode standard turnare sub presiune înaltă echipament. Elimină necesitatea țaglelor prefabricate și reduce etapele de prelucrare a materialelor.

Rheocasting funcționează bine pentru piesele de volum mare. Oferă flexibilitate în alegerea aliajelor și costuri mai mici ale materialelor.

Avantaje comune

- Generarea directă de nămol

- Cost mai mic al materiilor prime

- Potrivit pentru producția la scară largă

Tixoturnare pentru aliaje de magneziu

Tixoturnarea adaptează procesarea semisolidului pentru materiale, inclusiv aliaje de magneziu. Aceasta introduce așchii solide de magneziu într-un cilindru încălzit sub un gaz protector.

La fel ca celelalte, așchiile se topesc într-o suspensie, care este apoi injectată într-o matriță închisă cu ajutorul unui șurub, similar turnării plasticului. Procesul se desfășoară la temperaturi mai scăzute decât turnarea sub presiune convențională, ceea ce îmbunătățește siguranța și controlul.

Producătorii aleg tixomuldarea pentru piese cu pereți subțiri și ușoare, care permit un control dimensional puternic și suprafețe curate. Metoda este utilizată pe scară largă în electronice și carcase auto.

Trăsături tipice

- Materie primă pe bază de cipuri

- Funcționare închisă și curată

- Cea mai potrivită pentru aliajele de magneziu

Metode emergente: SIMA și altele

SIMA este prescurtarea de la “Strain-Induced Melt Activation” (Activare prin topire indusă de deformare). Mai întâi deformează aliajul prin laminare sau forjare. Încălzirea controlată creează apoi o structură fină semisolidă în timpul topirii parțiale.

Această abordare permite utilizarea pieselor mici sau complexe care necesită granulație uniformă. SIMA este adesea asociată cu tixoturnare sau alte etape de formare semisolide.

Alte metode emergente se concentrează pe un control mai bun al suspensiei și pe timpi de ciclu mai rapizi. Acestea își propun să extindă formarea semisolidică la noi aliaje și dimensiuni de piese, menținând în același timp costurile stabile.

Avantajele cheie ale turnării sub presiune semisolide

Performanță mecanică îmbunătățită

Turnarea sub presiune semisolidă îmbunătățește cheia proprietăți mecanice prin reducerea porozității și a contracției. Procesul limitează gazele și golurile prinse, astfel încât piesele pe care le produce ating adesea o densitate mai mare decât piesele turnate sub presiune tradiționale.

Mai mult, o microstructură fină și uniformă se formează în timpul solidificării. Această structură susține o rezistență mai mare și o performanță mai stabilă sub sarcină. Ca urmare, multe piese din aluminiu și magneziu prezintă o rezistență mai bună la oboseală.

Procesul susține, de asemenea, ductilitate îmbunătățită. Piesele pot face față tratamentului termic și sudării cu un risc mai mic de fisurare. Acest lucru este important pentru piesele structurale care se confruntă cu solicitări sau impacturi repetate.

Precizie dimensională ridicată și finisaj de suprafață

Turnarea sub presiune semisolidă oferă un control puternic asupra formei și dimensiunii. Fluxul gros de metal umple matrița uniform și evită turbulențele, ceea ce ajută la obținerea unor toleranțe strânse pe întreaga piesă.

Procesul produce o suprafață curată și uniformă finisarea suprafeței. Multe piese ies din matriță cu suprafețe netede care necesită puțină sau deloc lustruire, acoperiri sau prelucrare cosmetică.

În plus, stabilitatea dimensională rămâne consistentă de la o piesă la alta. Producătorii se bazează pe această repetabilitate pentru ansambluri care necesită o aliniere precisă. Variațiile mai mici reduc, de asemenea, timpul de inspecție și rebuturile.

Geometrii complexe și toleranțe strânse

Suspensia semisolidă curge într-un mod controlat, ceea ce susține geometrii complexe. Pereții subțiri, nervurile și canalele interne se formează cu mai puține defecte decât în cazul turnării lichide. Acest lucru extinde opțiunile de proiectare fără a crește riscul.

Piesele se califică adesea drept formă aproape netă (o piesă turnată foarte apropiată de dimensiunile sale finale), ceea ce limitează tăierea sau modelarea suplimentară și reduce dependența de prelucrare.

Designerii beneficiază, de asemenea, de stabilitate toleranțe strânse. Procesul își menține forma în timpul răcirii, chiar și în tranzițiile de la grosime la subțire. Această stabilitate ajută atunci când piesele trebuie să se potrivească cu garnituri, rulmenți sau componente electronice.

Costuri de producție și consum de energie mai mici

Turnarea sub presiune semisolidă funcționează la temperaturi mai scăzute decât procesele complet topite ale turnării sub presiune tradiționale. Aceasta reduce consumul de energie per ciclu și reduce stresul termic asupra sculelor. Durată de viață mai lungă a mucegaiului ajută la controlul costul de producție peste orar.

Porozitatea și contracția reduse duc la mai puține piese respinse. Ratele de rebuturi scad adesea, ceea ce îmbunătățește eficiența producției și scurtează timpii de livrare. Randament mai mare înseamnă și mai multe piese finite din aceeași cantitate de metal. Aceste economii se adună în cazul seriei mari de producție.

Aplicații ale turnării sub presiune semisolide

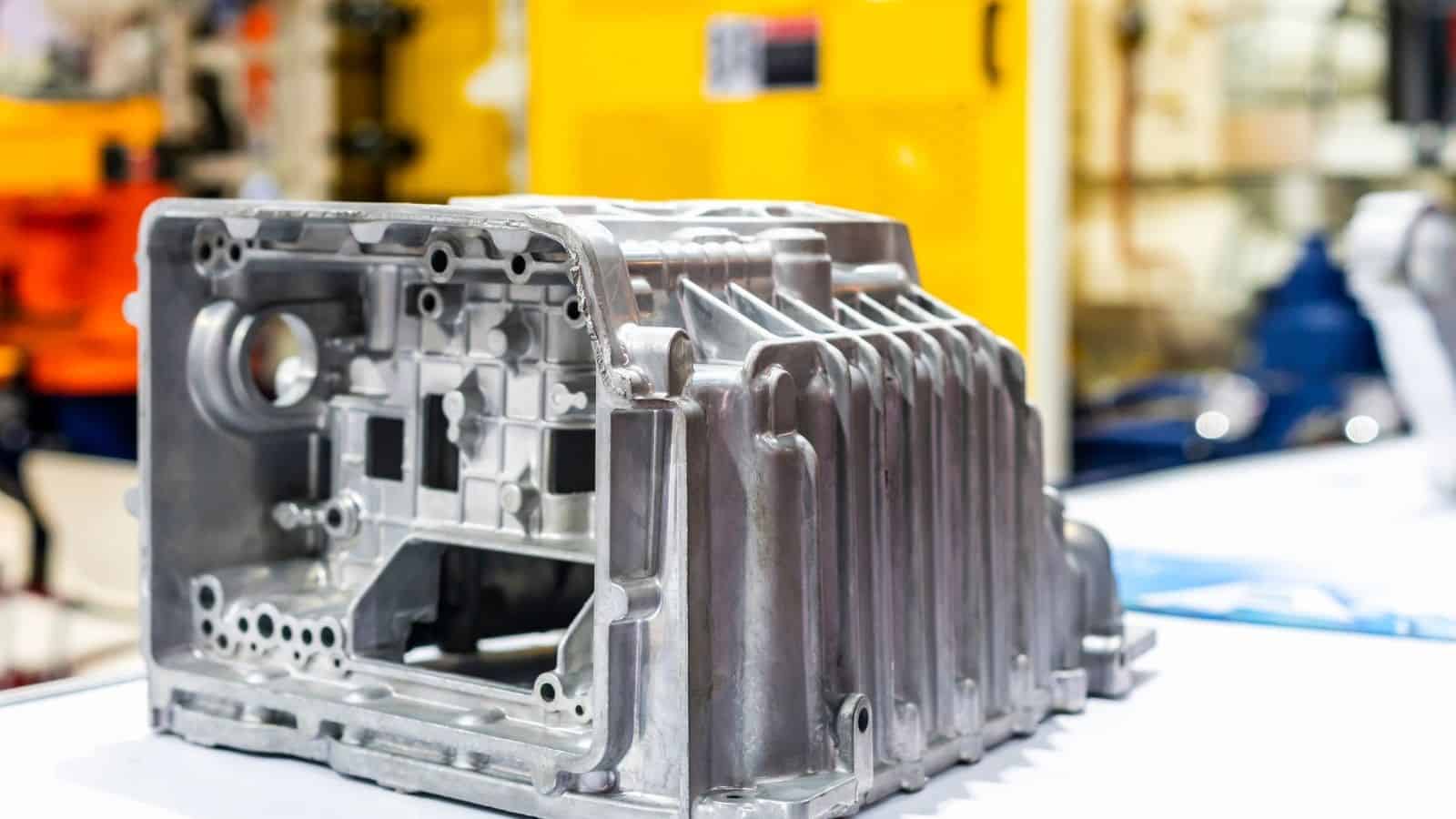

Componente auto și de transport

Producătorii auto folosesc turnare sub presiune semisolidă pentru a fabrica componente auto care suportă sarcini mari și sunt supuse unor solicitări constante. Printre componentele comune se numără fuzete, suporturi motor, brațe suspensie și console structurale.

Unii producători aplică procesul și la blocurile motoare și carcase de transmisie. Temperatura mai scăzută de turnare reduce contracția și distorsiunea. Acest control ajută la respectarea limitelor stricte de dimensiune și reduce timpul de prelucrare.

Și vehiculele electrice se bazează pe acest proces. Acesta folosește componente ușoare din aluminiu și magneziu care îmbunătățesc autonomia fără a pierde din rezistență.

Aplicații aerospațiale și de apărare

Programele aerospațiale utilizează piese turnate sub presiune semisolide pentru componente aerospațiale care trebuie să respecte limite stricte de siguranță și greutate. Piesele aerospațiale tipice includ carcase, suporturi și componente ale trenului de aterizare fabricate din aliaje de aluminiu sau magneziu.

Furnizorii din domeniul apărării folosesc acest proces pentru piese care necesită o calitate repetabilă la scară largă. Acesta susține o producție consistentă, respectând în același timp standardele materialelor.

Electronică de larg consum și carcase 5G

Producătorii de electronice folosesc turnarea sub presiune semisolidă pentru a produce rame subțiri și rigide cu suprafețe curate. Exemplele includ rame pentru computere, carcase pentru tablete și carcase pentru antene 5G. Aceste piese necesită toleranțe strânse pentru a proteja componentele hardware sensibile.

Procesul permite caracteristici interne complexe, cum ar fi nervuri și căi de încălzire. Această libertate de proiectare susține controlul termic și rigiditatea structurală în dispozitivele compacte.

Porozitatea redusă îmbunătățește, de asemenea, performanța de ecranare. Acest lucru este important pentru sistemele 5G, unde performanța stabilă a semnalului depinde de geometria precisă a metalului.

Utilizări emergente și industriale

Producătorii de echipamente industriale aplică turnarea sub presiune semisolidă la pompe, scule electrice și piese robotizate. Aceste componente necesită adesea rezistență, rezistență la uzură și dimensiuni repetabile în loturi mari.

Procesul este compatibil și cu aliajele pe bază de cupru pentru componente termice și electrice. Producătorii îl folosesc pentru radiatoare, carcase de motor și conectori unde curgerea metalului solid îmbunătățește performanța.

Noi utilizări continuă să apară în sistemele energetice, de automatizare și de mobilitate. Pe măsură ce opțiunile de scule și aliaje se extind, tot mai multe industrii adoptă procesul pentru piese metalice de înaltă calitate și de volum mare.

Concluzie

Turnarea sub presiune semisolidă face legătura între turnarea lichidă și forjarea solidă, oferind rezistență, precizie și eficiență. Metode precum tixoturnarea și reoturnarea permit o producție personalizată. Cu beneficii precum porozitatea redusă și consumul de energie, este ideală pentru piese metalice ușoare și precise, ceea ce duce la o adoptare mai largă în industriile solicitante.

Întrebări frecvente (FAQ)

Este turnarea sub presiune semisolidă mai scumpă decât turnarea sub presiune tradițională?

Deși configurarea și prelucrarea inițială a sculelor pot fi mai costisitoare, turnarea semisolidă duce adesea la un cost total per piesă mai mic în producția de volum mare. Economiile provin din consumul redus de energie (temperaturi mai scăzute), mai puține risipe de materiale (formă aproape netă), rate mai mici de rebut și o prelucrare secundară redusă. Pentru piesele complexe, de înaltă performanță, randamentul și calitatea îmbunătățite justifică frecvent investiția.

Cum se compară rezistența mecanică cu piesele standard turnate sub presiune?

Piesele turnate sub presiune (SSM) sunt semnificativ mai rezistente și mai fiabile. Porozitatea redusă și microstructura fină și uniformă duc la o rezistență la tracțiune mai mare, o rezistență la oboseală îmbunătățită și o ductilitate mai bună. Acest lucru le permite să fie utilizate în aplicații structurale în care piesele turnate sub presiune tradiționale s-ar putea defecta.

Poate turnarea sub presiune semisolidă înlocui forjarea?

Deși nu înlocuiește complet forjarea, SSM poate produce piese care se apropie de sau egalează proprietățile mecanice (densitate, rezistență) ale pieselor forjate, în special pentru forme complexe care sunt dificil sau costisitoare de forjat. Este adesea văzută ca un proces complementar sau competitiv forjării, în special atunci când sunt necesare un finisaj excelent al suprafeței și toleranțe strânse direct din matriță.

Care sunt principalele limitări ale turnării sub presiune semisolide?

Principalele limitări sunt gama de materiale disponibile și complexitatea inițială. Este cel mai eficient cu anumite aliaje de aluminiu, magneziu și unele aliaje de cupru. Aliajele cu punct de topire ridicat, cum ar fi oțelul, nu sunt potrivite. Procesul necesită, de asemenea, un control precis al temperaturii și al suspensiei, necesitând echipamente și expertiză specializate, ceea ce poate reprezenta o barieră pentru operațiunile mai mici, prototiparea sau serii de volum redus.