Zautomatyzowane odlewanie ciśnieniowe, jako metoda produkcji, jest owocem zaawansowanych, nowoczesnych technologii, umożliwiających zarządzanie procesem odlewania z mniejszą ilością pracy ręcznej i lepszą kontrolą jakości.

W miarę jak fabryki przechodzą na inteligentną produkcję, metoda ta odgrywa ważną rolę dla producentów, takich jak Pleśń. W tym blogu pokażemy Ci, w jaki sposób automatyzacja wpłynie pozytywnie na Twoje projekty, zapewniając lepsze produkty i niższe koszty.

Jak automatyzacja zmienia proces odlewania ciśnieniowego i jego jakość

Zautomatyzowany odlewanie ciśnieniowe zastępuje wiele zadań manualnych systemami kontrolowanymi. Zmniejsza to wahania spowodowane przez czas i obsługę ludzką.

Śledzenie czujników temperatura, ciśnienie i czas cyklu podczas każdego strzału, a maszyna dostosowuje ustawienia, gdy wartości odbiegają od wartości docelowych.

Oto najważniejsze zmiany wprowadzone przez automatyzację:

- Stały czas cyklu przez zmiany

- Wczesne wykrywanie defektów poprzez wizję i czujniki

- Niższe wskaźniki złomu ze stabilnej kontroli procesu

Rodzaje maszyn odlewniczych stosowanych w automatyce

Systemy automatyzacji różnią się w zależności od typu maszyny do odlewania ciśnieniowego. Każdy typ jest budowany w inny sposób, w zależności od mechanizmów i doboru materiałów.

| Typ maszyny | Wspólne zastosowanie | Dlaczego pasuje do automatyzacji |

|---|---|---|

| Komora zimna | Aluminium, magnez | Radzi sobie z wysokimi temperaturami stopu za pomocą robota dozującego |

| Gorąca komora | Cynk, stopy niskotopliwe | Szybsze cykle i łatwiejsza automatyzacja całej komórki |

| Odlewanie ciśnieniowe pionowe | Wkładki, małe części | Precyzyjne ładowanie wkładek za pomocą robotów |

Nowoczesne maszyny odlewnicze często obejmują Sterowanie PLC, serwonapędy i łącza danych. Funkcje te umożliwiają integrację z robotami, przenośnikami i systemami inspekcyjnymi.

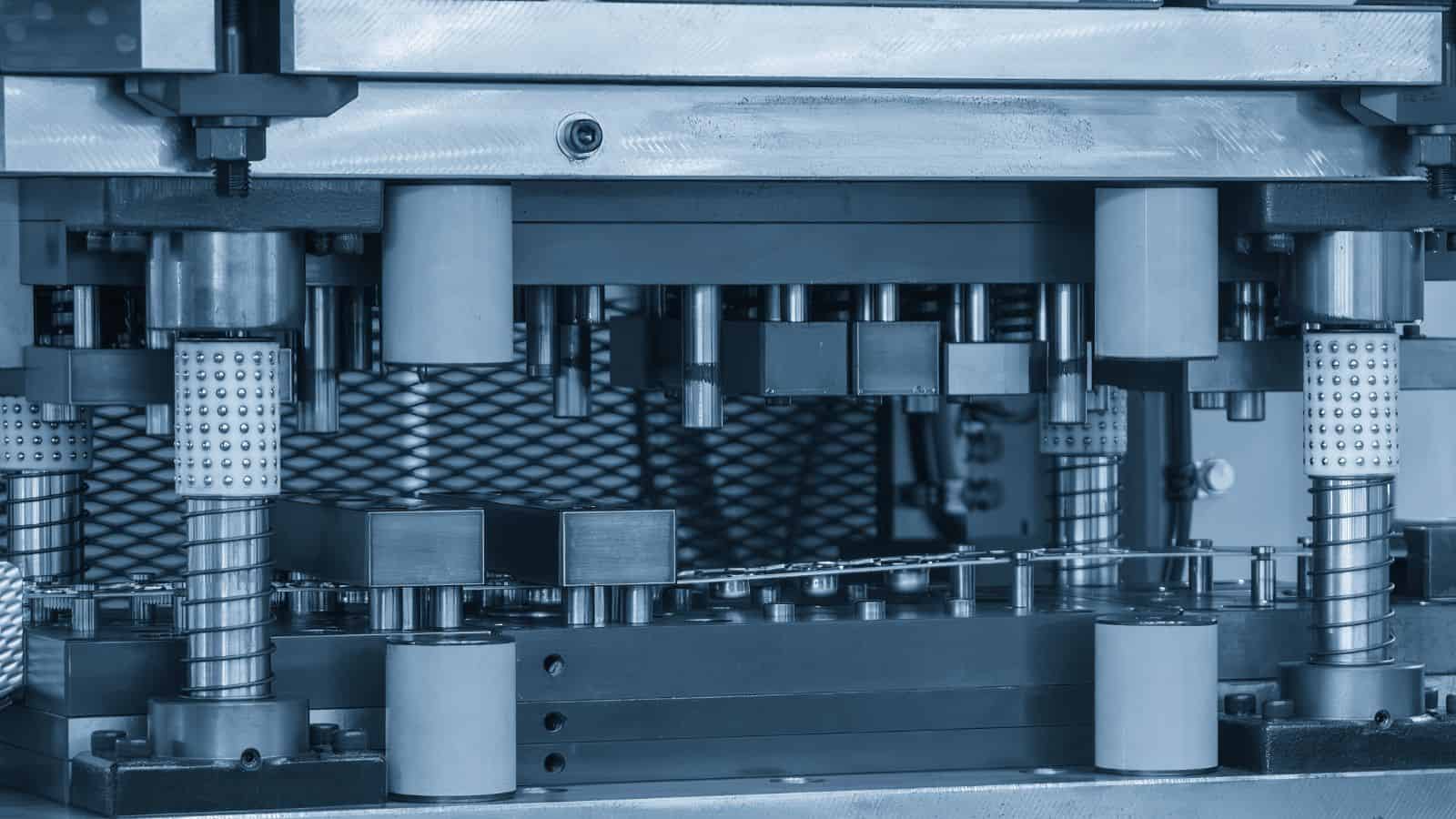

Podstawowe komponenty zautomatyzowanych systemów odlewania ciśnieniowego

Zautomatyzowane systemy odlewania ciśnieniowego opierają się na precyzyjnym sterowaniu ruchem, skoordynowanym sprzęcie i niezawodnych etapach obróbki wykończeniowej. Elementy te współpracują ze sobą, aby przemieszczać ciekły metal, obsługiwać gorące odlewy i dostarczać powtarzalne detale w dużych ilościach.

Obsługa robotyczna i podawanie materiałów

Robotyka zajmująca się transportem materiałów radzi sobie z najbardziej wymagającymi zadaniami, w tym odlewaniem części, umieszczaniem ich na stanowiskach chłodzących i bezzwłocznym przenoszeniem do następnego etapu.

Systemy podawania materiału zapewniają stabilną produkcję. Zautomatyzowane kadzie lub podajniki dostarczają ciekły metal w ustalonej objętości i z zadaną prędkością. Taka dokładność pomaga kontrolować wagę detali i redukuje ilość odpadów.

Do kluczowych funkcji często zalicza się:

- Ekstrakcja części z kostką

- Automatyczne nabieranie stopionego metalu

- Kontrolowane chłodzenie i częściowe przeniesienie

Integracja urządzeń peryferyjnych

Urządzenia peryferyjne rozszerzają automatyzację poza maszynę odlewniczą. Należą do nich urządzenia natryskowe do form, przenośniki chłodzące, czujniki i narzędzia inspekcyjne. Integracja umożliwia im udostępnianie danych i sekwencyjne działanie.

Centralne systemy sterowania łączą ze sobą poszczególne urządzenia. Monitorują one stan produkcji, liczbę części i alarmy w czasie rzeczywistym. Operatorzy mają dostęp do przejrzystych danych produkcyjnych na jednym interfejsie.

Do powszechnie stosowanych urządzeń zintegrowanych zaliczają się:

| Urządzenie | Zamiar |

|---|---|

| Jednostka natryskowa do form | Zapewnia równomierne uwalnianie i chłodzenie w sprayu |

| Przenośnik chłodzący | Bezpiecznie obniża temperaturę części |

| Czujniki i wizja | Sprawdź obecność części i ich wady |

Taka koordynacja redukuje liczbę czynności wykonywanych ręcznie i zapewnia stabilną jakość.

Automatyzacja prasy do przycinania i gratowania

Automatyzacja prasy do przycinania pozwala na szybkie i precyzyjne usuwanie nadmiaru metalu z odlewów. Roboty ładują i rozładowują prasy do przycinania, które wycinają wlewki i wypływki w jednym cyklu. Taka konfiguracja zapewnia wyrównanie części i chroni oprzyrządowanie.

Po przycinaniu, które usuwa ostre krawędzie za pomocą szczotek, frezów lub ścierniwa, następuje automatyczne gratowanie. Automatyzacja gwarantuje, że każda część zostanie poddana takiemu samemu procesowi.

Zalety automatycznego przycinania i gratowania obejmują:

- Stała jakość krawędzi

- Niższy popyt na pracę

- Zmniejszone uszkodzenia części

Systemy te pozwalają dostarczać czyste, gotowe do użycia komponenty bez spowalniania produkcji.

Wysoka jakość i spójność zautomatyzowanego odlewania ciśnieniowego

Zautomatyzowane odlewanie ciśnieniowe poprawia dokładność części poprzez kontrolę kluczowych zmiennych procesowych, redukcję defektów i utrzymanie stabilności produkcji w długich seriach. Systemy te wspierają również bezpieczeństwo w miejscu pracy, ograniczając prace ręczne w pobliżu gorących urządzeń.

Kontrola i monitorowanie procesów

Zautomatyzowane systemy zapewniają ścisłą kontrolę nad procesem, co bezpośrednio wpływa na jakość odlewu. Czujniki śledzą te wartości podczas każdego strzału i przesyłają dane do systemu centralnego. System dostosowuje ustawienia w czasie rzeczywistym, aby utrzymać warunki w ustalonych granicach.

Operatorzy korzystają z pulpitów nawigacyjnych, aby przeglądać dane na żywo i wcześnie wykrywać trendy. Zmniejsza to różnice między częściami i między zmianami. Spójne ustawienia chronią również matrycę przed nadmiernym zużyciem, co pomaga zachować wymiary części.

Do powszechnie monitorowanych parametrów należą:

- Temperatura topnienia

- Prędkość i ciśnienie wtrysku

- Temperatura matrycy

- Czas chłodzenia

Stabilna kontrola procesu obniża liczbę odpadów i umożliwia powtarzalność wyników na dużą skalę.

Wykrywanie i zapobieganie wadom

Automatyczne wykrywanie usterek ma na celu znalezienie problemów na możliwie najwcześniejszym etapie. Systemy wizji maszynowej Sprawdź części pod kątem wad powierzchniowych, takich jak pęknięcia, przetarcia lub wypływki. Niektóre systemy sygnalizują również oznaki problemów wewnętrznych związanych z porowatością lub kurczeniem się materiału.

Oprogramowanie oparte na sztucznej inteligencji porównuje każdą część ze znanymi standardami jakości. Gdy system wykryje odchylenie, powiadamia operatorów lub zatrzymuje linię. Zapobiega to powstawaniu dużych partii wadliwych części.

Produkcja w przepływie ciągłym

Produkcja w przepływie ciągłym zapewnia ciągły ruch części w procesie produkcyjnym podawanie metalu, usuwanie części i przenoszenie z minimalną liczbą przystanków.

Stabilny przepływ redukuje wahania temperatury i błędy synchronizacji. Problemy te często powodują usterki w operacjach ręcznych lub w trybie stop-start. Automatyzacja poprawia również spójność między gniazdami i w długich seriach produkcyjnych.

Główne korzyści płynące z przepływu ciągłego obejmują:

- Krótsze i bardziej stabilne czasy cykli

- Jednolita jakość części

- Mniejsze narażenie operatora na ciepło i ruch

Takie podejście pozwala na osiągnięcie wysokiej jakości odlewów, a jednocześnie tworzy bezpieczniejsze i bardziej kontrolowane środowisko produkcyjne.

Wydajność produkcji i redukcja kosztów dzięki zautomatyzowanemu odlewaniu ciśnieniowemu

Zautomatyzowane odlewanie ciśnieniowe zwiększa prędkość produkcji, kontroluje zużycie materiałów i obniża koszty operacyjne. Obsługuje duże wolumeny produkcji, jednocześnie zarządzając zużyciem energii i ilością odpadów w bardziej kontrolowany sposób.

Możliwości produkcji masowej

Zautomatyzowana usługa odlewania ciśnieniowego najlepiej łączy się z duża objętość produkcja masowa ze względu na stabilne czasy cykli. Roboty powtarzają te same czynności z zachowaniem ścisłej kontroli, co zapewnia spójność wymiarów części od jednego ujęcia do następnego.

Producenci redukują opóźnienia, łącząc wszystkie komponenty na jednej linii. Elementy przemieszczają się od odlewu do przycinania i kontroli bez czekania na ręczną obsługę.

Główne korzyści produkcyjne obejmują:

- Krótsze czasy cykli ze względu na szybkie i powtarzalne ruchy

- Dłuższy czas sprawności z mniejszą liczbą przerw

- Stała jakość części w dużych partiach

Taka konfiguracja sprawdza się w przypadku części samochodowych, przemysłowych i elektronicznych wymagających tysięcy, a nawet milionów identycznych komponentów.

Obniżanie kosztów produkcji i energii

Automatyzacja pomaga zmniejszyć koszty produkcji poprzez zmniejszenie zapotrzebowania na siłę roboczą i ograniczenie przeróbek. Roboty odlewają metal, natryskują formy i usuwają części z precyzyjną kontrolą, co eliminuje wady spowodowane przez odchylenia.

Zużycie materiału staje się bardziej przewidywalne. Precyzyjne czerpanie redukuje nadmiar metalu, co obniża ilość odpadów i nakład pracy po obróbce.

Koszty energii spadają również na kilka sposobów:

- Szybsze cykle skracają czas obróbki na część

- Zautomatyzowane systemy ograniczają czas przestoju między ujęciami

- Odlewanie ciśnieniowe aluminium zużywa mniej energii niż wiele alternatywnych procesów

Łącznie czynniki te obniżają koszt jednostkowy, a jednocześnie pozwalają na utrzymanie stabilnej produkcji na dużą skalę.

Jak automatyzacja wpływa na recykling

Automatyzacja poprawia wydajność recyklingu utrzymując złom w czystości i oddzielając go. Roboty zbierają odpady, elementy wypływowe i odrzucone części, nie mieszając ich z olejami ani zanieczyszczeniami.

Czysty złom wraca bezpośrednio do procesu topienia. Zmniejsza to zapotrzebowanie na nowy surowiec i obniża zużycie energii podczas przetopu.

Automatyczna kontrola również odgrywa istotną rolę. Systemy wykrywają wady na wczesnym etapie i usuwają wadliwe części przed etapami zwiększającymi wartość, takimi jak obróbka skrawaniem czy powlekanie.

Korzyści z automatyzacji w zakresie recyklingu obejmują:

- Wyższe wskaźniki ponownego wykorzystania aluminium

- Mniejsze straty materiału na partię

- Bardziej stabilna jakość stopu

Praktyki te wspomagają kontrolę kosztów, jednocześnie redukując straty materiałów w codziennej produkcji.

Inteligentna produkcja i innowacje

Zautomatyzowane odlewanie ciśnieniowe opiera się obecnie na danych, czujnikach i oprogramowaniu w takim samym stopniu, jak na maszynach. Inteligentna produkcja łączy sprzęt, ludzi i systemy, aby skrócić przestoje, podnieść jakość i umożliwić szybsze podejmowanie decyzji w całym zakładzie.

Konserwacja predykcyjna i integracja AI

Konserwacja predykcyjna wykorzystuje dane z czujników do wykrywania zużycia, śledzenia temperatury, ciśnienia, wibracji, a także czasu cyklu. Modele sztucznej inteligencji analizują te dane i wcześnie sygnalizują zagrożenia.

Zakłady wymieniają części w zależności od stanu, a nie według ustalonych harmonogramów. Takie podejście ogranicza nieplanowane przestoje i obniża koszty części zamiennych. Wydłuża również żywotność matryc i poprawia czas sprawności.

Do typowych danych wejściowych dla systemów AI należą:

- Temperatura matrycy i przepływ chłodzenia

- Prędkość i ciśnienie wtrysku

- Czas smarowania

- Obciążenie silnika i wibracje

Sztuczna inteligencja dostosowuje również ustawienia procesu w trakcie cyklu. Precyzyjnie dostraja prędkość wtrysku lub chłodzenie, aby zapewnić stabilne rezultaty. Działania te wspierają inteligentną produkcję, zwiększając wydajność maszyn i ograniczając konieczność ręcznej kontroli.

Zapewnienie jakości w inteligentnym odlewaniu ciśnieniowym

Inteligentne odlewanie ciśnieniowe przenosi kontrolę jakości z końca linii produkcyjnej na czas rzeczywisty. Czujniki wewnątrz matrycy śledzą wypełnienie i ciśnienie podczas każdego wtrysku. Systemy porównują wyniki ze znanymi, prawidłowymi zakresami.

Narzędzia do inspekcji inline zapewniają dodatkową warstwę kontroli. Zakłady wykorzystują skanery rentgenowskie lub tomografię komputerową z robotami do sprawdzania części bez spowalniania produkcji. Oprogramowanie rejestruje każdy wynik, aby ułatwić śledzenie.

Kluczowe kontrole jakości i ich role

| Narzędzie | Zamiar |

|---|---|

| Czujniki ciśnienia w jamie ustnej | Potwierdź pełne i równomierne wypełnienie |

| Kamery termowizyjne | Wykrywanie gorących punktów i problemów z chłodzeniem |

| Rentgen w linii | Znajdź porowatość i pęknięcia |

| Rejestry danych | Audyty wsparcia i przegląd przyczyn źródłowych |

Narzędzia te redukują ilość odpadów i przeróbek. Pomagają również zespołom korygować problemy w trakcie produkcji, a nie po niej.

Digitalizacja i zdalny monitoring

Digitalizacja łączy maszyny, narzędzia i systemy planowania. Pulpity nawigacyjne pokazują na bieżąco stan produkcji, ilości odpadów i zużycia energii. Menedżerowie widzą problemy w miarę ich powstawania.

Zdalny monitoring pozwala zespołom działać bez konieczności przebywania na miejscu. Inżynierowie analizują alarmy, trendy i nagrania wideo z bezpiecznych systemów. Taka konfiguracja zapewnia szybszą reakcję i bezpieczniejsze operacje.

Do typowych funkcji cyfrowych należą:

- Panele sterowania maszynami na żywo

- Przechowywanie danych w chmurze

- Zdalne alarmy i alerty

- Raporty dotyczące produkcji i energii

Cyfrowe bliźniaki dodają więcej wartości w niektórych zakładach. Symulują one cykle produkcyjne z wykorzystaniem rzeczywistych danych. Zespoły testują zmiany przed ich wprowadzeniem, co zmniejsza ryzyko i przyspiesza konfigurację.