Ձուլում, բարդ մետաղական մասերի արտադրության լայնորեն օգտագործվող արտադրական գործընթացը հաճախ հանդիպում է թերությունների, որոնք կարող են վտանգել արտադրանքի որակը և ֆունկցիոնալությունը: Այս թերությունների վերացումը ներառում է դրանց պատճառների ըմբռնումը, արդյունավետ լուծումների իրականացումը և կանխարգելիչ միջոցների ընդունումը:

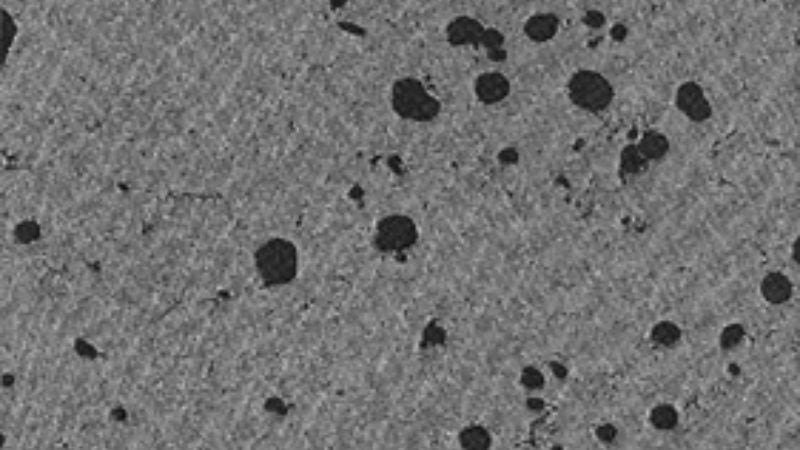

Ծակոտկենություն

Սահմանում:

Ծակոտկենությունը թերություն է, որի դեպքում ձուլման ներսում ձևավորվում են փոքր դատարկություններ կամ պղպջակներ՝ թակարդված գազերի կամ ոչ պատշաճ ամրացման պատճառով: Այն թուլացնում է ձուլման կառուցվածքային ամբողջականությունը՝ դարձնելով այն ոչ պիտանի ուժ կամ հերմետիկություն պահանջող կիրառությունների համար:

Պատճառները.

- Թակարդված օդ կամ գազեր. ներարկման ընթացքում հալած մետաղի մեջ ներթափանցված օդը առաջացնում է դատարկություններ, քանի որ օդը չի կարողանում դուրս գալ պնդացման ժամանակ:

- Անպատշաճ օդափոխություն. թաղանթի անբավարար օդափոխիչները կանխում են գազերի արտահոսքը՝ մեծացնելով ծակոտկենությունը:

- Անհանգիստ մետաղի հոսք. անկայուն կամ քաոսային հալված մետաղի հոսքը հանգեցնում է օդի թակարդի:

- Գազի թակարդում. բորբոսից ազատող նյութերի կամ քսանյութերի չափից ավելի օգտագործումը կարող է գազ առաջացնել խոռոչի ներսում:

Լուծումներ:

- Օպտիմալացնել օդափոխման համակարգը. պատշաճ օդափոխությունը թույլ է տալիս թակարդված գազերը դուրս պրծնել նախքան ամրացումը: Լվացքի հեղեղումների և օդափոխության լվացման միջոցների ավելացումը կարող է օգնել:

- Կարգավորեք ներարկման արագությունը. դանդաղեցրեք ներարկումը, որպեսզի նվազեցնի տուրբուլենտությունը և թույլ տաք մետաղի կանոնավոր հոսք:

- Վերահսկեք մետաղի ջերմաստիճանը: Պահպանեք մետաղի միատեսակ և օպտիմալ ջերմաստիճան՝ հարթ լցոնում ապահովելու համար:

- Օգտագործեք վակուումային համակարգեր. կիրառեք վակուումային օժանդակ գործընթաց՝ ձուլման միջից օդը և աղտոտիչները հեռացնելու համար:

Կանխարգելում:

- Նախագծեք վարարման ճիշտ համակարգեր. Ներառեք արտահոսքի ալիքներ՝ գազերը վերահղելու և մետաղի հարթ հոսք ապահովելու համար:

- Պահպանեք մետաղի կայուն ջերմաստիճանը. Խուսափեք գերտաքացումից կամ հանկարծակի սառեցումից՝ գազի արգելափակումը նվազեցնելու համար:

- Մաքուրի կանոնավոր սպասարկում. գազերի կուտակումը կանխելու համար մածանը մաքուր պահեք և զերծ աղտոտիչներից:

- Դարպասների և վազորդների պատշաճ ձևավորում. Համոզվեք, որ դարպասները և վազորդները բավականաչափ մեծ են, որպեսզի հեշտացնեն կաղապարի ամբողջական լցոնումը նվազագույն տուրբուլենտությամբ:

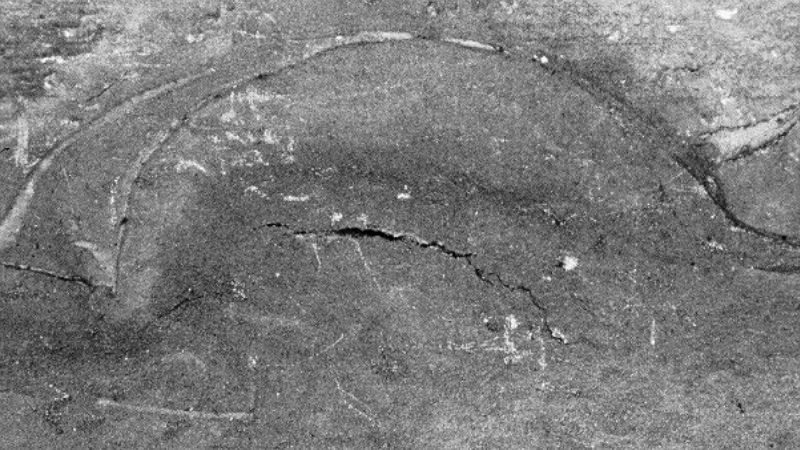

Սառը փակումներ

Սահմանում:

Սառը փակումները տեղի են ունենում, երբ հալած մետաղի երկու հոսքեր հանդիպում են, բայց չեն կարողանում պատշաճ կերպով միաձուլվել՝ թողնելով տեսանելի կար կամ թույլ կապ: Այս թերությունը ազդում է ինչպես ձուլման տեսքի, այնպես էլ ամրության վրա:

Պատճառները.

- Մետաղի ցածր ջերմաստիճան. անբավարար ջերմաստիճանը հանգեցնում է հալած մետաղի վաղաժամ ամրացմանը:

- Դանդաղ ներարկման արագություն. մետաղի հոսքի հետաձգումը հանգեցնում է մասնակի սառեցման մինչև միաձուլումը:

- Մետաղական վատ հոսք. դարպասի վատ դիզայնի պատճառով մետաղի անկանոն հոսքը նպաստում է թերի միաձուլմանը:

- Անբավարար օդափոխություն. թակարդված օդը կարող է խաթարել հալած մետաղի հոսքերի միացումը:

Լուծումներ:

- Բարձրացրեք մետաղի ջերմաստիճանը. բարձրացրեք ջերմաստիճանը՝ ապահովելու համար հալած մետաղի հոսքը և պատշաճ կերպով միաձուլվելը:

- Օպտիմալացնել ներարկման արագությունը. կարգավորեք արագությունը մետաղի հարթ և շարունակական հոսքի հասնելու համար:

- Բարելավել դարպասների դիզայնը. Համոզվեք, որ դարպասները տեղադրված են հոսքը արդյունավետորեն ուղղորդելու համար:

- Օդափոխման ավելի լավ տեղակայում. օդափոխիչներ ավելացրեք առանցքային տարածքներում, որպեսզի ապահովեք թակարդված օդի արտամղումը:

Կանխարգելում:

- Հետևողականորեն վերահսկեք մետաղի ջերմաստիճանը. գործընթացի ընթացքում ապահովեք հալած մետաղի միատեսակ տաքացում:

- Թիթեղի ջերմաստիճանի կանոնավոր ստուգումներ. Պահպանեք թաղանթի օպտիմալ ջերմաստիճանը՝ վաղաժամ սառեցումը կանխելու համար:

- Դարպասի տեղադրության ճիշտ ձևավորում. Դարպասները ռազմավարականորեն տեղադրեք՝ մետաղի հոսքը ուժեղացնելու և տուրբուլենտությունը նվազեցնելու համար:

- Պահպանեք ներարկման օպտիմալ արագությունը. հավասարակշռեք արագությունը՝ սառչելուց խուսափելու համար՝ միաժամանակ ապահովելով հետևողական լցոնում:

Թեժ կետեր

Սահմանում:

Թեժ կետերը թաղանթի ներսում գերտաքացման տեղայնացված տարածքներն են, որոնք հանգեցնում են անհավասար սառեցման և այնպիսի թերությունների, ինչպիսիք են ծռվելը կամ չափերի անհամապատասխանությունը ձուլման մեջ:

Պատճառները.

- Անհավասարաչափ ջերմաստիճան. անհամապատասխան սառեցումը ստեղծում է չափազանց ջերմության կուտակման գոտիներ:

- Սառեցման վատ ձևավորում. մայթում արդյունավետ հովացման ուղիների բացակայությունը առաջացնում է տեղայնացված թեժ կետեր:

- Անբավարար քսում. քսայուղի անբավարար կամ անհավասար կիրառումը կարող է խորացնել ջերմային խնդիրները:

- Մետաղների կուտակում. որոշակի հատվածներում մետաղի ավելցուկը կարող է ավելի երկար պահել ջերմությունը:

Լուծումներ:

- Հավասարակշռել սառեցման ալիքները. նախագծել հովացման ալիքների օպտիմիզացված ցանց ջերմությունը միատեսակ ցրելու համար:

- Կարգավորեք մածուկի ջերմաստիճանը. սերտորեն վերահսկեք և կարգավորեք ձուլվածքի ջերմաստիճանը արտադրության ընթացքում:

- Օպտիմալացնել յուղումը. Ապահովել բարձրորակ քսանյութերի հետևողական և համարժեք կիրառություն:

- Փոփոխել մասերի դիզայնը. վերացնել հաստ հատվածները, որոնք հակված են ջերմության պահպանմանը:

Կանխարգելում:

- Սառեցման համակարգի կանոնավոր սպասարկում. մաքրեք հովացման ուղիները և ստուգեք խցանումների կամ անարդյունավետության համար:

- Ջերմաստիճանի պատշաճ վերահսկում. օգտագործեք ջերմաստիճանի մոնիտորինգի առաջադեմ համակարգեր՝ միատեսակ սառեցում ապահովելու համար:

- Հետևողական քսայուղային կիրառում. Ներդրումներ կատարեք քսման ավտոմատ համակարգերում՝ միասնական քանակություն կիրառելու համար:

- Ջերմային բաշխման մոնիտոր. Օգտագործեք ջերմային պատկերներ՝ արտադրության ընթացքում ջերմության կոնցենտրացիայի կետերը հայտնաբերելու համար:

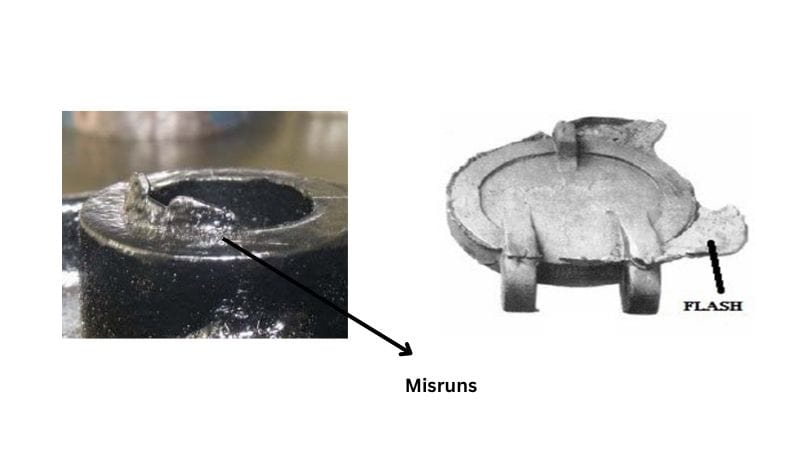

Misruns/Կարճ կրակոցներ

Սահմանում:

Misruns կամ կարճ կրակոցներ տեղի են ունենում, երբ հալած մետաղը չի կարողանում ամբողջությամբ լցնել ձուլվածքի խոռոչը, ինչի հետևանքով ձուլման հատվածները թերի են կամ բացակայում:

Պատճառները.

- Անբավարար մետաղի ծավալ. հալած մետաղի ծավալը անբավարար է խոռոչը լցնելու համար:

- Ներարկման ցածր ճնշում. անբավարար ճնշումը խանգարում է մետաղի ամբողջական տարածմանը:

- Մետաղական վատ հոսք. խոչընդոտները կամ դարպասի վատ դիզայնը խոչընդոտում են պատշաճ հոսքին:

- Սառը թաղանթի ջերմաստիճան. Սառը մատրիցը առաջացնում է հալած մետաղի վաղաժամ ամրացում:

Լուծումներ:

- Բարձրացնել մետաղի ծավալը. համոզվեք, որ մետաղի համապատասխան ծավալը հասանելի է յուրաքանչյուր կրակոցի համար:

- Կարգավորեք ներարկման ճնշումը. Բարձրացրեք ճնշումը՝ ապահովելու համար, որ մետաղն ամբողջությամբ լցնի կաղապարը:

- Օպտիմալացնել դարպասի տեղադրությունը. Տեղադրեք դարպասները՝ միատեսակ լցոնման և հարթ հոսքի խթանման համար:

- Պատշաճ տաքացնել մեռնելը. նախապես տաքացրե՛ք թաղանթը վաղաժամ ամրացումը կանխելու համար:

Կանխարգելում:

- Կրակոցի ծավալի կանոնավոր ստուգում. Համոզվեք, որ յուրաքանչյուր կրակոցում կա հալած մետաղի ճիշտ քանակություն:

- Պահպանեք մածուկի կայուն ջերմաստիճանը. օգտագործեք մածուկի տաքացուցիչներ կամ ջերմաստիճանի կարգավորիչներ:

- Runner System-ի պատշաճ ձևավորում. Նախագծեք վազորդներ՝ հեշտ և ամբողջական մետաղի հոսքը հեշտացնելու համար:

- Մոնիտորի ներարկման պարամետրեր. Պարբերաբար ստուգեք և կարգավորեք ճնշումը, արագությունը և ժամանակը:

Ֆլեշ

Սահմանում:

Ֆլեշը բարակ, ավելցուկային մետաղական շերտ է, որը ձևավորվում է ձուլման եզրերին՝ մետաղի արտահոսքի պատճառով, միջատային մակերևույթների բացերից:

Պատճառները.

- Ավելորդ ներարկման ճնշում. բարձր ճնշումը ստիպում է մետաղին դուրս գալ մատրիցայի խոռոչից:

- Մաշված մակերևույթներ. մաշված եզրերի պատճառով ժամանակի ընթացքում առաջանում են բացեր:

- Անբավարար սեղմող ուժ. թույլ կռվան թույլ է տալիս մետաղը թափանցել միջով:

- Սխալ դասավորված մատրիցներ. սխալ դասավորվածությունը տարածք է ստեղծում մետաղի արտահոսքի համար:

Լուծումներ:

- Կարգավորեք ներարկման ճնշումը. նվազեցրեք ավելորդ ճնշումը՝ ելքը կանխելու համար:

- Վերանորոգեք/փոխարինեք մաշված մատրիցները. Վերականգնեք մատիտի եզրերը կամ փոխարինեք մաշված գործիքները:

- Բարձրացնել սեղմող ուժը. Ապահովել բավարար ուժ՝ բաժանող մակերեսները կնքելու համար:

- Թիթեղների ճիշտ հավասարեցում. Պարբերաբար ստուգեք և կարգավորեք հավասարեցումը բացերը վերացնելու համար:

Կանխարգելում:

- Հերթական սպասարկում: Հաճախակի ստուգեք բաժանարար գծերը և հերմետիկ մակերեսները:

- Մոնիտորը սեղմող ուժ. Ապահովեք, որ մեռնելը ապահով կերպով սեղմված է արտադրության ընթացքում:

- Հաճախակի ստուգեք Die Alignment-ը. Պլանավորեք պարբերական հավասարեցման ճշգրտումներ:

- Բաժանման գծի պատշաճ ձևավորում. Նախագծեք բաժանման գիծը նվազագույնի հասցնելու հնարավոր արտահոսքի ուղիները:

Նեղացում

Սահմանում:

Կծկումը թերության տեսակ է, որտեղ խոռոչներ կամ բացեր են հայտնվում ձուլման կամ դրա մակերեսի վրա՝ սառեցման ժամանակ անհավասար ամրացման պատճառով:

Պատճառները.

- Անհավասար պատի հաստությունը, որն առաջացնում է ոչ միասնական սառեցում:

- Պնդացման ժամանակ հալած մետաղի անբավարար սնուցում:

- Սառեցման վատ դիզայն:

- Ներարկման ցածր ճնշում կամ ճնշման պահպանման կարճ ժամանակ:

Լուծումներ:

- Օպտիմալացնել մասերի դիզայնը՝ ապահովելու պատի միասնական հաստությունը:

- Պնդացման ժամանակ լրացուցիչ նյութ մատակարարելու համար օգտագործեք սնուցիչներ կամ բարձրացնող սարքեր:

- Բարելավել ձողերի սառեցումը` ապահովելու վերահսկվող ամրացում:

- Բարձրացնել ներարկման ճնշումը և երկարացնել ճնշման պահպանման ժամանակը:

Կանխարգելում:

- Ձուլվածքների ձևավորում՝ հետևողական պատի հաստությամբ:

- Կատարեք պատշաճ հովացման վերլուծություն՝ թեժ կետերից խուսափելու համար:

- Պարբերաբար վերահսկեք և կարգավորեք գործընթացի պարամետրերը, ինչպիսիք են ներարկման ճնշումը և ժամանակը:

Ներառում

Սահմանում:

Ներառումները օտար նյութի անկանոն ձևի մասնիկներ են, ինչպիսիք են խարամը կամ օքսիդները, որոնք թակարդում են ձուլման մեջ՝ առաջացնելով ներքին թուլություններ կամ մակերեսային թերություններ:

Պատճառները.

- Անմաքուր կամ անմաքուր հալած մետաղ:

- Խարամը կամ բեկորները չեն հեռացվում շերեփի ժամանակ:

- Ձեռքի խոռոչի կամ գործիքների վատ մաքրում:

- Հալած մետաղի անբավարար խառնումը կամ խառնումը:

Լուծումներ:

- Օգտագործեք վառարանի բարձր մաքրության լիցքավորում և մանրակրկիտ մաքրեք շերեփներն ու գործիքները:

- Լցնելուց առաջ քամել խարամն ու բեկորները հալած մետաղից:

- Յուրաքանչյուր արտադրական ցիկլից առաջ մաքրեք ձողերը և կաղապարի խոռոչը:

- Բարելավել մետաղի մաքրման գործընթացը, օրինակ՝ գազազերծումը կամ զտումը:

Կանխարգելում:

- Ապահովել մաքուր և վերահսկվող հալման գործընթացը:

- Օգտագործեք բորբոսից ազատող նյութեր, որոնք նվազեցնում են աղտոտման ռիսկերը:

- Պարբերաբար ստուգեք և մաքրեք մեմբրանի խոռոչը և սարքավորումները:

Ճաքեր

Սահմանում:

Ճեղքերը մակերեսի կամ ձուլվածքի ներսում գծային կամ անկանոն կոտրվածքներ են, որոնք կարող են առաջանալ ամրացման ընթացքում կամ հետո՝ առաձգական լարումների պատճառով:

Պատճառները.

- Անհավասար ամրացում մատրիցայի ջերմաստիճանի վատ վերահսկման պատճառով:

- Պատերի ոչ միատեսակ հաստությամբ առաջացած աննորմալ նեղացում:

- Չափազանց ներքին սթրես կամ անհավասարակշռություն արտամղման ժամանակ:

- Անհամապատասխան խառնուրդի կազմը չափազանց վնասակար տարրերով:

Լուծումներ:

- Օպտիմալացրեք մատրիցայի ջերմաստիճանը առաջարկվող միջակայքում (180°C–280°C):

- Նախագծեք ձուլվածքներ պատի միատեսակ հաստությամբ՝ նեղացման սթրեսները կանխելու համար:

- Հավասարակշռեք արտամղման ուժերը՝ կարգավորելով կամ ավելացնելով արտամղման պտուտակներ:

- Ապահովեք համաձուլվածքի համապատասխան կազմը՝ վերահսկելով Fe-ի նման վնասակար տարրերը:

Կանխարգելում:

- Օգտագործեք մոդելավորման գործիքներ՝ լավ հավասարակշռված կառույցներ նախագծելու համար:

- Պահպանեք ձուլվածքի ջերմաստիճանի համապատասխանությունը պատշաճ ջեռուցման համակարգերով:

- Պարբերաբար վերահսկեք խառնուրդի կազմը ձուլման ժամանակ:

Քաշում և զոդում

Սահմանում:

Քարշուկները շերտի նման քերծվածքներ են, որոնք առաջանում են արտանետման ժամանակ վնասվելու կամ շփման հետևանքով, մինչդեռ զոդումը տեղի է ունենում, երբ հալած մետաղը աննորմալ կերպով կպչում է թաղանթին՝ թողնելով նյութական նստվածքներ:

Պատճառները.

- Անբավարար քաշային անկյունները կամ ներքևի հատվածները ձուլման վրա:

- Վնասված կամ կոպիտ ձևի խոռոչի մակերեսներ:

- Գերտաքացվող հալած մետաղի կամ ձուլվածքի ջերմաստիճանը:

- Անորակ բորբոս ազատող նյութ կամ անբավարար քսում:

Լուծումներ:

- Բարձրացրեք ձգվող անկյունները և վերացրեք ներքևի հատվածները:

- Վերանորոգեք և փայլեցրեք մեմբրանի խոռոչը՝ մակերեսի կոշտությունը բարելավելու համար:

- Կարգավորեք հալած մետաղի և ձուլվածքի ջերմաստիճանը օպտիմալ միջակայքում:

- Օգտագործեք բարձրորակ բորբոս ազատող նյութեր և պատշաճ կերպով յուղեք ձողերը:

Կանխարգելում:

- Օպտիմալացնել մասերի ձևավորումը ճիշտ գծագրման անկյուններով:

- Կատարեք կանոնավոր սպասարկում և փայլեցում:

- Վերահսկել և վերահսկել ջերմաստիճանը գերտաքացումից խուսափելու համար:

Բշտիկներ

Սահմանում:

Բշտիկները ձուլման մակերևույթի վրա առաջացած ուռուցիկներ կամ բարձրացված տարածքներ են, որոնք առաջանում են պնդացման ժամանակ մակերեսի տակ արգելափակված գազի ընդլայնման հետևանքով:

Պատճառները.

- Վատ օդափոխման դիզայն մեռնում:

- Բորբոսը ազատող նյութերի կամ քսանյութերի չափից ավելի օգտագործումը:

- Հալած մետաղի անբավարար գազազերծում:

- Գերտաքացած ձուլվածքի ջերմաստիճանը հանգեցնում է ուժի նվազմանը:

Լուծումներ:

- Բարելավեք օդափոխման համակարգը՝ ավելացնելով օդափոխման և արտահոսքի ալիքներ:

- Օպտիմալացնել բորբոսից ազատող նյութերի քանակը և նվազեցնել ավելորդ օգտագործումը:

- Կատարել պատշաճ գազազերծում հալման ժամանակ:

- Գազի ընդլայնումը նվազագույնի հասցնելու համար խնդրահարույց տարածքներում ցածր ջերմաստիճանը:

Կանխարգելում:

- Ապահովել արդյունավետ օդափոխման և արտահոսքի համակարգեր մատրիցում:

- Պահպանեք ձուլվածքի և հալած մետաղի կայուն ջերմաստիճանը:

- Օգտագործեք բարձրորակ և պատշաճ կերպով կիրառվող բորբոսից ազատող միջոցներ:

Դեֆորմացիա

Սահմանում:

Դեֆորմացիան տեղի է ունենում, երբ ձուլվածքը շեղվում է իր նախատեսված ձևից՝ ներքին սթրեսների կամ ոչ պատշաճ հովացման պատճառով:

Պատճառները.

- Անհավասար պատի հաստությունը, որն առաջացնում է անհամապատասխան ամրացում:

- Անհավասարակշռված արտամղման ուժեր.

- Ներքին սթրեսի ավելցուկ կուտակում:

- Սառեցման վատ դիզայն:

Լուծումներ:

- Հավասարակշռված պատի հաստությամբ նախագծված ձուլվածքներ:

- Օպտիմալացնել արտամղման համակարգերը` ապահովելու միասնական արտանետում:

- Օգտագործեք վերահսկվող հովացման համակարգեր՝ հավասարաչափ ամրացման համար:

- Նվազեցրեք ներքին սթրեսը՝ օպտիմալացնելով գործընթացի պարամետրերը:

Կանխարգելում:

- Կատարեք սիմուլյացիաներ՝ կանխատեսելու և ուղղելու նեղացման օրինաչափությունները:

- Պարբերաբար ստուգեք և կարգավորեք արտանետման մեխանիզմը:

- Հետևեք հովացման համակարգերին հետևողականության համար:

Հոսքի նշաններ

Սահմանում:

Հոսքի նշանները ալիքային մակերևույթի գծեր են կամ գունաթափում, որը առաջանում է լցոնման ժամանակ անկանոն հալված մետաղի հոսքի հետևանքով:

Պատճառները.

- Ներարկման ցածր արագություն կամ ճնշում:

- Սառը հալած մետաղի ջերմաստիճանը:

- Ջերմաստիճանի վատ վերահսկում:

- Դարպասի համակարգի վատ ձևավորում:

Լուծումներ:

- Բարձրացրեք ներարկման արագությունը և ճնշումը՝ սահուն հոսք ապահովելու համար:

- Բարձրացրեք հալած մետաղի և ձուլվածքի ջերմաստիճանը մինչև առաջարկվող մակարդակները:

- Օպտիմալացրեք ձուլվածքի ջերմաստիճանը միատեսակ լցոնումը պահպանելու համար:

- Վերանախագծել դարպասների համակարգը մետաղի ավելի լավ հոսքի համար:

Կանխարգելում:

- Դիտեք և պահպանեք ճիշտ ջերմաստիճանը ձուլման ընթացքում:

- Պարբերաբար ստուգեք և կարգավորեք ներարկման պարամետրերը:

- Մոդելավորել հոսքի օրինաչափությունները՝ դարպասների դիզայնը օպտիմալացնելու համար:

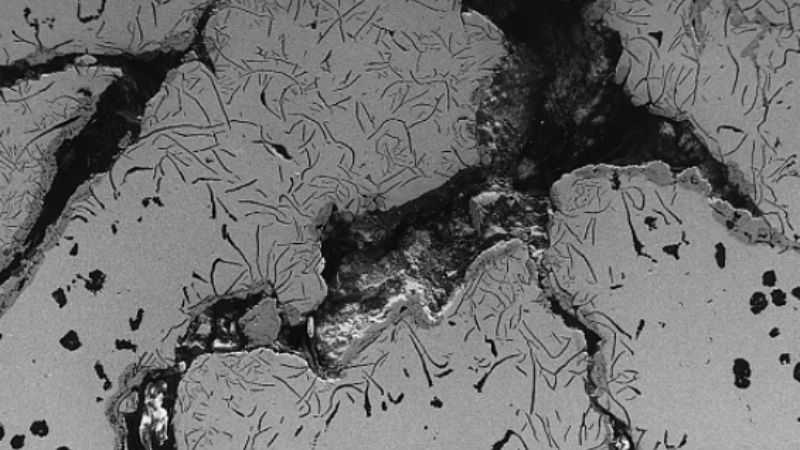

Լամինացիաներ

Սահմանում:

Շերտավորումները շերտավոր թերություններ են, որոնք առաջանում են, երբ հալած մետաղը պատշաճ կերպով չի միաձուլվում՝ ստեղծելով թույլ, շերտավոր շրջաններ:

Պատճառները.

- Դարպասի ոչ պատշաճ տեղադրությունը խանգարում է հարթ մետաղի հոսքին:

- Հալած մետաղի աղտոտիչներ.

- Սառը հալած մետաղ կամ ցածր ջերմաստիճան:

Լուծումներ:

- Դարպասի և վազող համակարգերի վերանախագծում՝ հոսքի ընդհատումները նվազեցնելու համար:

- Օգտագործեք մաքուր, բարձրորակ հալած մետաղ՝ առանց աղտոտիչների:

- Ամբողջական միաձուլման համար բարձրացրեք հալած մետաղի և ձուլվածքի ջերմաստիճանը:

Կանխարգելում:

- Պարբերաբար մաքրեք մեմբրանի խոռոչը:

- Օպտիմալացնել դարպասների և ներարկման համակարգերը:

- Հետևողականորեն վերահսկել և վերահսկել ջերմաստիճանը:

Լվացարաններ

Սահմանում:

Լվացարանները ձուլման մակերևույթի վրա իջումներ կամ խորշեր են, որոնք առաջանում են նեղացման ժամանակ անբավարար սնուցման հետևանքով:

Պատճառները.

- Անհավասար պատի հաստությունը, որը հանգեցնում է տեղայնացված նեղացման:

- Անբավարար ամրացման ճնշում:

- Վատ օդափոխությունը կանխում է պատշաճ կերակրումը:

Լուծումներ:

- Նախագծեք ձուլվածքներ պատերի հավասար հաստությամբ՝ անհավասար նեղացումից խուսափելու համար:

- Բարձրացնել պահող ճնշումը պնդացման ժամանակ:

- Բարելավեք օդափոխությունը՝ կերակրումը հեշտացնելու համար:

Կանխարգելում:

- Անցկացրեք ջերմային վերլուծություն ձուլվածքի նախագծման ժամանակ՝ թեժ կետերից խուսափելու համար:

- Դիտարկեք ներարկման պարամետրերը և ճնշման հետևողականությունը:

Հաճախակի տրվող հարցեր

Որո՞նք են ձուլման տարբեր տեսակները:

Ձուլումը արտադրական գործընթաց է, որն օգտագործվում է մետաղական մասերի արտադրության համար՝ տարբեր տեսակներով, որոնք հարմարեցված են հատուկ նյութերի, դիզայնի և կիրառման համար: Բարձր ճնշման և ցածր ճնշման ձուլումը սովորաբար օգտագործվում է բարձր ճշգրտության մասերի համար, մինչդեռ գրավիտացիոն և վակուումային ձուլումը նվազագույնի են հասցնում այնպիսի թերություններ, ինչպիսիք են ծակոտկենությունը:

Առաջադեմ մեթոդները, ինչպիսիք են քամած ձուլումը և հիբրիդային հավելումների արտադրությունը, առաջարկում են ուժեղացված ուժ, նվազեցված թերություններ և դիզայնի ավելի մեծ ճկունություն մասնագիտացված կիրառությունների համար:

Կարո՞ղ եք բացատրել ձուլման գործընթացը:

Ձուլման գործընթացը ներառում է մետաղը հալեցնելը, այն ներարկել բազմակի օգտագործման պողպատե կաղապարի մեջ բարձր ճնշման տակ, սառեցնել այն՝ ձևը ամրացնելու համար, այնուհետև հեռացնել պատրաստի մասը:

Գործընթացը արագ և ճշգրիտ է՝ արտադրելով բարձրորակ դետալներ՝ մանրամասն դիզայնով, որոնք կարող են պահանջել նվազագույն հարդարում: