Pregled niskotlačnog tlačnog lijevanja

Niska lijevanje pod pritiskom je proces oblikovanja metala koji stvara visokokvalitetne dijelove korištenjem kontroliranog pritiska za punjenje kalupa rastaljenim metalom. Ova metoda nudi prednosti u kvaliteti i preciznosti u usporedbi s tradicionalnim tehnikama lijevanja.

Definicija i načela

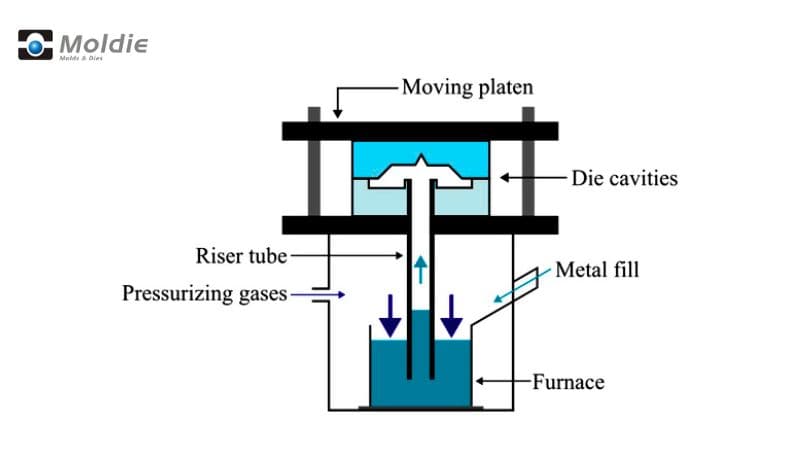

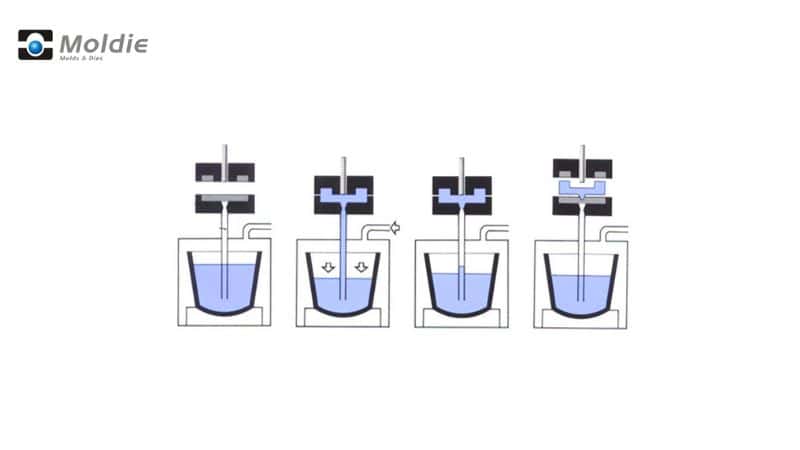

Lijevanje pod niskim tlakom (LPDC) koristi pritisak za potiskivanje rastaljenog metala prema gore u šupljinu kalupa. U ovom procesu, peć pod tlakom koja sadrži rastaljeni metal nalazi se ispod matrice. Kada se tlak poveća (obično 0,2-1,0 bar), on tjera metal gore kroz dovodnu cijev u kalup.

Metal polako i ravnomjerno ispunjava matricu, stvarajući manje nedostataka nego druge metode lijevanja. Nakon što se metal skrutne, pritisak popušta i neiskorišteni metal teče natrag u peć.

Povijest i razvoj

Lijevanje pod niskim pritiskom pojavilo se sredinom 20. stoljeća kada su proizvođači tražili učinkovitije metode lijevanja. Automobilska industrija pokrenula je velik dio svog ranog razvoja, tražeći načine za proizvodnju lakših, jačih komponenti.

Proces je postao popularan 1950-ih i 1960-ih kada su ga proizvođači automobila počeli koristiti za kotače i dijelove motora.

Tijekom vremena, poboljšanja u sustavima kontrole tlaka, dizajnu kalupa i metalnim legurama učinila su proces pouzdanijim i svestranijim. Računalno modeliranje sada pomaže optimizirati punjenje i hlađenje kalupa.

Oprema i strojevi

Lijevanje pod niskim pritiskom zahtijeva specijalizirana oprema za postizanje kvalitetnih rezultata.

Konstrukcija i materijali

Matrice za niskotlačno lijevanje obično se izrađuju od alatnog čelika H13 zbog njegove izvrsne otpornosti na toplinu i trajnosti. Ove matrice imaju složene kanale za hlađenje dizajnirane za kontrolu brzina skrućivanja što pomaže u sprječavanju nedostataka poput poroznosti i skupljanja.

Dizajni matrica obično uključuju:

- Višestruke šupljine za veće stope proizvodnje

- Pažljivo postavljeni otvori za ispuštanje zarobljenih plinova

- Igle za izbacivanje za glatko uklanjanje dijelova

Matrice moraju izdržati ponovljene cikluse zagrijavanja i hlađenja bez pucanja.

Sada neki proizvođači koristite 3D ispis za izradu matrica s konformnim kanalima za hlađenje koji slijede konture dijela. To poboljšava učinkovitost hlađenja i skraćuje vrijeme ciklusa.

Peći i sustavi za držanje

Sustav peći srce je bilo koje operacije tlačnog lijevanja pod niskim pritiskom. Obično ćete koristiti električne otporne peći koje održavaju preciznu kontrolu temperature rastaljenog metala.

Većina modernih sustava uključuje:

- Držne peći kapaciteta od 300-2000 kg

- Sustavi kontrole temperature (±5°C preciznost)

- Komore pod tlakom za potiskivanje metala prema gore u matricu

Peć se povezuje s matricom kroz usponsku cijev, obično izrađenu od keramičkih materijala koji mogu izdržati visoke temperature. Ova cijev prenosi rastaljeni metal iz peći u šupljinu matrice.

Neki sustavi sada imaju dvostruke komore – jednu za taljenje i jednu za držanje, što daje bolju kontrolu nad kvalitetom metala dok proizvodnja ne prestaje teći.

Sustavi upravljanja i nadzora

Moderni niskotlačni strojevi za tlačno lijevanje imaju sofisticirane upravljačke sustave koji nadziru svaki aspekt procesa.

Ključne upravljačke značajke uključuju:

- Programabilni profili tlaka (obično 0,2-1,0 bara)

- Praćenje temperature u stvarnom vremenu na više točaka

- Automatizirani sustavi za podmazivanje kalupa

- Kontrole vremena ciklusa

Većina strojeva koristi PLC (Programmable Logic Controller) sustave sa sučeljima zaslona osjetljivog na dodir. Oni vam omogućuju pohranjivanje i ponovno pozivanje postavki za različite dijelove.

Neki napredni sustavi čak uključuju AI za optimizaciju parametara na temelju prethodnih proizvodnih serija.

Procesni parametri i optimizacija

Uspješno lijevanje pod niskim pritiskom ovisi o pažljivoj kontroli nekoliko ključnih procesnih varijabli. Prava kombinacija tlaka, temperature i tehnika punjenja izravno utječe na kvalitetu vaših konačnih odljevaka i učinkovitost proizvodnje.

Kontrola i regulacija tlaka

Tipični rasponi tlaka koji se koriste u ovom procesu su između 0,3 i 1,5 bara, što je vrlo nisko u usporedbi s drugim metodama lijevanja.

Vaš proces će obično uključivati više faza pritiska:

- Tlak podizanja: Početni tlak za podizanje rastaljenog metala

- Vrijeme podizanja: Trajanje početne primjene pritiska

- Pritisak punjenja: Pritisak primijenjen tijekom punjenja kalupa

- Vrijeme punjenja: Koliko dugo se održava tlak punjenja

Ovi parametri zahtijevaju pažljivo podešavanje na temelju vaše specifične geometrije dijela. Premali tlak može rezultirati nepotpunim punjenjem, dok višak tlaka može uzrokovati turbulenciju i zadržavanje plina.

Upravljanje temperaturom

Kontrola temperature utječe i na fluidnost metala i na obrasce skrućivanja u vašim odljevcima. Morat ćete pratiti nekoliko temperaturnih zona:

Temperatura rastaljenog metala treba održavati unutar uskog raspona prikladnog za vašu specifičnu leguru.

Temperatura kalupa mora se kontrolirati kroz kanale grijanja/hlađenja. Nejednake temperature kalupa mogu uzrokovati nedostatke poput hladnog zatvaranja ili preranog skrućivanja.

Brzina hlađenja utječe na mikrostrukturu i mehanička svojstva vašeg finalnog proizvoda koja se obično reguliraju strateškim postavljanjem kanala za hlađenje i protokom rashladnog sredstva.

Tehnike punjenja kalupa

Način na koji metal teče u vaš kalup značajno utječe na kvalitetu lijevanja. Kontrolirano, glatko punjenje smanjuje turbulenciju i zadržavanje plina.

Kontrola stope punjenja postiže se preciznom primjenom pritiska. Idealna brzina punjenja ovisi o složenosti vašeg dijela. Tanji dijelovi obično zahtijevaju brže punjenje kako bi se spriječilo prerano skrućivanje.

Dizajn vratašca radi zajedno s parametrima tlaka za usmjeravanje protoka metala.

Materijali koji se koriste u lijevanju pod niskim pritiskom

Aluminijske legure

Aluminij je najčešći metal koji se koristi u lijevanju pod niskim pritiskom.

Popularne aluminijske legure uključuju A356 i A357, koje pružaju izvrsnu fluidnost tijekom lijevanja i dobru čvrstoću nakon skrućivanja.

Jedna od prednosti aluminija je mogućnost recikliranja, što ga čini ekološki prihvatljivim u usporedbi s nekim alternativama.

Legure magnezija

Magnezijeve legure nude čak i manju težinu od aluminija, što ih čini sve popularnijima u industrijama gdje je ušteda težine kritična. Ove legure su oko 33% lakše od aluminija i 75% lakše od čelika.

Uobičajene legure magnezija za lijevanje pod niskim pritiskom uključuju AZ91D i AM60B. Omogućuju izvrsne omjere čvrstoće i težine i dobru sposobnost lijevanja u procesu niskog tlaka.

Budući da magnezij ima izvrsnu vibraciju, obično se koristi u aplikacijama kao što su elektronička kućišta i kućišta električnih alata.

bakrene legure

Bakar legure donose jedinstvena svojstva niskotlačnom tlačnom lijevanju, uključujući iznimnu električnu i toplinsku vodljivost.

Uobičajene bakrene legure koje se koriste uključuju varijante bronce i mesinga koje se koriste u vodovodnim instalacijama, brodskoj opremi i električnim priključcima. Njihova prirodna antimikrobna svojstva također ih čine vrijednima u primjeni medicinske opreme.

Prednosti i ograničenja LPDC-a

Kvaliteta i preciznost

Lijevanje pod niskim pritiskom proizvodi dijelove s izvrsnim vrijednostima čvrstoće i mehaničkim svojstvima. Spor, kontroliran proces punjenja smanjuje turbulenciju i zarobljenost zraka, što rezultira manjim brojem nedostataka i problema s poroznošću u usporedbi s visokotlačnim metodama.

LPDC ima bolju završnu obradu, što može smanjiti vašu potrebu za dodatnim završnim obradama. Ovo štedi vrijeme i resurse u vašoj proizvodnoj liniji.

Proces omogućuje precizniju kontrolu nad protokom metala, što dovodi do dosljednije kvalitete dijelova kroz proizvodne serije. Možete postići strože tolerancije i bolju točnost dimenzija pomoću lijevanja pod niskim pritiskom.

Pješčane jezgre mogu se koristiti s LPDC-om, omogućujući vam stvaranje složenijih unutarnjih geometrija koje bi bile teške ili nemoguće s visokotlačnim metodama.

Ekonomska učinkovitost

Troškovi opreme za lijevanje pod niskim pritiskom općenito su niži od alternativa pod visokim pritiskom, što ga čini pristupačnijim ako započinjete ili širite poslovanje s ograničenim proračunom.

LPDC kalupi obično traju dulje budući da su izloženi manjem trošenju i toplinskom stresu nego visokotlačni kalupi. To produljuje životni vijek alata i poboljšava vaš povrat ulaganja.

Potrošnja energije često je niža s LPDC u usporedbi s visokotlačnim metodama, što potencijalno smanjuje vaše operativne troškove tijekom vremena.

Ograničenja materijala i dizajna

Iako je svestran, LPDC ima sporije cikluse lijevanja od visokotlačnih metoda.

Nadalje, postupak možda nije idealan za sve materijale.

Za LPDC postoje ograničenja veličine. Vrlo velike komponente mogu zahtijevati alternativne metode proizvodnje ili specijaliziranu opremu.

LPDC ima ograničenja u debljini. Možete se suočiti s izazovima s dizajnom iznimno tankih stijenki koji zahtijevaju više pritiske dostupne u HPDC-u.

Često postavljana pitanja

Koja je primjena LPDC-a?

- Automobili: Kotači, glave cilindra, blokovi motora, komponente ovjesa.

- Aerospace: Lopatice turbina, strukturni dijelovi, komponente od lakih legura.

- Industrijski strojevi: Kućišta pumpi, tijela ventila, hidrauličke komponente.

- Elektrika/elektronika: Hladnjaci, kućišta motora, vodljivi dijelovi.

- Roba široke potrošnje: Posuđe, dijelovi aparata, ukrasni elementi.

- Prijevoz: Željezničke komponente, dijelovi brodskih motora.

- Obnovljiva energija: Dijelovi vjetroturbina, okviri solarnih panela.

- Dijelovi složene geometrije: Komponente visoke čvrstoće tankih stijenki s preciznim tolerancijama.

Možete li objasniti razlike između lijevanja pod niskim i visokim pritiskom?

Lijevanje pod visokim tlakom koristi puno veći tlak (70-700 bara) u usporedbi s niskim tlakom (0,2-0,7 bara). Visokotlačna metoda ubrizgava metal vodoravno pri velikim brzinama.

Niski tlak koristi nježnije okomito punjenje koje smanjuje turbulenciju i zadržavanje zraka. Visokotlačni lijev pod pritiskom ima kraća vremena ciklusa, ali više potencijala za defekte poroznosti.

Kakvo je lijevanje pod niskim pritiskom u usporedbi s gravitacijskim lijevanjem u smislu proizvodnje i kvalitete?

Lijevanje pod niskim pritiskom nudi bolju kontrolu nad protokom metala od lijevanja pod pritiskom. Dobit ćete dosljedniju kvalitetu dijelova i bolje ispunjavanje složenih oblika.

Gravitacijski tlačni lijev oslanja se isključivo na gravitaciju za ispunjavanje kalupa, što ograničava složenost dijelova koje možete proizvesti. Metode niskog tlaka mogu ispuniti tanje dijelove i zamršenije dizajne.