Le moulage sous pression en chambre froide joue un rôle essentiel dans la fabrication moderne en façonnant des pièces robustes et précises à partir de métaux à point de fusion élevé. Ce procédé consiste à injecter du métal en fusion sous haute pression dans un moule pour créer des composants complexes et durables. Cette méthode est largement utilisée dans les industries qui exigent précision, efficacité et performances fiables.

En explorant le fonctionnement du procédé de fabrication, les matériaux utilisés et ses applications, on comprend mieux pourquoi les fabricants font appel au moulage sous pression en chambre froide pour des pièces répondant à des normes exigeantes. Les sections suivantes détaillent le procédé, le comparent au moulage sous pression en chambre chaude et mettent en avant ses applications.

Qu'est-ce que le moulage sous pression en chambre froide ?

Le moulage sous pression en chambre froide est un procédé de moulage des métaux utilisé pour travailler des alliages à point de fusion élevé, tels que l'aluminium, le cuivre et le magnésium. Il utilise un four de fusion séparé et un système d'injection externe pour former des pièces précises et durables. haute pression.

Le moulage sous pression en chambre froide est une méthode dans laquelle le métal en fusion est transféré d'un four vers un four séparé. chambre d'injectionUn piston force ensuite le métal en fusion dans une matrice en acier sous haute pression.

Ce procédé diffère du moulage sous pression en chambre chaude car le système d'injection n'est pas immergé dans le métal en fusion. En séparant le four de fusion et le système d'injection, les fabricants peuvent utiliser des métaux qui, autrement, provoqueraient la corrosion ou l'usure des équipements de la chambre chaude. Le moulage sous pression en chambre froide est donc le choix privilégié pour les alliages à base d'aluminium et de cuivre.

Il est largement utilisé dans les industries nécessitant des pièces robustes, légères et complexes. Les carters de moteurs automobiles, les composants aérospatiaux et les boîtiers électroniques en sont des exemples courants. Ce procédé est apprécié pour la production de pièces homogènes, aux surfaces lisses et aux dimensions précises.

Étapes du processus de moulage sous pression en chambre froide

La coulée sous pression en chambre froide repose sur une séquence d'étapes contrôlées qui garantissent la précision du formage des pièces. Chaque étape, de la préparation du moule à l'éjection de la pièce solidifiée, influence la qualité finale, la résistance et la précision de la pièce moulée.

Préparation du moule

Le processus commence par la préparation de la matrice, qui se compose de deux moitiés qui forment le cavité du mouleCes moitiés doivent être nettoyées et enduites d'un agent de démoulage pour éviter le collage et réduire l'usure.

Une température de moule adéquate est essentielle. Chauffer le moule avant la coulée permet de réduire les défauts tels que les fermetures à froid ou le remplissage incomplet. Cela améliore également l'écoulement du métal dans la cavité.

Le serrage des deux moitiés du moule avec une force élevée garantit l'absence de fuite de métal lors de l'injection. Le système de serrage doit maintenir fermement le moule pour résister à la pression exercée par le piston.

Fusion et transfert des métaux

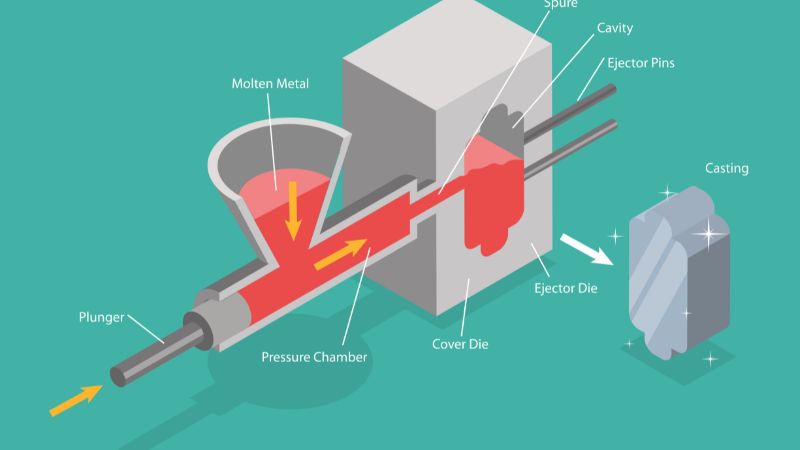

Dans la coulée sous pression en chambre froide, on utilise couramment des métaux à point de fusion élevé, comme l'aluminium, le laiton et le cuivre. Le métal est d'abord fondu dans un four séparé, à l'écart de la machine de coulée. Une fois fondu, le métal est soigneusement coulé à la louche ou dans la chambre d'injection.

La quantité de métal fondu transférée doit correspondre à la taille de la cavité. Une quantité excessive de métal peut provoquer une bavure, tandis qu'une quantité insuffisante peut entraîner un remplissage incomplet. Une mesure précise garantit une régularité d'un cycle à l'autre.

Injection et remplissage

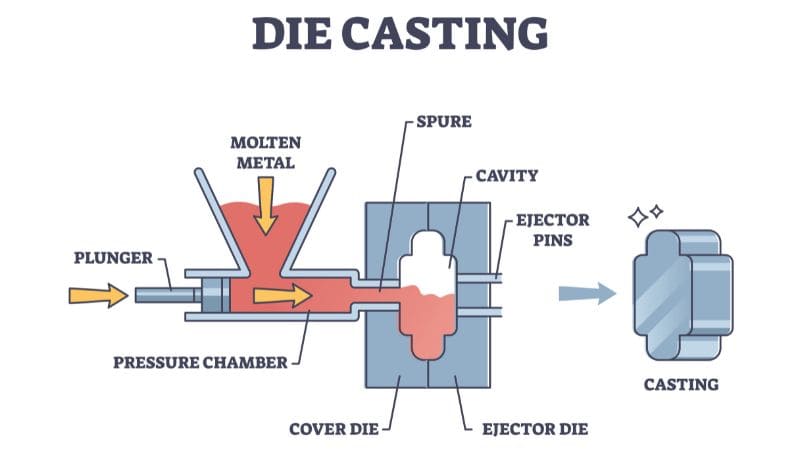

Le piston joue un rôle central à cette étape. Une fois le métal en fusion entré dans la chambre d'injection, le piston le propulse vers l'avant sous haute pression.

La pression d'injection doit être suffisamment forte pour forcer le métal à pénétrer dans chaque recoin de la cavité du moule, y compris les parois fines et les détails les plus fins. La vitesse et la force du piston sont contrôlées afin d'éviter les turbulences susceptibles de piéger de l'air ou de provoquer des porosités.

La chambre d'injection et le système d'injection guident le métal en fusion dans la cavité du moule. Une conception adéquate de ces voies assure un écoulement fluide et réduit les risques de défauts.

Cette étape se termine une fois que la cavité est entièrement remplie et que le métal commence à se solidifier sous pression.

Refroidissement, éjection et finition

Une fois la cavité remplie, le métal en fusion refroidit et se solidifie à l'intérieur du moule. Le temps de refroidissement dépend de l'épaisseur, de la taille et de l'alliage choisi pour la pièce. Maintenir la pression pendant le refroidissement permet de réduire le retrait et d'améliorer la précision dimensionnelle.

Une fois solidifiée, la matrice s'ouvre et des éjecteurs poussent la pièce hors du moule. Le système d'éjection doit libérer la pièce sans endommager sa surface ni sa forme.

Des étapes de post-traitement suivent l'éjection. Elles peuvent inclure l'enlèvement de matière excédentaire, l'élimination des bavures ou l'usinage de surfaces pour des tolérances plus strictes. Certaines pièces moulées subissent également un traitement thermique ou une finition de surface pour répondre à des exigences spécifiques.

À la fin de cette étape, la pièce moulée est prête à être inspectée et utilisée ultérieurement dans la production.

Matériaux utilisés dans le moulage sous pression en chambre froide

Le moulage sous pression en chambre froide utilise des métaux capables de résister à des températures élevées et de conserver leur résistance dans des conditions exigeantes. Ces matériaux sont choisis pour leur point de fusion, leur durabilité, leur résistance à la corrosion et leur capacité à produire des pièces précises et durables.

Métaux à point de fusion élevé

Les machines à chambre froide sont conçues pour les métaux non ferreux dont le point de fusion est plus élevé que celui des systèmes à chambre chaude. Exemples : alliages d'aluminium, alliages de cuivre, magnésium, et certains alliages de zinc à haute teneur en aluminium.

Principaux avantages des métaux à point de fusion élevé dans le moulage sous pression :

- Meilleure résistance et dureté par rapport aux métaux à bas point de fusion

- Résistance à l'usure et à la déformation à des températures élevées

- Aptitude aux pièces structurelles et porteuses

Des industries telles que équipements automobiles, aérospatiaux et industriels Les entreprises font souvent appel à ces matériaux car ils allient résistance et précision. Leur capacité à produire des formes complexes avec une qualité constante les rend indispensables pour les applications exigeantes.

Alliages d'aluminium

moulage sous pression en aluminium est l'utilisation la plus courante des machines à chambre froide. Les alliages d'aluminium se combinent propriétés légères avec bonne résistance mécanique et excellente résistance à la corrosionCes caractéristiques les rendent idéales pour la production de boîtiers, de supports et de composants de moteur.

L'aluminium a également conductivité thermique et électrique élevée, ce qui profite aux composants utilisés dans l'électronique et les systèmes de gestion thermique. Contrairement à d'autres métaux, l'aluminium conserve ses performances sur une large plage de températures, ce qui le rend fiable en intérieur comme en extérieur.

Les fabricants choisissent souvent des pièces moulées sous pression en aluminium pour production à grande échelle car l'alliage s'intègre parfaitement dans les moules détaillés. Il en résulte des pièces aux surfaces lisses et aux dimensions précises, réduisant ainsi le recours à l'usinage secondaire.

Applications courantes inclure:

- composants automobiles tels que les carters de transmission et les blocs moteurs

- Boîtiers pour appareils électroniques grand public

- Pièces de machines industrielles nécessitant une résistance légère

Alliages de magnésium et de cuivre

Alliages de magnésium sont appréciés pour être les métaux de structure les plus légers disponibles. Ils offrent bons rapports résistance/poids, ce qui les rend utiles dans les pièces aérospatiales et automobiles où la réduction de poids est essentielle. Le magnésium fournit également excellente usinabilité et bonne conductivité thermique, bien qu'il nécessite une manipulation prudente en raison de sa réactivité.

alliages de cuivre, en revanche, se distinguent par leur haute résistance à la traction, résistance à l'usure, et conductivité supérieureCes propriétés rendent les alliages de cuivre adaptés aux composants électriques, aux appareils de plomberie et aux pièces exposées à de lourdes charges.

Bien que le cuivre soit plus lourd que l'aluminium ou le magnésium, il offre une durabilité dans les applications qui exigent longue durée de vie et résistance à la corrosionSa capacité à résister à des conditions de fonctionnement extrêmes en fait un choix judicieux pour les pièces industrielles et hautes performances.

Ensemble, les alliages de magnésium et de cuivre élargissent la gamme de moulage sous pression en chambre froide en offrant des options qui équilibrent le poids, la résistance et la conductivité pour des besoins spécialisés.

Moulage sous pression en chambre froide ou en chambre chaude

La coulée sous pression en chambre froide et en chambre chaude utilise la pression pour forcer le métal en fusion dans un moule, mais diffère par le mode d'entrée du métal dans la machine et les alliages qu'elle peut traiter. Ces différences affectent le temps de cycle, la durée de vie de l'outil et les types de pièces pouvant être produites.

Différences fondamentales

Dans moulage sous pression en chambre froideLe métal en fusion est coulé dans un fourreau séparé, puis injecté dans la filière. Ce procédé est plus lent car il nécessite un soutirage manuel ou automatisé. Il est utilisé pour les métaux à point de fusion élevé, comme l'aluminium, le laiton et certains alliages de magnésium.

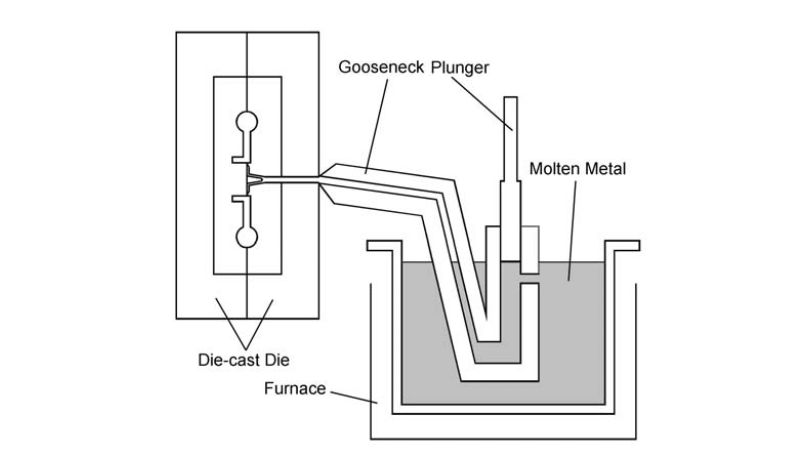

Dans moulage sous pression en chambre chaudeLe système d'injection est immergé dans un four de métal en fusion. La machine pompe le métal directement dans la matrice, ce qui rend le processus plus rapide et plus efficace. Cette méthode est idéale pour les métaux à point de fusion plus bas comme le zinc, le plomb et certains alliages de magnésium.

Une différence essentielle réside dans l'usure des équipements. Les machines à chambre chaude subissent moins de contraintes car elles utilisent des alliages plus tendres, tandis que les machines à chambre froide doivent supporter des températures plus élevées qui peuvent réduire la durée de vie des outils.

| Fonctionnalité | Chambre froide | Chambre chaude |

|---|---|---|

| Type de métal | Aluminium, laiton, magnésium (point de fusion élevé) | Zinc, plomb, magnésium (point de fusion bas) |

| Vitesse du cycle | Ralentissez | Plus rapide |

| Manutention des métaux | Versé dans la manche à plomb | Pompé directement du four |

| Usure des outils | Plus haut | Inférieur |

Applications du moulage sous pression en chambre froide

Le moulage sous pression en chambre froide est adapté aux industries qui ont besoin de pièces métalliques précises, durables et légères. Il est particulièrement utile pour les composants en aluminium et autres alliages exigeant une résistance élevée et des dimensions précises.

Composants automobiles

Les constructeurs automobiles utilisent le moulage sous pression en chambre froide pour créer blocs moteurs, culasses et carters de transmissionCes pièces doivent supporter la chaleur, la pression et les contraintes mécaniques, ce qui fait du moulage sous pression en aluminium un choix courant. Ce procédé garantit des tolérances strictes et une qualité constante, réduisant ainsi le recours à l'usinage secondaire.

Des pièces de suspension légères, telles que les bras de suspension et les fusées d'essieu, sont également produites selon cette méthode. En réduisant le poids des pièces sans compromettre leur résistance, les fabricants améliorent la consommation de carburant et la maniabilité des véhicules.

La possibilité de former des formes complexes avec des parois fines permet aux ingénieurs de concevoir des pièces alliant performances et économies. Le moulage sous pression en chambre froide est ainsi devenu un procédé standard dans la construction automobile moderne.

Pièces industrielles et électriques

Dans les équipements industriels, les boîtiers et supports moulés sous pression bénéficient de la résistance et de la durabilité des procédés en chambre froide. Les composants peuvent être produits avec des surfaces lisses et des dimensions précises, réduisant ainsi les problèmes d'assemblage et améliorant la fiabilité.

Connecteurs électriques, boîtiers et carters de moteur exige à la fois précision et résistance à l'usure. Le moulage sous pression en chambre froide permet l'utilisation d'alliages comme l'aluminium et le cuivre, qui offrent une bonne conductivité et une bonne résistance à la corrosion.

Ce procédé permet également la production en grande série de pièces de qualité constante. Ceci est essentiel pour des secteurs tels que la distribution d'énergie, les machines lourdes et les équipements d'énergie renouvelable, où la longévité et la sécurité sont des priorités.

Biens de consommation et électronique

Le moulage sous pression en chambre froide est largement utilisé dans biens de consommation Là où l'apparence et la durabilité comptent toutes deux. Des articles comme les appareils de cuisine, les boîtiers d'outils électriques et la quincaillerie d'ameublement font souvent appel à des pièces moulées en aluminium pour leur résistance et leur finition soignée.

En électronique, les fabricants utilisent le procédé pour coques de téléphone portable, charnières pour ordinateurs portables et boîtiers d'équipement audioCes pièces doivent être légères mais suffisamment solides pour protéger les composants sensibles.

Les surfaces lisses et les détails fins obtenus grâce au moulage sous pression réduisent également les étapes de finition, ce qui diminue les coûts tout en préservant une apparence de haute qualité. Cet équilibre entre fonctionnalité et design rend ce procédé précieux sur les marchés grand public.

Questions fréquemment posées

Quels sont les principaux avantages de l’utilisation du moulage sous pression en chambre froide ?

Ce procédé produit des pièces d'une grande précision dimensionnelle et aux finitions de surface lisses. Il permet de former des parois fines et des formes complexes, difficiles à obtenir avec d'autres méthodes de fabrication.

Il prend également en charge de grandes séries de production avec une qualité constante, ce qui le rend efficace pour les industries qui ont besoin de pièces en grand volume.

Dans quelles applications le moulage sous pression en chambre froide est-il le plus couramment utilisé ?

Les constructeurs automobiles l'utilisent pour les blocs moteurs, les carters de transmission et les pièces structurelles. Les entreprises aérospatiales l'utilisent pour leurs composants légers mais robustes.

Il est également utilisé dans l'électronique pour les boîtiers et dans les équipements médicaux où précision et durabilité sont requises.

Quelles sont les limites du moulage sous pression en chambre froide ?

L'équipement entraîne des coûts d'installation plus élevés car il nécessite un four séparé. Le procédé peut également être plus lent que la coulée en chambre chaude en raison de l'étape supplémentaire de transfert du métal en fusion.

Il n'est pas idéal pour les pièces de très grande taille ou pour les métaux à bas point de fusion, qui sont mieux adaptés à la coulée en chambre chaude.