La porosidad resultante del gas atrapado o la contracción por solidificación socava la integridad de las piezas de fundición a presión. Sin embargo, con las herramientas modernas de detección y diagnóstico de porosidad, los fabricantes transforman estas... defectos de porosidad en datos procesables y utilizarlos para cuantificar riesgos, encontrar medidas correctivas rentables y, en última instancia, garantizar la eficiencia y la calidad de sus piezas de fundición.

Métodos de detección de porosidad en fundición a presión

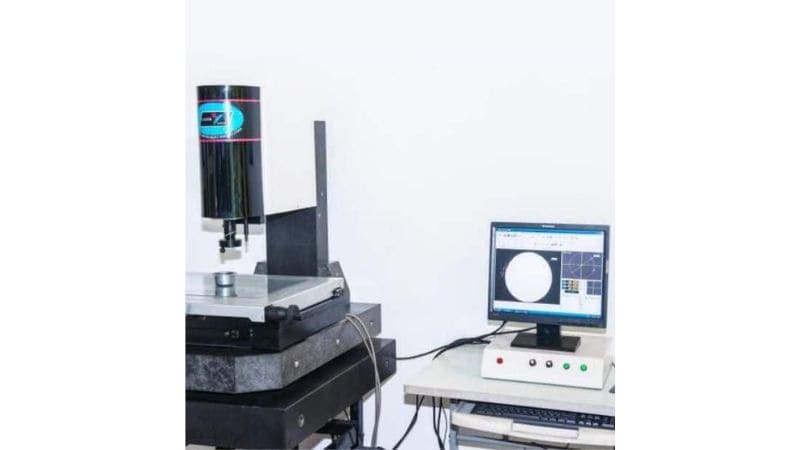

La detección precisa de la porosidad garantiza la durabilidad, el sellado y la integridad dimensional de los componentes fundidos a presión. Los ingenieros confían en varios ensayos no destructivos (END) Métodos para localizar y evaluar huecos internos y superficiales sin dañar las piezas. El método más adecuado depende del material de fundición, el espesor de la pared, la ubicación del defecto y el nivel de calidad requerido.

Inspección por rayos X y pruebas radiográficas (RT)

Inspección por rayos X y pruebas radiográficas (RT) Detectar huecos internos mediante el paso de rayos X o gamma a través de la pieza fundida. Las áreas metálicas más densas absorben más radiación que los poros llenos de aire, lo que produce un contraste en escala de grises en una película o un detector digital.

Los ingenieros pueden visualizar la distribución, el tamaño y la forma de la porosidad directamente desde la imagen. Esta claridad visual hace que el RT sea valioso para las piezas fundidas a presión de aluminio y zinc, ya que la porosidad interna del gas afecta considerablemente su estanqueidad y resistencia.

Ventajas:

- Detecta defectos internos y ocultos con precisión.

- Crea un registro de imagen permanente para trazabilidad.

- Funciona bien para componentes de formas complejas o de paredes gruesas.

Pruebas ultrasónicas (UT) y pruebas de corrientes de Foucault (ET)

Pruebas ultrasónicas (UT) Introduce ondas ultrasónicas de alta frecuencia en la pieza fundida. Cuando la onda encuentra un poro o un cambio de densidad, parte de la energía se refleja. Al medir el tiempo y la amplitud de reflexión, los técnicos localizan y dimensionan defectos internos. La UT es eficaz para secciones más gruesas y proporciona lecturas rápidas y cuantitativas.

Prueba de corrientes de Foucault (ET) Se basa en la inducción electromagnética. Una bobina que transporta corriente alterna genera corrientes parásitas en la capa superficial de la pieza fundida. La porosidad o las grietas perturban estas corrientes, produciendo cambios medibles en la señal. La ET es rápido y útil para materiales conductores no ferrosos como aleaciones de aluminio y cobre.

| Método | Mejor para | Fortalezas | Límites principales |

|---|---|---|---|

| Utah | Poros internos o cercanos a la superficie | Penetración profunda, buena sensibilidad. | Se necesitan ingenieros capacitados, la superficie debe ser lisa. |

| Y | Defectos cercanos a la superficie | Rápido, sin contacto, seguro | Limitado a materiales conductores, poca profundidad. |

Tomografía computarizada (TC)

Tomografía computarizada (TC) o tomografía computarizada industrial Proporciona una imagen tridimensional del volumen interno. Se reconstruyen digitalmente múltiples proyecciones de rayos X para revelar el tamaño, la distribución y la posición exactos de los poros.

La TC ofrece mayor precisión que la RT 2D, lo que la hace ideal para componentes de precisión y alto valor, como carcasas de automóviles o piezas fundidas aeroespaciales. También permite la medición precisa del porcentaje de volumen de poros y el mapeo espacial para estudios de inspección de porosidad.

Sin embargo, escanear piezas grandes puede requerir mucho tiempo. Los ingenieros suelen reservarlo para el análisis de prototipos, la validación de procesos o la investigación de causas raíz cuando otros métodos de END no son suficientes.

Inspección visual y comprobación de la porosidad de la superficie

Inspección visual Sigue siendo el método más sencillo e inmediato para comprobar la porosidad. Los técnicos examinan la superficie de la pieza fundida con una iluminación adecuada, a veces con lupas o cámaras ópticas, para detectar poros abiertos, ampollas o picaduras.

Para poros pequeños, Prueba de líquidos penetrantes (PT) El contraste de tinte puede mejorar la visibilidad al resaltar los defectos en la superficie. Este método es rápido, económico y adecuado para grandes producciones donde no se necesita un análisis interno profundo.

Las pruebas de superficie son eficaces para identificar vías de fuga, defectos de mecanizado o problemas de adhesión del recubrimiento. Sin embargo, no pueden localizar huecos cerrados, por lo que los fabricantes suelen combinarlas con otros métodos de prueba para una cobertura completa de detección de porosidad.

Evaluación y clasificación de la porosidad

Una evaluación precisa de la porosidad ayuda a determinar si una pieza fundida de aleación de aluminio cumple con los requisitos estructurales, de sellado y funcionales. Las mediciones del tamaño, la distribución y la frecuencia de los poros afectan directamente la resistencia mecánica y la hermeticidad, mientras que las simulaciones y los estándares basados en datos garantizan la consistencia entre los lotes de producción.

Estándares de clasificación de porosidad

La clasificación de porosidad establece límites mensurables para defectos aceptables en piezas fundidas a presión. Normas como ISO y ASTM clasifican piezas fundidas de aleación de aluminio Por tamaño de poro, densidad y ubicación. Estos niveles guían los criterios de aceptación para ensayos visuales y no destructivos.

Análisis cuantitativo: tamaño y distribución de poros

Evaluar cuantitativamente el rendimiento de la fundición mediante el análisis tamaño de poro y distribución espacial. Los microporos finos por debajo de 0,1 mm pueden no debilitar la estructura, pero pueden reducir la eficacia del sellado en componentes hidráulicos o del motor.

Los técnicos a menudo calculan porcentaje de porosidad Como la relación entre el área de poros y el área transversal total. Incluso pequeños grupos de poros cerca de zonas de tensión crítica pueden reducir la resistencia a la fatiga. Para piezas fundidas a presión de aluminio, se prefiere una dispersión uniforme de poros finos a grandes huecos aislados.

El mapeo espacial o la reconstrucción 3D identifican si los defectos se concentran cerca de compuertas, paredes gruesas o uniones de enfriamiento. Estos resultados ayudan a los ingenieros a ajustar la presión de inyección, el venteo y las tasas de enfriamiento para reducir el atrapamiento local de gas.

Enfoques de análisis estadístico y simulación

Análisis estadístico y herramientas de simulación Ayudan a predecir las tendencias de porosidad antes de la producción final. Los ingenieros utilizan estudios de regresión y correlación para vincular parámetros del proceso, como la temperatura de fusión, la velocidad de inyección y el nivel de vacío, con la probabilidad de porosidad.

Los modelos de simulación de fundición basados en computadora, especialmente en aleaciones de aluminio, estiman el riesgo de defectos mediante la visualización de la formación de aire atrapado y la contracción de solidificación. Los modelos validados se comparan con los resultados de pruebas de TC o ultrasonidos para mejorar la precisión.

Los datos de las repetidas ejecuciones de producción se incorporan a los gráficos de control o índices de capacidad del proceso (Cpk). Cuando los datos estadísticos muestran un aumento en el número de poros, los parámetros se ajustan en consecuencia. Este ciclo de retroalimentación garantiza una calidad constante, lo que ayuda a los fabricantes a cumplir con los estándares de calidad internos y externos.

Remediación de porosidad y postratamiento

La corrección de la porosidad en piezas fundidas a presión suele implicar el sellado de microporos, la mejora de la densidad superficial y la verificación de la integridad del material en condiciones de presión controlada. Estos tratamientos mejoran el rendimiento de la pieza, reducen las fugas y refuerzan los componentes sometidos a tensiones mecánicas o térmicas.

Impregnación al vacío y sellado a presión

La impregnación al vacío sella la microporosidad que penetra la sección transversal de una pieza. El proceso utiliza una cámara de vacío para eliminar el aire atrapado en los poros y luego absorbe un sellador de baja viscosidad, generalmente una resina polimérica. Tras el curado, los poros sellados crean una barrera continua que impide la fuga de fluidos o gases.

Esta técnica es especialmente útil para aluminio y piezas fundidas a presión de magnesio Se utiliza en motores o componentes hidráulicos. Una ventaja clave es que preserva la precisión dimensional de la pieza fundida a la vez que mejora la estanqueidad. Muchos fabricantes realizan pruebas de presión posteriores para confirmar la integridad del sello.

| Paso | Acción | Objetivo |

|---|---|---|

| 1 | Ciclo de vacío | Elimina el aire de los poros internos. |

| 2 | Impregnación | Presenta resina de sellado |

| 3 | Curación | Endurece la resina para un sellado permanente. |

| 4 | Prueba de presión | Verifica el rendimiento sin fugas |

Una impregnación eficaz mejora la confiabilidad del componente, especialmente en aplicaciones que requieren contención de fluidos a largo plazo.

Acabado de superficies y anodizado

El acabado de la superficie mejora la apariencia y el rendimiento funcional al tiempo que minimiza el riesgo de corrosión. Anodizado—común en las piezas fundidas a presión de aluminio—forma una capa de óxido controlada que aumenta la dureza y la resistencia al desgaste.

Antes de anodizar, la superficie debe limpiarse y alisarse para eliminar contaminantes y cerrar los poros superficiales. Técnicas como el pulido mecánico o el chorreado abrasivo pueden mejorar la adherencia del recubrimiento.

Si persiste porosidad después de la fundición, el proceso de anodizado puede acentuar los defectos en lugar de disimularlos. Para evitarlo, la impregnación suele preceder al anodizado para asegurar el sellado de la superficie. La pieza resultante presenta una mayor resistencia a la corrosión, uniformidad estética y una mayor vida útil.

Común Acabado de superficies Los métodos incluyen:

- Anodizado: Recubrimiento de óxido para resistencia a la corrosión.

- Electropulido: Elimina los puntos altos para acabados más suaves.

- Recubrimiento en polvo: Añade capas protectoras y decorativas.

Prensado isostático en caliente (HIP) y control de calidad

Prensado isostático en caliente (HIP) Elimina la porosidad interna aplicando gas a alta presión y temperatura de manera uniforme alrededor de la pieza fundida. En estas condiciones, los átomos metálicos se difunden a través de las paredes de los poros, cerrando los huecos internos sin fundir la pieza. Este proceso aumenta la densidad y la resistencia mecánica, lo que lo hace ideal para componentes críticos de la industria aeroespacial o automotriz.

El HIP funciona dentro de un recipiente a presión utilizando un gas inerte a temperaturas elevadas (por debajo del punto de fusión de la aleación) y presiones isostáticas. Suele combinarse con pruebas no destructivas posteriores para confirmar la eliminación de poros y detectar cualquier defecto estructural.

Cómo lograr un control robusto de la porosidad en su producción

Un excelente control de la porosidad es una ventaja competitiva que cualquier fabricante de calidad debería tener. Por eso, en Moldie, logramos mejorar la calidad y la precisión de nuestros productos mediante... Equipos avanzados y equipos experimentados en la industria de fundición a presión. Contáctanos ¡Hoy para obtener piezas más livianas, más fuertes y tolerantes a fallas!

Preguntas frecuentes (FAQ)

¿Cómo afecta la porosidad a la reciclabilidad o rentabilidad de los componentes fundidos a presión?

La porosidad en sí no impide el reciclaje de la chatarra metálica. Sin embargo, una porosidad significativa provoca el rechazo y el descarte de piezas, lo que incrementa el consumo energético total y los costes por pieza utilizable. Por lo tanto, la detección y prevención eficaces de la porosidad son clave para mejorar la eficiencia del material y alcanzar los objetivos de fabricación económica.

¿La impregnación al vacío afecta el peso o la maquinabilidad de una pieza?

El aumento de peso de las resinas de impregnación suele ser insignificante. En cuanto a la maquinabilidad, un sellador correctamente curado dentro de los poros generalmente no dificulta el mecanizado. De hecho, puede evitar que los fluidos de corte queden atrapados en los huecos y prolongar la vida útil de la herramienta al crear una estructura de material más uniforme.

¿Qué método de detección de porosidad es el más rápido para las líneas de producción?

Para la detección rápida de defectos superficiales en materiales conductores (como el aluminio), la prueba por corrientes de Foucault (TE) suele ser la más rápida. Para la inspección volumétrica, los sistemas automatizados de rayos X pueden proporcionar información rápida. La elección depende de si la principal preocupación son los defectos superficiales o internos.

¿Es posible eliminar por completo la porosidad en la fundición a presión?

Eliminar por completo la porosidad en la fundición a presión estándar es un desafío. El objetivo de la optimización del proceso es minimizarla y controlarla a niveles aceptables, definidos por la función de la pieza. Técnicas como la fundición a presión asistida por vacío y el postratamiento HIP se utilizan para lograr una porosidad casi nula en las aplicaciones más exigentes.