Druckguss, ein weit verbreiteter Herstellungsprozess zur Herstellung komplexer Metallteile, weist häufig Mängel auf, die die Qualität und Funktionalität der Produkte beeinträchtigen können. Um diese Mängel zu beheben, müssen ihre Ursachen verstanden, wirksame Lösungen implementiert und vorbeugende Maßnahmen ergriffen werden.

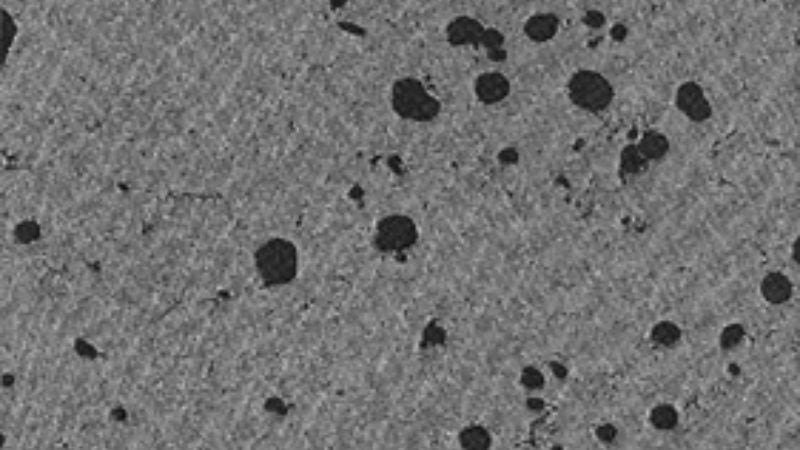

Porosität

Definition:

Porosität ist ein Defekt, bei dem sich aufgrund eingeschlossener Gase oder unsachgemäßer Verfestigung kleine Hohlräume oder Blasen im Gussteil bilden. Dies schwächt die strukturelle Integrität des Gussteils und macht es für Anwendungen ungeeignet, bei denen Festigkeit oder Luftdichtheit erforderlich sind.

Ursachen:

- Eingeschlossene Luft oder Gase: Eingeschlossene Luft im geschmolzenen Metall verursacht beim Einspritzen Hohlräume, da die Luft beim Erstarren nicht entweichen kann.

- Unsachgemäße Entlüftung: Unzureichende Entlüftungsöffnungen in der Matrize verhindern das Entweichen von Gasen und erhöhen so die Porosität.

- Turbulenter Metallfluss: Instabiler oder chaotischer Fluss geschmolzenen Metalls führt zu Lufteinschlüssen.

- Gaseinschluss: Übermäßiger Einsatz von Trennmitteln oder Schmiermitteln kann zur Bildung von Gas in der Kavität führen.

Lösungen:

- Entlüftungssystem optimieren: Durch eine ordnungsgemäße Entlüftung können eingeschlossene Gase vor der Verfestigung entweichen. Das Hinzufügen von Überlauf- und Entlüftungsrinnen kann hilfreich sein.

- Passen Sie die Einspritzgeschwindigkeit an: Verlangsamen Sie die Einspritzung, um Turbulenzen zu verringern und einen geordneten Metallfluss zu ermöglichen.

- Kontrollieren Sie die Metalltemperatur: Sorgen Sie für eine gleichmäßige und optimale Metalltemperatur, um ein reibungsloses Füllen zu gewährleisten.

- Verwenden Sie Vakuumsysteme: Setzen Sie ein vakuumunterstütztes Verfahren ein, um Luft und Verunreinigungen aus dem Gussteil zu entfernen.

Verhütung:

- Entwerfen Sie geeignete Überlaufsysteme: Integrieren Sie Überlaufkanäle, um Gase umzuleiten und einen gleichmäßigen Metallfluss sicherzustellen.

- Halten Sie die Metalltemperatur konstant: Vermeiden Sie Überhitzung oder plötzliche Abkühlung, um Gaseinschlüsse zu reduzieren.

- Regelmäßige Wartung der Matrize: Halten Sie die Matrize sauber und frei von Verunreinigungen, um eine Gasansammlung zu verhindern.

- Richtiges Design von Anguss und Angusskanälen: Stellen Sie sicher, dass Anguss und Angusskanäle groß genug sind, um eine vollständige Füllung der Form mit minimalen Turbulenzen zu ermöglichen.

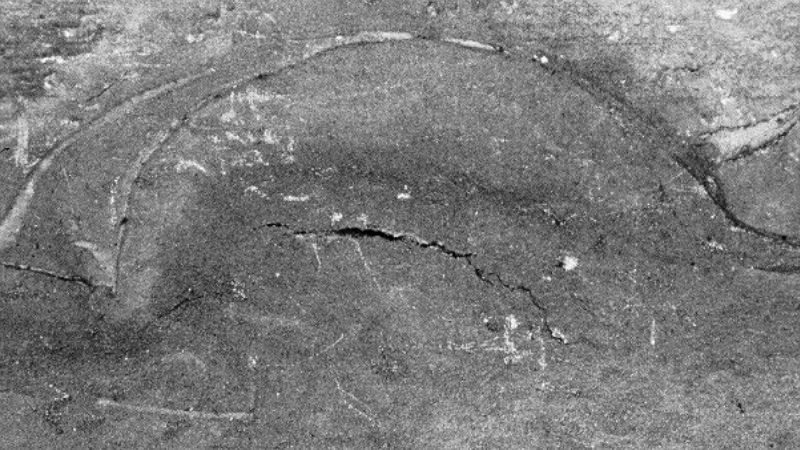

Kalte Abschaltungen

Definition:

Kaltverschweißungen treten auf, wenn zwei Ströme geschmolzenen Metalls aufeinandertreffen, aber nicht richtig verschmelzen, sodass eine sichtbare Naht oder schwache Verbindung zurückbleibt. Dieser Defekt beeinträchtigt sowohl das Aussehen als auch die Festigkeit des Gussstücks.

Ursachen:

- Niedrige Metalltemperatur: Eine unzureichende Temperatur führt zur vorzeitigen Verfestigung des geschmolzenen Metalls.

- Langsame Einspritzgeschwindigkeit: Verzögerungen im Metallfluss führen zu einer teilweisen Abkühlung vor dem Schmelzen.

- Schlechter Metallfluss: Unregelmäßiger Metallfluss aufgrund einer schlechten Angusskonstruktion trägt zu einer unvollständigen Verschmelzung bei.

- Unzureichende Entlüftung: Eingeschlossene Luft kann die Verbindung von geschmolzenen Metallströmen stören.

Lösungen:

- Erhöhen Sie die Metalltemperatur: Erhöhen Sie die Temperatur, um sicherzustellen, dass das geschmolzene Metall richtig fließt und schmilzt.

- Einspritzgeschwindigkeit optimieren: Passen Sie die Geschwindigkeit an, um einen gleichmäßigen und kontinuierlichen Metallfluss zu erreichen.

- Verbessern Sie das Tordesign: Stellen Sie sicher, dass die Tore so positioniert sind, dass der Durchfluss effektiv geleitet wird.

- Bessere Platzierung der Entlüftung: Fügen Sie an wichtigen Stellen Entlüftungsöffnungen hinzu, um sicherzustellen, dass eingeschlossene Luft abgeleitet wird.

Verhütung:

- Überwachen Sie die Metalltemperatur ständig: Sorgen Sie für eine gleichmäßige Erwärmung des geschmolzenen Metalls während des gesamten Prozesses.

- Regelmäßige Überprüfung der Chiptemperatur: Sorgen Sie für eine optimale Chiptemperatur, um eine vorzeitige Abkühlung zu verhindern.

- Richtige Gestaltung der Angussposition: Positionieren Sie die Angussteile strategisch, um den Metallfluss zu verbessern und Turbulenzen zu verringern.

- Optimale Einspritzgeschwindigkeit beibehalten: Gleichen Sie die Geschwindigkeit aus, um eine Abkühlung zu vermeiden und gleichzeitig eine gleichmäßige Füllung sicherzustellen.

Hot Spots

Definition:

Hot Spots sind örtlich begrenzte Überhitzungsbereiche innerhalb der Gussform, die zu ungleichmäßiger Abkühlung und Defekten wie Verformungen oder Maßabweichungen im Gussteil führen.

Ursachen:

- Ungleichmäßige Chiptemperatur: Durch inkonsistente Kühlung entstehen Bereiche mit übermäßiger Wärmeansammlung.

- Schlechtes Kühldesign: Fehlende wirksame Kühlkanäle im Chip verursachen örtlich begrenzte Hotspots.

- Unzureichende Schmierung: Eine unzureichende oder ungleichmäßige Anwendung des Schmiermittels kann Hitzeprobleme verschlimmern.

- Metallansammlung: Überschüssiges Metall in bestimmten Bereichen kann die Wärme länger speichern.

Lösungen:

- Ausgewogene Kühlkanäle: Entwerfen Sie ein optimiertes Netzwerk aus Kühlkanälen, um die Wärme gleichmäßig abzuleiten.

- Passen Sie die Temperatur der Matrize an: Überwachen und regulieren Sie die Temperatur der Matrize während der Produktion genau.

- Schmierung optimieren: Sorgen Sie für eine gleichmäßige und ausreichende Anwendung hochwertiger Schmierstoffe.

- Teiledesign ändern: Beseitigen Sie dicke Abschnitte, die zur Wärmespeicherung neigen.

Verhütung:

- Regelmäßige Wartung des Kühlsystems: Reinigen Sie die Kühlkanäle und prüfen Sie sie auf Verstopfungen oder Ineffizienzen.

- Richtige Kontrolle der Chiptemperatur: Verwenden Sie moderne Temperaturüberwachungssysteme, um eine gleichmäßige Kühlung zu gewährleisten.

- Gleichmäßige Schmiermittelanwendung: Investieren Sie in automatische Schmiersysteme, um eine gleichmäßige Menge aufzutragen.

- Wärmeverteilung überwachen: Verwenden Sie Wärmebilder, um Wärmekonzentrationspunkte während der Produktion zu identifizieren.

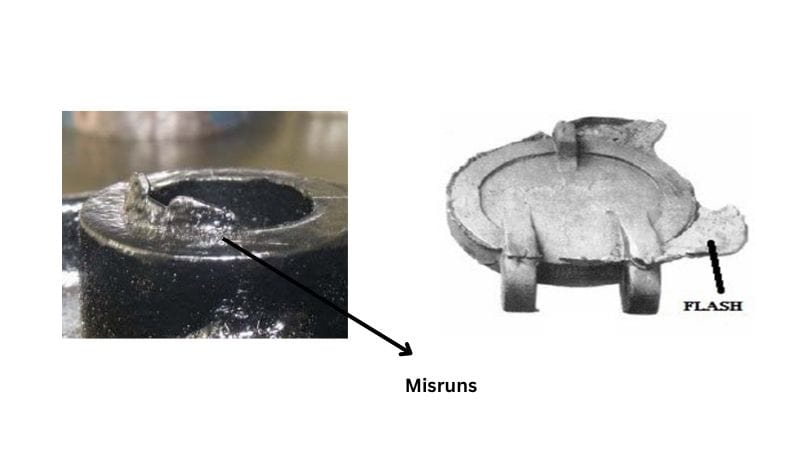

Fehlläufe/Kurzschüsse

Definition:

Fehlläufe oder Kurzschüsse treten auf, wenn das geschmolzene Metall die Formhöhlung nicht vollständig füllt, was zu unvollständigen oder fehlenden Gussteilen führt.

Ursachen:

- Unzureichendes Metallvolumen: Das Volumen des geschmolzenen Metalls reicht nicht aus, um die Kavität zu füllen.

- Niedriger Einspritzdruck: Unzureichender Druck verhindert, dass sich das Metall vollständig ausbreitet.

- Schlechter Metallfluss: Verstopfungen oder eine schlechte Angusskonstruktion behindern den ordnungsgemäßen Fluss.

- Kalte Matrize: Eine kalte Matrize führt zu einer vorzeitigen Verfestigung des geschmolzenen Metalls.

Lösungen:

- Metallvolumen erhöhen: Stellen Sie sicher, dass pro Schuss ein ausreichendes Metallvolumen zur Verfügung steht.

- Spritzdruck anpassen: Erhöhen Sie den Druck, um sicherzustellen, dass das Metall die Form vollständig füllt.

- Angussposition optimieren: Positionieren Sie die Angussteile so, dass eine gleichmäßige Füllung und ein reibungsloser Fluss gewährleistet sind.

- Matrize richtig erhitzen: Um eine vorzeitige Verfestigung zu verhindern, wärmen Sie die Matrize vor.

Verhütung:

- Regelmäßige Kontrolle des Schussvolumens: Stellen Sie sicher, dass jeder Schuss die richtige Menge geschmolzenes Metall enthält.

- Sorgen Sie für eine konstante Matrizentemperatur: Verwenden Sie Matrizenheizungen oder Temperaturregler.

- Richtiges Design des Kanalsystems: Konstruieren Sie Kanäle, um einen einfachen und vollständigen Metallfluss zu ermöglichen.

- Injektionsparameter überwachen: Druck, Geschwindigkeit und Zeitpunkt regelmäßig prüfen und optimieren.

Blitz

Definition:

Als Grat bezeichnet man eine dünne, überschüssige Metallschicht, die sich an den Kanten eines Gussstücks bildet, weil Metall durch die Lücken in den Trennflächen der Gussform austritt.

Ursachen:

- Zu hoher Einspritzdruck: Hoher Druck drückt Metall aus der Formhöhle.

- Abgenutzte Matrizenoberflächen: Aufgrund abgenutzter Matrizenkanten bilden sich im Laufe der Zeit Lücken.

- Unzureichende Klemmkraft: Eine schwache Klemmkraft lässt Metall durchsickern.

- Falsch ausgerichtete Matrizen: Eine falsche Ausrichtung schafft Raum für Metalllecks.

Lösungen:

- Injektionsdruck anpassen: Reduzieren Sie übermäßigen Druck, um ein Überlaufen zu verhindern.

- Reparieren/Ersetzen abgenutzter Matrizen: Stellen Sie die Matrizenkanten wieder her oder ersetzen Sie abgenutzte Werkzeuge.

- Klemmkraft erhöhen: Sorgen Sie für ausreichend Kraft zum Abdichten der Trennflächen.

- Richtige Matrizenausrichtung: Überprüfen und korrigieren Sie die Ausrichtung regelmäßig, um Lücken zu vermeiden.

Verhütung:

- Regelmäßige Wartung der Matrize: Überprüfen Sie Trennlinien und Dichtungsflächen regelmäßig.

- Klemmkraft überwachen: Stellen Sie sicher, dass die Matrize während der Produktion sicher geklemmt ist.

- Überprüfen Sie die Matrizenausrichtung regelmäßig: Planen Sie regelmäßige Ausrichtungsanpassungen ein.

- Richtiges Design der Trennlinie: Gestalten Sie die Trennlinie so, dass potenzielle Leckagewege minimiert werden.

Schwindung

Definition:

Schrumpfung ist eine Art von Defekt, bei dem aufgrund einer ungleichmäßigen Erstarrung beim Abkühlen Hohlräume oder Löcher im Gussteil oder auf seiner Oberfläche auftreten.

Ursachen:

- Ungleichmäßige Wandstärke, die eine ungleichmäßige Kühlung verursacht.

- Unzureichende Zufuhr von geschmolzenem Metall während der Erstarrung.

- Schlechtes Design der Chipkühlung.

- Niedriger Einspritzdruck oder kurze Druckhaltezeit.

Lösungen:

- Optimieren Sie das Teiledesign, um eine gleichmäßige Wandstärke sicherzustellen.

- Verwenden Sie Zuführ- oder Steigrohre, um während der Erstarrung zusätzliches Material zuzuführen.

- Verbessern Sie die Matrizenkühlung, um eine kontrollierte Erstarrung zu gewährleisten.

- Erhöhen Sie den Einspritzdruck und verlängern Sie die Druckhaltezeit.

Verhütung:

- Entwerfen Sie Gussteile mit gleichbleibender Wandstärke.

- Führen Sie eine ordnungsgemäße Analyse der Chipkühlung durch, um Hotspots zu vermeiden.

- Überwachen und passen Sie Prozessparameter wie Einspritzdruck und -zeit regelmäßig an.

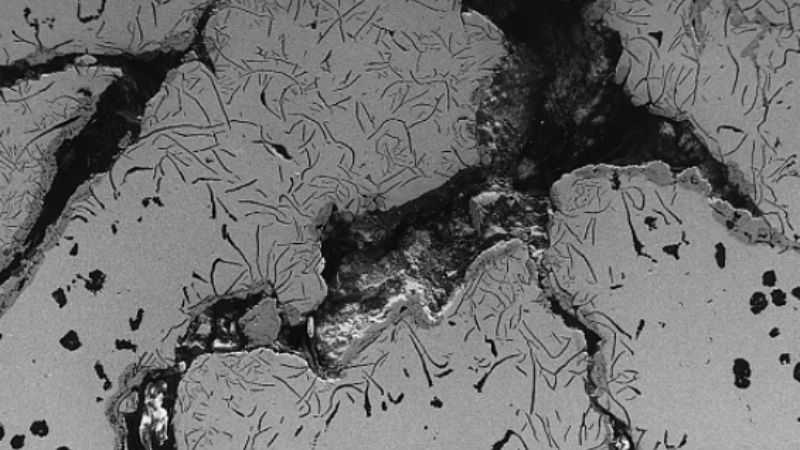

Aufnahme

Definition:

Einschlüsse sind unregelmäßig geformte Partikel aus Fremdmaterial wie Schlacke oder Oxiden, die im Gussstück eingeschlossen sind und innere Schwachstellen oder Oberflächendefekte verursachen.

Ursachen:

- Unreines oder unreines geschmolzenes Metall.

- Schlacke oder Schmutz wurden beim Schöpfen nicht entfernt.

- Schlechte Reinigung der Formhöhle oder der Werkzeuge.

- Unzureichendes Rühren oder Mischen des geschmolzenen Metalls.

Lösungen:

- Verwenden Sie hochreines Ofengut und reinigen Sie Pfannen und Werkzeuge gründlich.

- Entfernen Sie vor dem Gießen Schlacke und Schmutz von der Metallschmelze.

- Reinigen Sie die Matrizen und Formhohlräume vor jedem Produktionszyklus.

- Verbessern Sie den Metallreinigungsprozess, beispielsweise durch Entgasen oder Filtern.

Verhütung:

- Sorgen Sie für einen sauberen und kontrollierten Schmelzvorgang.

- Verwenden Sie Trennmittel, die das Kontaminationsrisiko verringern.

- Überprüfen und reinigen Sie regelmäßig die Matrizenhöhle und die Ausrüstung.

Risse

Definition:

Risse sind linienförmige oder unregelmäßige Brüche an der Oberfläche oder im Inneren des Gussstücks, die während oder nach der Erstarrung aufgrund von Zugspannungen entstehen können.

Ursachen:

- Ungleichmäßige Erstarrung aufgrund mangelhafter Kontrolle der Matrizentemperatur.

- Anormale Schrumpfung aufgrund ungleichmäßiger Wandstärke.

- Übermäßige innere Spannung oder Unwucht beim Auswerfen.

- Unsachgemäße Legierungszusammensetzung mit übermäßigen schädlichen Elementen.

Lösungen:

- Optimieren Sie die Chiptemperatur innerhalb des empfohlenen Bereichs (180 °C–280 °C).

- Konstruieren Sie Gussteile mit gleichmäßiger Wandstärke, um Schrumpfspannungen vorzubeugen.

- Gleichen Sie die Auswurfkräfte durch Anpassen oder Hinzufügen von Auswurfstiften aus.

- Stellen Sie die richtige Legierungszusammensetzung sicher, indem Sie schädliche Elemente wie Fe kontrollieren.

Verhütung:

- Verwenden Sie Simulationstools, um ausgewogene Strukturen zu entwerfen.

- Sorgen Sie mit geeigneten Heizsystemen für eine konstante Temperatur.

- Überwachen Sie während des Schmelzens regelmäßig die Legierungszusammensetzung.

Ziehen und Löten

Definition:

Beim Schleifen handelt es sich um streifenförmige Kratzer, die durch Beschädigung oder Reibung beim Auswerfen entstehen, während beim Löten geschmolzenes Metall ungewöhnlich stark am Chip haftet und Materialablagerungen hinterlässt.

Ursachen:

- Unzureichende Entformungsschrägen oder Hinterschneidungen am Gussteil.

- Beschädigte oder raue Oberflächen der Matrizenhohlräume.

- Überhitztes geschmolzenes Metall oder überhitzte Temperaturen der Matrize.

- Trennmittel von schlechter Qualität oder unzureichende Schmierung.

Lösungen:

- Erhöhen Sie die Entformungsschrägen und vermeiden Sie Unterschnitte.

- Reparieren und polieren Sie die Matrizenhöhle, um die Oberflächenrauheit zu verbessern.

- Passen Sie die Temperaturen von geschmolzenem Metall und Matrize innerhalb optimaler Bereiche an.

- Verwenden Sie hochwertige Trennmittel und schmieren Sie die Matrizen ordnungsgemäß.

Verhütung:

- Optimieren Sie das Teiledesign mit geeigneten Entformungsschrägen.

- Führen Sie regelmäßige Wartungs- und Poliervorgänge an den Matrizen durch.

- Überwachen und kontrollieren Sie die Temperaturen, um eine Überhitzung zu vermeiden.

Blasen

Definition:

Blasen sind Ausbuchtungen oder erhabene Bereiche auf der Gussoberfläche, die durch die Ausdehnung von unter der Oberfläche eingeschlossenem Gas während der Erstarrung entstehen.

Ursachen:

- Schlechtes Entlüftungsdesign in der Matrize.

- Übermäßiger Einsatz von Trennmitteln oder Schmiermitteln.

- Unzureichende Entgasung der Metallschmelze.

- Überhitzte Matrizentemperatur führt zu verringerter Festigkeit.

Lösungen:

- Verbessern Sie das Entlüftungssystem durch Hinzufügen von Entlüftungs- und Überlaufkanälen.

- Optimieren Sie die Menge an Trennmitteln und reduzieren Sie den übermäßigen Einsatz.

- Führen Sie während des Schmelzens eine ordnungsgemäße Entgasungsbehandlung durch.

- Verringern Sie die Temperatur in Problembereichen, um die Gasausdehnung zu minimieren.

Verhütung:

- Sorgen Sie für wirksame Entlüftungs- und Überlaufsysteme in der Matrize.

- Sorgen Sie für konstante Temperaturen in der Matrize und im geschmolzenen Metall.

- Verwenden Sie hochwertige und richtig angewendete Trennmittel.

Verformung

Definition:

Eine Verformung tritt auf, wenn das Gussteil aufgrund innerer Spannungen oder unzureichender Kühlung von seiner beabsichtigten Form abweicht.

Ursachen:

- Ungleichmäßige Wandstärke führt zu ungleichmäßiger Erstarrung.

- Unausgewogene Auswurfkräfte.

- Übermäßiger innerer Spannungsaufbau.

- Schlechtes Design der Chipkühlung.

Lösungen:

- Entwerfen Sie Gussteile mit ausgewogener Wandstärke.

- Optimieren Sie Auswurfsysteme, um einen gleichmäßigen Auswurf zu gewährleisten.

- Verwenden Sie kontrollierte Kühlsysteme für eine gleichmäßige Verfestigung.

- Reduzieren Sie internen Stress durch die Optimierung der Prozessparameter.

Verhütung:

- Führen Sie Simulationen durch, um Schrumpfungsmuster vorherzusagen und zu korrigieren.

- Überprüfen und justieren Sie den Auswurfmechanismus regelmäßig.

- Überwachen Sie Kühlsysteme auf Konsistenz.

Fließmarken

Definition:

Fließmarken sind wellige Oberflächenlinien oder Verfärbungen, die durch den unregelmäßigen Fluss der Metallschmelze beim Einfüllen entstehen.

Ursachen:

- Niedrige Einspritzgeschwindigkeit oder niedriger Einspritzdruck.

- Kalte Temperatur geschmolzenen Metalls.

- Schlechte Temperaturregelung des Chips.

- Schlechtes Design des Gate-Systems.

Lösungen:

- Erhöhen Sie die Injektionsgeschwindigkeit und den Druck, um einen gleichmäßigen Fluss sicherzustellen.

- Erhöhen Sie die Temperatur des geschmolzenen Metalls und der Matrize auf die empfohlenen Werte.

- Optimieren Sie die Matrizentemperatur, um eine gleichmäßige Füllung sicherzustellen.

- Neugestaltung des Angusssystems für einen besseren Metallfluss.

Verhütung:

- Überwachen und halten Sie während des Gießens die richtige Temperatur.

- Injektionsparameter regelmäßig prüfen und anpassen.

- Simulieren Sie Strömungsmuster, um das Angussdesign zu optimieren.

Laminierungen

Definition:

Laminierungen sind geschichtete Defekte, die entstehen, wenn geschmolzenes Metall nicht richtig schmilzt und dadurch schwache, geschichtete Bereiche entstehen.

Ursachen:

- Eine falsche Angussstelle stört den gleichmäßigen Metallfluss.

- Verunreinigungen in geschmolzenem Metall.

- Kaltes geschmolzenes Metall oder niedrige Matrizentemperaturen.

Lösungen:

- Überarbeiten Sie Anguss- und Kanalsysteme, um Durchflussunterbrechungen zu reduzieren.

- Verwenden Sie sauberes, hochwertiges geschmolzenes Metall ohne Verunreinigungen.

- Erhöhen Sie die Temperaturen des geschmolzenen Metalls und der Matrize, um eine vollständige Verschmelzung zu erreichen.

Verhütung:

- Reinigen Sie den Matrizenhohlraum regelmäßig.

- Optimieren Sie Anguss- und Einspritzsysteme.

- Überwachen und kontrollieren Sie die Temperaturen ständig.

Waschbecken

Definition:

Einfallstellen sind Vertiefungen oder Einkerbungen auf der Gussteiloberfläche, die durch ungenügende Fütterung beim Schrumpfen entstehen.

Ursachen:

- Ungleichmäßige Wandstärke führt zu örtlicher Schrumpfung.

- Unzureichender Erstarrungsdruck.

- Schlechte Belüftung verhindert eine ordnungsgemäße Fütterung.

Lösungen:

- Konstruieren Sie Gussteile mit gleichmäßiger Wandstärke, um ungleichmäßige Schrumpfung zu vermeiden.

- Haltedruck während der Erstarrung erhöhen.

- Verbessern Sie die Belüftung, um die Fütterung zu erleichtern.

Verhütung:

- Führen Sie während des Chipdesigns eine Wärmeanalyse durch, um Hotspots zu vermeiden.

- Überwachen Sie die Injektionsparameter und die Druckkonsistenz.

Häufig gestellte Fragen

Welche verschiedenen Druckgussarten gibt es?

Druckguss ist ein Fertigungsverfahren zur Herstellung von Metallteilen. Es gibt verschiedene Arten, die auf bestimmte Materialien, Designs und Anwendungen zugeschnitten sind. Hochdruck- und Niederdruck-Druckguss werden häufig für hochpräzise Teile verwendet, während Schwerkraft- und Vakuum-Druckguss Defekte wie Porosität minimieren.

Moderne Verfahren wie Squeeze-Casting und hybride additive Fertigung bieten höhere Festigkeit, weniger Defekte und mehr Designflexibilität für Spezialanwendungen.

Können Sie das Druckgussverfahren erklären?

Beim Druckgussverfahren wird Metall geschmolzen, unter hohem Druck in eine wiederverwendbare Stahlform gespritzt, abgekühlt, um die Form zu verfestigen, und anschließend das fertige Teil entnommen.

Der Prozess ist schnell und präzise und erzeugt qualitativ hochwertige Teile mit detaillierten Designs, die möglicherweise nur eine minimale Nachbearbeitung erfordern.