Halbfest Druckguss Dieses Verfahren vereint Ideen aus dem Druckguss und Schmieden, um halbflüssiges, halbfestes Metall präzise zu formen. Es eignet sich besonders für Anwendungen, bei denen Festigkeit, Genauigkeit und saubere Oberflächen entscheidend sind.

In diesem Artikel werden wir die Fachbegriffe und Konzepte erläutern, um Ihnen ein besseres Verständnis dafür zu vermitteln, wie halbfestes Metall funktioniert, was die verschiedenen Druckgussverfahren sind und wo der halbfeste Guss klare Vorteile bietet.

Grundlagen des Halbfest-Druckgusses: Was ist das genau?

Beim Halbfest-Druckgießen (SSM) werden Metallteile aus einem halbfesten Zustand geformt, nicht aus einer vollständig flüssigen Schmelze. Das Metall tritt als dicke Schicht in die Form ein. Schlamm besteht aus festen Partikeln, die in flüssigem Metall suspendiert sind.

Während dieses Prozesses sorgt das fortschrittliche Kontrollsystem dafür, dass das Metall zwischen seiner Solidus- und Liquidustemperatur bleibt, oft mit einem Feststoffanteil von etwa 30% bis 65%.

Den “Schlamm”-Zustand verstehen

Der Schlüssel zu diesem Prozess ist die Erhitzung halbfester Schlamm. Es enthält abgerundete, feste Körner, die von flüssigem Metall umgeben sind, anstatt scharfer Kanten. Dendriten (baumartige, verzweigte Kristallstrukturen, die sich beim Erstarren von geschmolzenem Metall bilden).

Die Schlammproben zeigen Thixotropie, was eine Eigenschaft ist, bei der ein flüssiges oder halbfestes Material unter Belastung weniger viskos (dünner) wird und leicht fließt und sich nach dem Wegfall der Belastung zu einer gelartigen Struktur verdickt, die ihre Form beibehält.

Diese beiden Eigenschaften entsprechen ihren jeweiligen Parametern zur Steuerung der Schlammqualität:

- Temperaturregelung für präzise Feststoffanteil der Suspension (der Anteil an festem Metall in einem flüssig-festen Gemisch)

- Scherrate zur Steuerung der Thixotropie, die die Körner formt und die Viskosität steuert

Metalle und Legierungen, die beim halbfesten Druckgießen verwendet werden

Die Hersteller verwenden das halbfeste Druckgussverfahren hauptsächlich mit Nichteisenlegierungen. Aluminium, Magnesium und bestimmte Kupferlegierungen eignen sich aufgrund ihrer Schmelzbereiche und ihres Fließverhaltens am besten.

Gängige Materialoptionen sind:

| Material | Hauptvorteile |

|---|---|

| Aluminiumlegierungen | Gute Festigkeit, wärmebehandelbar, weit verbreitet |

| Magnesiumlegierungen | Geringes Gewicht, ausgezeichnete Durchflussrate, schnelle Zykluszeiten |

| Kupferlegierungen | Hohe Festigkeit, eingeschränkte Anwendung aufgrund des Temperaturbereichs |

Diese Legierungen vertragen das Zusammenwirken von festem und flüssigem Zustand gut. Sie bilden stabile Suspensionen und zeigen beim Einspritzen ein vorhersehbares Verhalten. Hochschmelzende Legierungen finden aufgrund von Werkzeug- und Temperaturbeschränkungen nur begrenzt Anwendung.

Verschiedene Gießverfahren für halbfeste Metalle

Bei jedem halbfesten Druckgussverfahren wird die Schlammerzeugung, die Erwärmung und die Einspritzung auf unterschiedliche Weise gesteuert, um ein Gleichgewicht zwischen Festigkeit, Genauigkeit und Kosten zu erzielen.

Thixocasting-Verfahren

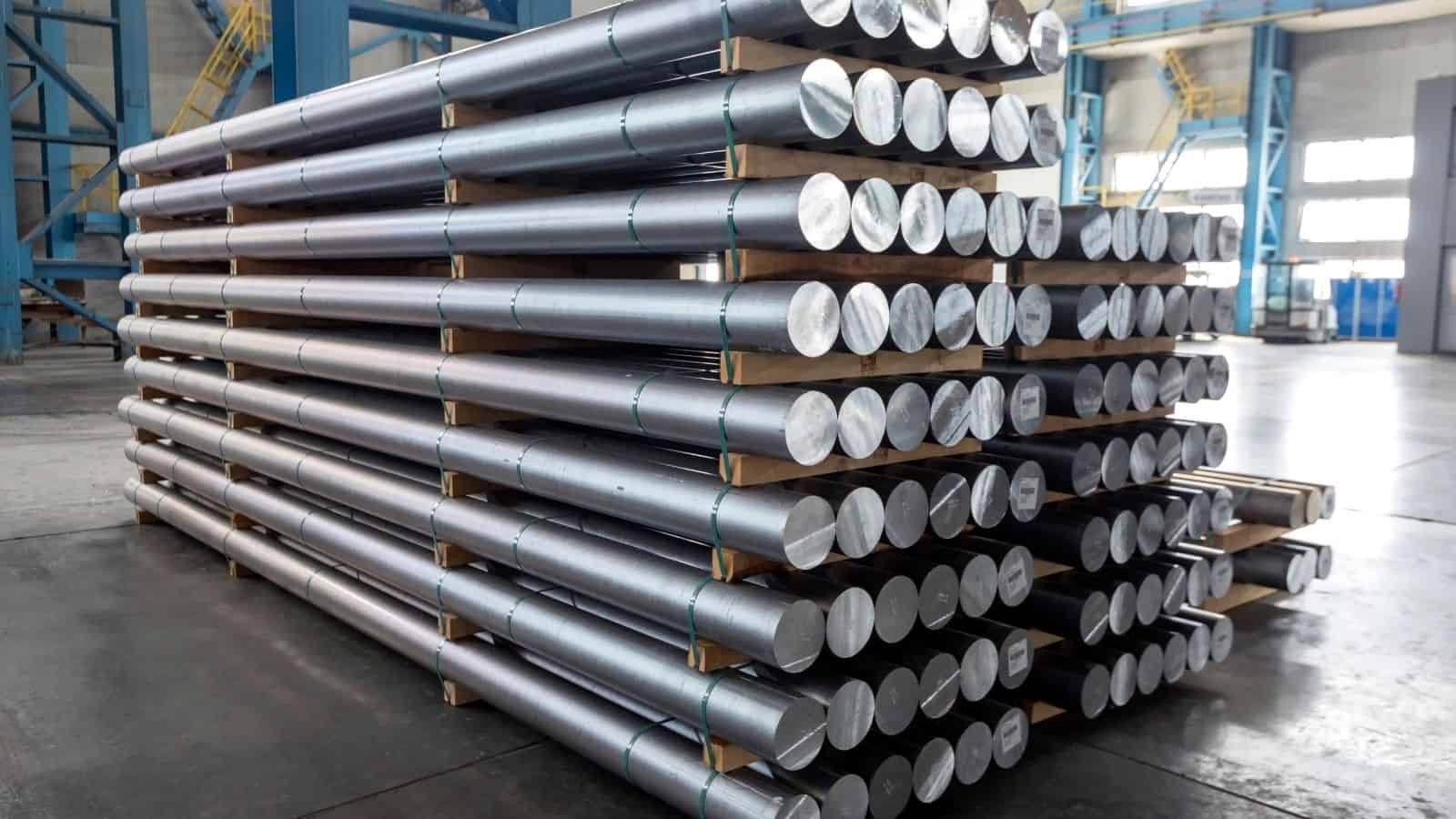

Thixocasting stützt sich auf ein vorgefertigter Block (eine speziell behandelte massive Metallstange) mit einer feinen, nicht dendritischen Struktur. Der Rohling erhitzt sich durch Induktionserwärmung (Verwendung eines elektromagnetischen Feldes zum sauberen und effizienten Erhitzen leitfähiger Materialien) bis es einen halbfesten Zustand erreicht.

Beim Thixocasting-Verfahren wird diese Suspension anschließend unter hohem Druck in eine geschlossene Form eingespritzt. Die niedrigere Temperatur reduziert Gasaufnahme und Schwindung, und die fertigen Teile weisen enge Toleranzen und glatte Oberflächen auf.

Das Verfahren bietet eine gute Kontrolle, verursacht aber aufgrund der Rohlingsvorbereitung und -handhabung zusätzliche Kosten.

Hauptmerkmale

- Kontrollierte Knüppelqualität

- Präzises Temperaturfenster

- Hohe Wiederholgenauigkeit für komplexe Teile

Rheocasting-Verfahren

Durch Rheocasting entsteht die Suspension. direkt aus geschmolzenem Metall Anstelle eines Stabes wird die Schmelze unter mechanischem Rühren oder anderen Mischmethoden abgekühlt. Dadurch werden die erstarrenden Körner in abgerundete Partikel zerteilt.

Bei diesem Verfahren wird die Suspension auch in den Hohlraum einer Düse eingefüllt, oft mit Standarddüsen. Druckguss Die Ausrüstung macht vorgefertigte Betonblöcke überflüssig und reduziert die Materialbearbeitungsschritte.

Rheocasting eignet sich gut für die Fertigung großer Stückzahlen. Es bietet Flexibilität bei der Legierungswahl und geringere Materialkosten.

Gemeinsame Vorteile

- Direkte Gülleerzeugung

- Niedrigere Rohstoffkosten

- Gut geeignet für die Großproduktion

Thixomolding für Magnesiumlegierungen

Das Thixomolding-Verfahren ist eine Methode zur Verarbeitung halbfester Werkstoffe, darunter auch Magnesiumlegierungen. Dabei werden feste Magnesiumspäne unter Schutzgasatmosphäre in einen erhitzten Zylinder eingeführt.

Wie bei den anderen Verfahren schmelzen die Späne zu einer Masse, die anschließend mittels einer Schnecke in eine geschlossene Form eingespritzt wird, ähnlich wie beim Kunststoffspritzguss. Das Verfahren läuft bei niedrigeren Temperaturen als herkömmlicher Druckguss ab, was die Sicherheit und die Kontrollierbarkeit verbessert.

Hersteller wählen das Thixomolding-Verfahren für dünnwandige und leichte Bauteile, die eine hohe Maßgenauigkeit und saubere Oberflächen ermöglichen. Das Verfahren findet breite Anwendung in der Elektronik- und Automobilindustrie.

Typische Merkmale

- Chipbasierte Rohstoffe

- Geschlossener, sauberer Betrieb

- Am besten geeignet für Magnesiumlegierungen

Neue Methoden: SIMA & mehr

SIMA steht für “Strain-Induced Melt Activation” (spannungsinduzierte Schmelzaktivierung). Dabei wird die Legierung zunächst durch Walzen oder Schmieden verformt. Anschließend erzeugt kontrollierte Erwärmung während des partiellen Aufschmelzens ein feines, halbfestes Gefüge.

Dieses Verfahren eignet sich für kleine oder komplexe Bauteile, die ein gleichmäßiges Korngefüge erfordern. SIMA wird häufig mit Thixogießen oder anderen halbfesten Umformverfahren kombiniert.

Andere neue Verfahren konzentrieren sich auf eine verbesserte Schlammkontrolle und kürzere Zykluszeiten. Sie zielen darauf ab, die Halbfestumformung auf neue Legierungen und Bauteilgrößen auszuweiten und gleichzeitig die Kosten stabil zu halten.

Hauptvorteile des halbfesten Druckgusses

Verbesserte mechanische Leistung

Halbfestes Druckgießen verbessert wichtige mechanische Eigenschaften Durch die Reduzierung von Porosität und Schwindung werden Lufteinschlüsse und Hohlräume minimiert, sodass die hergestellten Teile oft eine höhere Dichte erreichen als herkömmlich gegossene Teile.

Darüber hinaus feine, gleichmäßige Mikrostruktur Diese Struktur bildet sich während der Erstarrung. Sie ermöglicht eine höhere Festigkeit und ein stabileres Verhalten unter Belastung. Viele Aluminium- und Magnesiumbauteile weisen daher eine bessere Dauerfestigkeit auf.

Der Prozess unterstützt auch verbesserte Duktilität. Die Bauteile können Wärmebehandlungen und Schweißarbeiten mit geringerem Rissrisiko überstehen. Dies ist wichtig für Strukturbauteile, die wiederholter Belastung oder Stößen ausgesetzt sind.

Hohe Maßgenauigkeit und Oberflächengüte

Das halbfeste Druckgießen ermöglicht eine präzise Kontrolle über Form und Größe. Der dickflüssige Metallfluss füllt die Form gleichmäßig und vermeidet Turbulenzen, wodurch enge Toleranzen über das gesamte Bauteil hinweg erzielt werden können.

Das Verfahren erzeugt eine saubere und gleichmäßige Oberfläche. Oberflächenbeschaffenheit. Viele Teile verlassen die Form mit glatten Oberflächen, die nur wenig oder gar kein Polieren, Beschichten oder kosmetisches Bearbeiten erfordern.

Darüber hinaus bleibt die Dimensionsstabilität von Teil zu Teil gleich. Hersteller verlassen sich auf diese Wiederholgenauigkeit bei Baugruppen, die eine präzise Ausrichtung erfordern. Geringere Abweichungen reduzieren zudem Prüfzeit und Ausschuss.

Komplexe Geometrien und enge Toleranzen

Die halbfeste Suspension fließt kontrolliert, was unterstützt komplexe Geometrien. Dünne Wände, Rippen und innere Kanäle bilden sich mit weniger Defekten als beim Flüssigguss. Dies erweitert die Gestaltungsmöglichkeiten, ohne das Risiko zu erhöhen.

Teile qualifizieren sich oft als nahezu Nettoform (ein Gussteil, das seinen endgültigen Abmessungen sehr nahe kommt) Bauteile, wodurch zusätzliches Schneiden oder Formen eingeschränkt und die Abhängigkeit von der maschinellen Bearbeitung verringert wird.

Auch Designer profitieren von stabilen enge Toleranzen. Das Verfahren erhält die Form während des Abkühlens, selbst bei Übergängen von dick zu dünn. Diese Stabilität ist hilfreich, wenn Teile mit Dichtungen, Lagern oder elektronischen Bauteilen passgenau gefertigt werden müssen.

Niedrigere Produktionskosten und geringerer Energieverbrauch

Halbfestes Druckgießen erfolgt bei niedrigeren Temperaturen als das vollständig flüssige Gießen bei herkömmlichen Druckgussverfahren. reduziert den Energieverbrauch pro Zyklus und verringert die thermische Belastung der Werkzeuge. Längere Lebensdauer des Schimmels hilft bei der Kontrolle Produktionskosten im Laufe der Zeit.

Reduzierte Porosität und geringere Schrumpfung führen zu weniger Ausschussteilen. Die Ausschussquoten sinken häufig, was die Produktionseffizienz verbessert und die Lieferzeiten verkürzt. Höherer Ertrag Das bedeutet auch, dass aus der gleichen Menge Metall mehr Fertigteile gewonnen werden können. Bei großen Produktionsserien summieren sich diese Einsparungen.

Anwendungsbereiche des halbfesten Druckgießens

Automobil- und Transportkomponenten

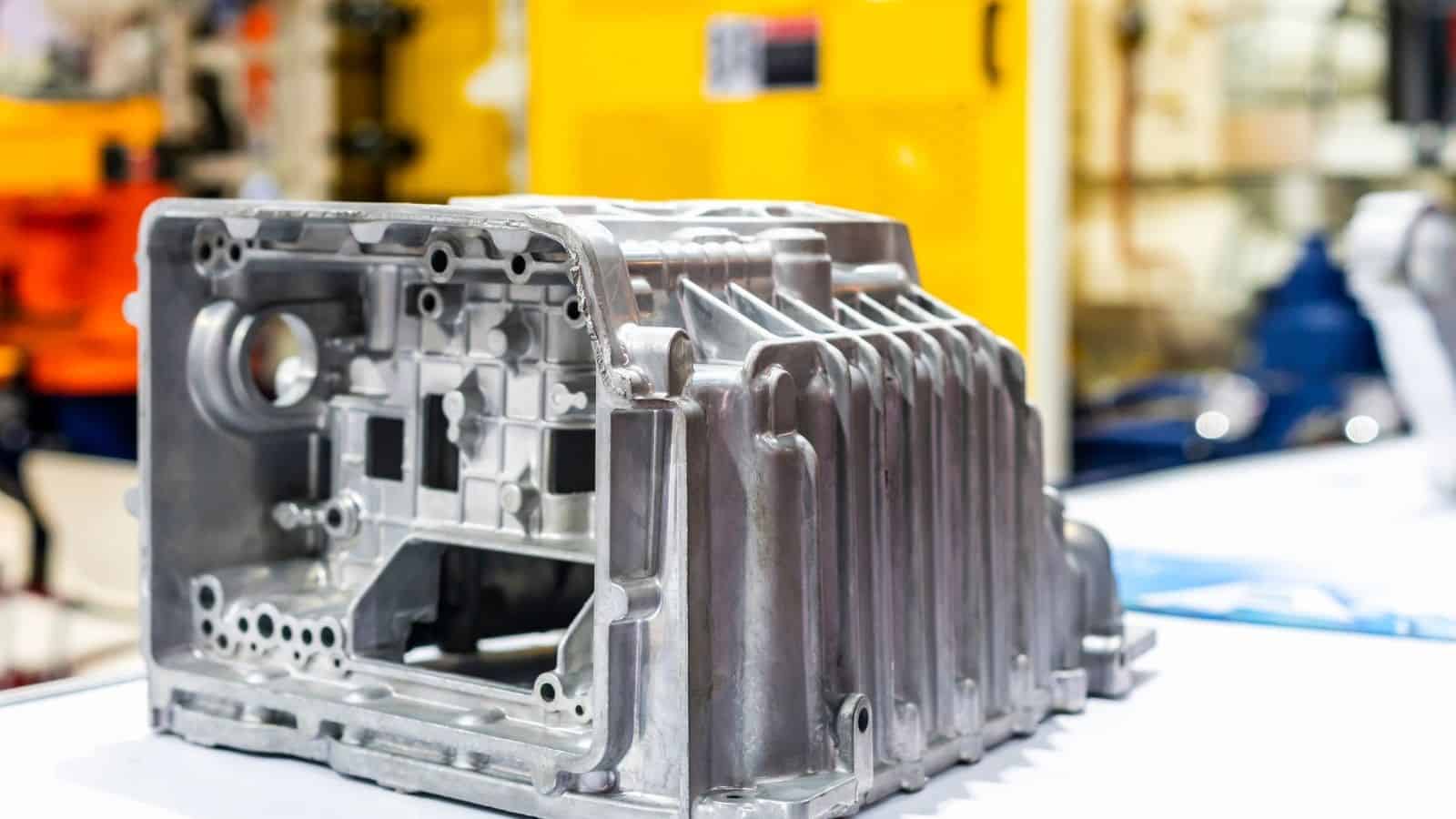

Automobilhersteller verwenden halbfestes Druckgussverfahren zur Herstellung Automobilkomponenten die hohen Belastungen standhalten und ständiger Beanspruchung ausgesetzt sind. Zu den gängigen Bauteilen gehören: Lenkhebel, Motorlager, Querlenker und Strukturhalterungen.

Einige Hersteller wenden das Verfahren auch an bei Motorblöcke und Getriebegehäusen. Die niedrigere Gießtemperatur reduziert Schwindung und Verzug. Diese Kontrolle trägt zur Einhaltung strenger Maßvorgaben bei und verkürzt die Bearbeitungszeit.

Auch Elektrofahrzeuge nutzen dieses Verfahren. Es ermöglicht die Verwendung von leichten Aluminium- und Magnesiumbauteilen, die die Reichweite erhöhen, ohne an Festigkeit einzubüßen.

Anwendungen in der Luft- und Raumfahrt sowie im Verteidigungsbereich

In der Luft- und Raumfahrtindustrie werden Bauteile, die strengen Sicherheits- und Gewichtsbeschränkungen entsprechen müssen, im Halbfestgussverfahren hergestellt. Typische Bauteile für die Luft- und Raumfahrt sind: Gehäuse, Halterungen und Fahrwerkskomponenten hergestellt aus Aluminium- oder Magnesiumlegierungen.

Zulieferer der Verteidigungsindustrie nutzen das Verfahren für Bauteile, die in großem Umfang eine gleichbleibende Qualität erfordern. Es gewährleistet eine konsistente Produktion unter Einhaltung der Materialnormen.

Gehäuse für Unterhaltungselektronik und 5G

Elektronikhersteller nutzen das halbfeste Druckgussverfahren, um dünne, steife Gehäuse mit sauberen Oberflächen herzustellen. Beispiele hierfür sind: Computergehäuse, Tablet-Gehäuse und 5G-Antennengehäuse. Diese Teile erfordern enge Toleranzen, um empfindliche Hardware zu schützen.

Das Verfahren ermöglicht komplexe interne Strukturen wie Rippen und Wärmeleitwege. Diese Gestaltungsfreiheit unterstützt die Wärmeregulierung und die strukturelle Steifigkeit kompakter Geräte.

Eine geringe Porosität verbessert zudem die Abschirmleistung. Dies ist wichtig für 5G-Systeme, bei denen eine stabile Signalübertragung von einer präzisen Metallgeometrie abhängt.

Neue und industrielle Anwendungen

Industrieanlagenhersteller wenden das halbfeste Druckgussverfahren an für Pumpen, Elektrowerkzeuge und Roboterteile. Diese Bauteile müssen oft Festigkeit, Verschleißfestigkeit und gleichbleibende Abmessungen über große Serien hinweg aufweisen.

Das Verfahren eignet sich auch für Kupferlegierungen für thermische und elektrische Bauteile. Hersteller nutzen es für Kühlkörper, Motorgehäuse und Steckverbinder wo der Fluss fester Metalle die Leistung verbessert.

Neue Anwendungsgebiete ergeben sich stetig in den Bereichen Energie, Automatisierung und Mobilität. Mit der Erweiterung der Werkzeug- und Legierungsoptionen setzen immer mehr Branchen auf das Verfahren zur Herstellung hochwertiger Metallteile in großen Stückzahlen.

Abschluss

Halbfestes Druckgießen vereint die Vorteile des Flüssiggießens und des Vollschmiedens und bietet Festigkeit, Präzision und Effizienz. Verfahren wie Thixocasting und Rheocasting ermöglichen eine maßgeschneiderte Fertigung. Dank Vorteilen wie reduzierter Porosität und geringerem Energieverbrauch ist es ideal für leichte, präzise Metallteile und findet daher in anspruchsvollen Branchen immer breitere Anwendung.

Häufig gestellte Fragen (FAQ)

Ist das halbfeste Druckgießen teurer als das traditionelle Druckgießen?

Obwohl die anfängliche Einrichtung und die Werkzeugkosten höher sein können, führt das Halbfestgießen in der Serienfertigung oft zu geringeren Gesamtkosten pro Teil. Die Einsparungen ergeben sich aus reduziertem Energieverbrauch (niedrigere Temperaturen), weniger Materialabfall (endformnahe Fertigung), geringeren Ausschussquoten und weniger Nachbearbeitung. Bei komplexen Hochleistungsteilen rechtfertigen die höhere Ausbeute und Qualität häufig die Investition.

Wie verhält sich die mechanische Festigkeit im Vergleich zu Standard-Druckgussteilen?

SSM-Bauteile sind deutlich fester und zuverlässiger. Die geringere Porosität und das feine, gleichmäßige Mikrogefüge führen zu höherer Zugfestigkeit, verbesserter Dauerfestigkeit und besserer Duktilität. Dadurch eignen sie sich für Strukturbauteile, bei denen herkömmliche Druckgussteile versagen könnten.

Kann halbfestes Druckgießen das Schmieden ersetzen?

Obwohl das SSM-Verfahren das Schmieden nicht vollständig ersetzt, lassen sich damit Teile herstellen, deren mechanische Eigenschaften (Dichte, Festigkeit) denen von Schmiedeteilen sehr nahe kommen oder diese sogar erreichen, insbesondere bei komplexen Formen, deren Schmieden schwierig oder kostspielig ist. Es gilt oft als ergänzendes oder konkurrierendes Verfahren zum Schmieden, vor allem wenn direkt aus der Form eine exzellente Oberflächengüte und enge Toleranzen gefordert sind.

Was sind die wichtigsten Einschränkungen des halbfesten Druckgießens?

Die Hauptbeschränkungen liegen im Materialumfang und der Komplexität des Verfahrens. Es eignet sich am besten für bestimmte Aluminium-, Magnesium- und einige Kupferlegierungen. Hochschmelzende Legierungen wie Stahl sind ungeeignet. Das Verfahren erfordert zudem eine präzise Temperatur- und Schlammkontrolle, was spezielle Ausrüstung und Fachkenntnisse voraussetzt und für kleinere Betriebe, Prototypen oder Kleinserien ein Hindernis darstellen kann.