Порьозността, произтичаща от задържан газ или свиване при втвърдяване, подкопава целостта на леените под налягане части. Въпреки това, с помощта на съвременните инструменти за откриване и диагностика на порьозност, производителите трансформират тези... дефекти на порьозност в приложими данни и ги използвайте за количествено определяне на рисковете, намиране на рентабилни коригиращи мерки и в крайна сметка за гарантиране на ефективността и качеството на вашите отливки.

Методи за откриване на порьозност при леене под налягане

Точното откриване на порьозност осигурява издръжливост, уплътняване и размерна цялост в леяните под налягане компоненти. Инженерите разчитат на няколко безразрушителен контрол (NDT) методи за локализиране и оценка на вътрешни и повърхностни кухини без повреждане на части. Най-подходящият метод зависи от материала на отливката, дебелината на стената, местоположението на дефекта и изискваното ниво на качество.

Рентгенова инспекция и радиографско изследване (RT)

Рентгенова инспекция и рентгенографско изследване (RT) откриват вътрешни кухини чрез пропускане на рентгенови или гама лъчи през отливката. По-плътните метални области абсорбират повече радиация от порите, пълни с въздух, създавайки контраст в сивата скала на филм или цифров детектор.

Инженерите могат да видят разпределението, размера и формата на порьозността директно от изображението. Тази визуална яснота прави обратната трансмисия (RT) ценна за алуминиеви и цинкови отливки под налягане, тъй като вътрешната газова порьозност силно влияе върху тяхната плътност и здравина.

Предимства:

- Открива прецизно вътрешни и скрити дефекти.

- Създава постоянен запис на изображение за проследяване.

- Работи добре за компоненти със сложна форма или дебели стени.

Ултразвуков контрол (UT) и контрол с вихрови токове (ET)

Ултразвуково изпитване (УТ) Ултразвуковият анализ (УЗ) въвежда високочестотни ултразвукови вълни в отливката. Когато вълната срещне пора или промяна в плътността, част от енергията се отразява обратно. Чрез измерване на времето и амплитудата на отражение, техниците локализират и оразмеряват вътрешни дефекти. УЗ анализът е ефективен за по-дебели секции и осигурява бързи, количествени отчитания.

Изпитване с вихрови токове (ET) разчита на електромагнитна индукция. Намотка, по която тече променлив ток, генерира вихрови токове в повърхностния слой на отливката. Порьозност или пукнатини нарушават тези токове, произвеждайки измерими промени в сигнала. ET е бързо и полезно за проводими цветни метали като например алуминиеви и медни сплави.

| Метод | Най-доброто за | Силни страни | Основни ограничения |

|---|---|---|---|

| Юта | Вътрешни или почти повърхностни пори | Дълбоко проникване, добра чувствителност | Необходими са квалифицирани инженери, повърхността трябва да е гладка |

| Източно време | Дефекти в близост до повърхността | Бързо, безконтактно, безопасно | Ограничено до проводими материали, малка дълбочина |

Компютърна томография (КТ)

Компютърна томография (КТ) или индустриално КТ сканиране предоставя триизмерно изображение на вътрешния обем. Множество рентгенови проекции се реконструират дигитално, за да се разкрият точният размер, разпределение и позиция на порите.

КТ осигурява по-висока точност от 2D RT, което го прави идеален за прецизни и висококачествени компоненти, като автомобилни корпуси или аерокосмически отливки. Той също така позволява прецизно измерване на процента обем на порите и пространствено картографиране за изследвания за инспекция на порьозността.

Сканирането на големи части обаче може да отнеме значително време. Инженерите често го използват за анализ на прототипи, валидиране на процеси или изследване на първопричините, когато други методи за безразрушително тестване не са достатъчни.

Визуална проверка и проверка на порьозността на повърхността

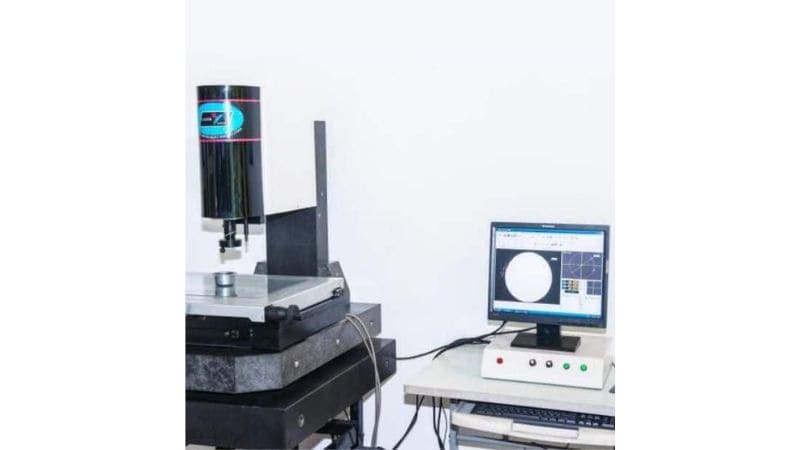

Визуална проверка остава най-простият и най-незабавен метод за тестване на порьозност. Техниците изследват повърхността на отливката при подходящо осветление, понякога с лупи или оптични камери, за да открият отворени пори, мехури или вдлъбнатини.

За малки пори, течно проникващо изпитване (ТП) или багрилният контраст може да подобри видимостта чрез извличане на дефекти по повърхността. Този подход е бърз, евтин и подходящ за големи производствени серии, където не е необходим задълбочен вътрешен анализ.

Повърхностните тестове работят добре за идентифициране на пътища на течове, дефекти при обработката или проблеми с адхезията на покритията. Въпреки това, те не могат да локализират затворени кухини, така че производителите често ги комбинират с други методи за тестване за цялостно покритие на откриването на порьозност.

Оценка и класификация на порьозността

Точната оценка на порьозността помага да се определи дали отливката от алуминиева сплав отговаря на структурните, уплътнителните и функционалните изисквания. Измерванията на размера, разпределението и честотата на порите влияят пряко върху механичната якост и херметичността, докато симулациите и стандартите, базирани на данни, осигуряват последователност в производствените партиди.

Стандарти за класификация на порьозността

Определянето на степента на порьозност определя измерими граници за приемливи дефекти в отливките под налягане. Стандарти като ISO и ASTM класифицират... отливки от алуминиеви сплави по размер на порите, плътност и местоположение. Тези нива ръководят критериите за приемане както за визуален, така и за неразрушителен контрол.

Количествен анализ: Размер и разпределение на порите

Количествена оценка на производителността на леенето чрез анализ размер на порите и пространствено разпределение. Фините микропори под 0,1 мм може да не отслабят структурата, но могат да намалят ефективността на уплътняване в хидравличните или двигателните компоненти.

Техниците често изчисляват процент на порьозност като съотношението на площта на порите към общата площ на напречното сечение. Дори малки струпвания на пори в близост до критични зони на напрежение могат да намалят съпротивлението на умора. За алуминиеви отливки под налягане, равномерното разпръскване на фините пори е за предпочитане пред изолираните големи кухини.

Пространственото картографиране или 3D реконструкцията идентифицира дали дефектите са концентрирани близо до врати, дебели стени или охлаждащи съединения. Тези резултати помагат на инженерите да коригират налягането на инжектиране, вентилацията и скоростта на охлаждане, за да намалят локалното задържане на газ.

Подходи за статистически анализ и симулация

Статистически анализ и инструменти за симулация помагат за прогнозиране на тенденциите в порьозността преди крайното производство. Инженерите използват регресионни и корелационни изследвания, за да свържат параметри на процеса, като температура на стопилката, скорост на впръскване и ниво на вакуум, с вероятността за порьозност.

Компютърно-базирани симулационни модели за леене, особено при алуминиеви сплави, оценяват рисковете от дефекти чрез визуализиране на задържане на въздух и свиване при втвърдяване. Валидираните модели се сравняват с резултати от КТ или ултразвукови тестове, за да се подобри точността.

Данните от повтарящи се производствени цикли се подават в контролни карти или индекси за технологични възможности (Cpk). Когато статистическите данни показват нарастващ брой пори, параметрите се коригират съответно. Тази обратна връзка осигурява постоянно качество, помагайки на производителите да поддържат съответствие с вътрешните и външните стандарти за качество.

Отстраняване на порьозност и последваща обработка

Коригирането на порьозността в отливаните под налягане части често включва запечатване на микроскопични кухини, подобряване на повърхностната плътност и проверка на целостта на материала при контролирани условия на налягане. Тези обработки подобряват производителността на частите, намаляват течовете и укрепват компонентите, подложени на механично или термично натоварване.

Вакуумно импрегниране и запечатване под налягане

Вакуумното импрегниране запечатва микропорьозите, които проникват в напречното сечение на детайла. Процесът използва вакуумна камера за отстраняване на задържания въздух от порите, след което се вкарва уплътнител с нисък вискозитет – обикновено полимерна смола. След втвърдяване, запечатаните пори създават непрекъсната бариера, която предотвратява изтичането на течности или газове.

Тази техника е особено полезна за алуминий и магнезиеви отливки под налягане използва се в двигатели или хидравлични компоненти. Ключово предимство е, че запазва точността на размерите на отливката, като същевременно подобрява херметичността. Много производители извършват последващи тестове под налягане, за да потвърдят целостта на уплътнението.

| Стъпка | Действие | Цел |

|---|---|---|

| 1 | Вакуумен цикъл | Премахва въздуха от вътрешните пори |

| 2 | Импрегниране | Въвежда уплътнителна смола |

| 3 | Втвърдяване | Втвърдява смолата за трайно уплътнение |

| 4 | Изпитване на налягане | Проверява работата без течове |

Ефективното импрегниране подобрява надеждността на компонента, особено в приложения, изискващи дългосрочно задържане на флуиди.

Повърхностна обработка и анодиране

Повърхностната обработка подобрява външния вид и функционалните характеристики, като същевременно минимизира риска от корозия. Анодиране—често срещан за алуминиевите отливки под налягане — образува контролиран оксиден слой, който увеличава твърдостта и износоустойчивостта.

Преди анодиране, повърхността трябва да бъде почистена и изгладена, за да се отстранят замърсителите и да се затворят плитките пори. Техники като механично полиране или абразивно бластиране могат да подобрят адхезията на покритието.

Ако след отливането остане порьозност, процесът на анодиране може да подчертае дефектите, вместо да ги прикрие. За да се избегне това, импрегнирането често предшества анодирането, за да се осигури повърхностно запечатване. Получената част демонстрира подобрена устойчивост на корозия, естетическа еднородност и удължен експлоатационен живот.

Често срещани повърхностна обработка методите включват:

- Анодиране: Оксидно покритие за устойчивост на корозия

- Електрополиране: Премахва изпъкналите места за по-гладки завършеци

- Прахово покритие: Добавя защитни и декоративни слоеве

Горещо изостатично пресоване (HIP) и контрол на качеството

Горещо изостатично пресоване (HIP) Премахва вътрешната порьозност чрез равномерно прилагане на високо налягане на газа и температура около отливката. При тези условия металните атоми дифундират през стените на порите, затваряйки вътрешните кухини, без да разтопяват детайла. Този процес увеличава плътността и механичната якост, което го прави идеален за критични аерокосмически или автомобилни компоненти.

HIP работи в съд под налягане, използвайки инертен газ при повишени температури (под точката на топене на сплавта) и изостатично налягане. Често се комбинира с последващ безразрушителен контрол, за да се потвърди елиминирането на порите и да се открият евентуални структурни дефекти.

Постигане на стабилен контрол на порьозността във вашето производство

Отличният контрол на порьозността е конкурентно предимство, което всеки качествен производител трябва да притежава. Ето защо ние в Moldie успяваме да подобрим качеството и точността на продуктите чрез модерно оборудване и опитни екипи в индустрията за леене под налягане. Свържете се с нас днес за вашите по-леки, по-здрави и устойчиви на дефекти части!

Често задавани въпроси (ЧЗВ)

Как порьозността влияе върху рециклируемостта или рентабилността на леените под налягане компоненти?

Самата порьозност не пречи на рециклируемостта на металния скрап. Значителната порьозност обаче води до бракуване на части и брак, което увеличава общото потребление на енергия и разходите за използваема част. Следователно ефективното откриване и предотвратяване на порьозност са ключови за подобряване на материалната ефективност и подпомагане на икономическите производствени цели.

Вакуумното импрегниране влияе ли на теглото или обработваемостта на дадена част?

Увеличението на теглото от импрегниращите смоли обикновено е незначително. Що се отнася до обработваемостта, правилно втвърденият уплътнител в порите обикновено не възпрепятства машинната обработка. Всъщност, той може да предотврати задържането на режещи течности в кухините и да подобри живота на инструмента, като създаде по-равномерна структура на материала.

Кой метод за откриване на порьозност е най-бързият за производствените линии?

За високоскоростен скрининг на повърхностни дефекти върху проводими материали (като алуминий), контролът с вихрови токове (ET) често е най-бързият. За обемна инспекция, автоматизираните рентгенови системи могат да осигурят бърза обратна връзка. Изборът зависи от това дали основният проблем са повърхностните или вътрешните дефекти.

Може ли порьозността да бъде напълно елиминирана при леене под налягане?

Трудно е да се елиминира изцяло порьозността при стандартното леене под налягане. Целта на оптимизацията на процеса е тя да се сведе до минимум и да се контролира до приемливи нива, определени от функцията на детайла. Техники като леене под налягане с вакуумно подпомагане и последваща обработка с горещо изстискване (HIP) се използват за постигане на почти нулева порьозност за най-взискателните приложения.