Преглед ливења под ниским притиском

Ниско ливење под притиском је процес формирања метала који ствара делове високог квалитета коришћењем контролисаног притиска за пуњење калупа растопљеним металом. Ова метода нуди предности у квалитету и прецизности у поређењу са традиционалним техникама ливења.

Дефиниција и принципи

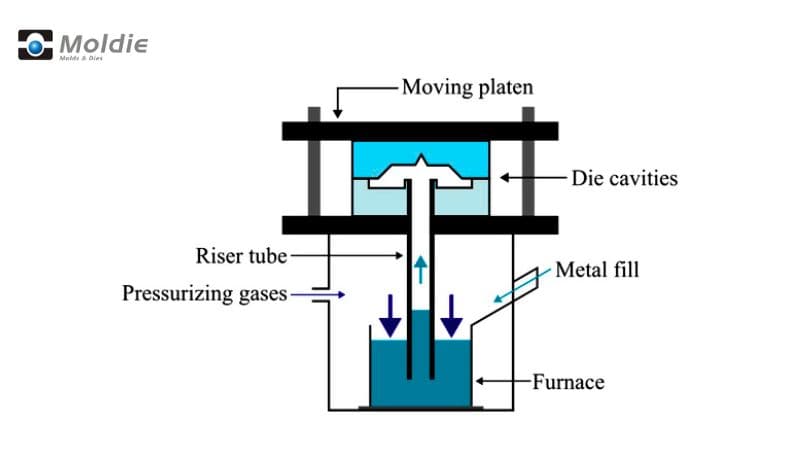

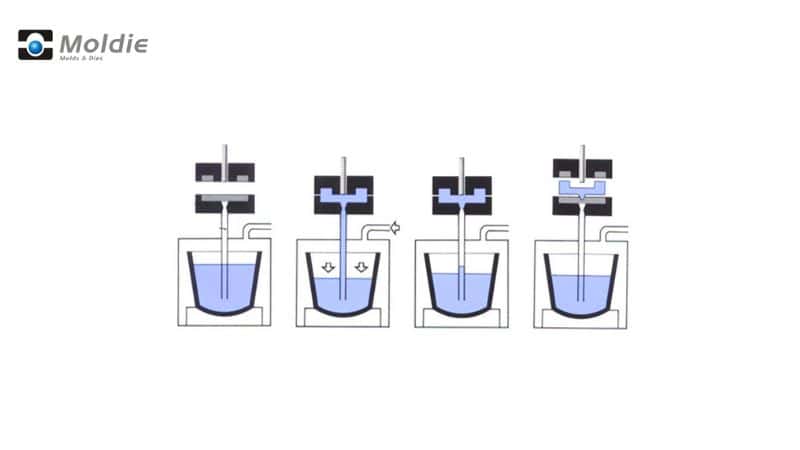

Ливење под ниским притиском (ЛПДЦ) користи притисак за потискивање растопљеног метала нагоре у шупљину калупа. У овом процесу, пећ под притиском која садржи растопљени метал се налази испод калупа. Када се притисак повећа (обично 0,2-1,0 бара), он гура метал кроз доводну цев у калуп.

Метал испуњава калуп полако и равномерно, стварајући мање дефеката него друге методе ливења. Када се метал очврсне, притисак се ослобађа и неискоришћени метал тече назад у пећ.

Историја и развој

Ливење под ниским притиском појавило се средином 20. века пошто су произвођачи тражили ефикасније методе ливења. Аутомобилска индустрија је водила већи део свог раног развоја, тражећи начине за производњу лакших, јачих компоненти.

Процес је стекао популарност 1950-их и 1960-их када су произвођачи аутомобила почели да га користе за точкове и делове мотора.

Временом су побољшања система за контролу притиска, дизајна матрица и металних легура учинили процес поузданијим и разноврснијим. Компјутерско моделирање сада помаже у оптимизацији пуњења и хлађења калупа.

Опрема и машине

Потребно је ливење под ниским притиском специјализовану опрему за постизање квалитетних резултата.

Конструкција и материјали калупа

Матрице за ливење под ниским притиском се обично праве од Х13 алатног челика због одличне отпорности на топлоту и издржљивости. Ове калупе имају сложене канале за хлађење дизајниране да контролишу стопе очвршћавања што помаже у спречавању дефеката као што су порозност и скупљање.

Дизајн калупа обично укључује:

- Вишеструке шупљине за веће стопе производње

- Пажљиво постављени отвори за испуштање заробљених гасова

- Игле за избацивање за глатко уклањање делова

Матрице морају да издрже поновљене циклусе загревања и хлађења без пуцања.

Неки произвођачи сада користите 3Д штампање за креирање калупа са конформним каналима за хлађење који прате контуре дела. Ово побољшава ефикасност хлађења и смањује време циклуса.

Пећи и системи за држање

Систем пећи је срце сваке операције ливења под ниским притиском. Обично ћете користити електричне отпорне пећи које одржавају прецизну контролу температуре растопљеног метала.

Најсавременији системи укључују:

- Холдинг пећи капацитета од 300-2000 кг

- Системи за контролу температуре (прецизност ±5°Ц)

- Коморе под притиском за гурање метала према горе у калуп

Пећ се повезује са калупом кроз цев за успон, обично направљену од керамичких материјала који могу да издрже високе температуре. Ова цев преноси растопљени метал из пећи у шупљину калупа.

Неки системи сада имају две коморе – једну за топљење и једну за држање, што даје бољу контролу над квалитетом метала уз одржавање протока производње.

Контролни и надзорни системи

Модерне машине за ливење под ниским притиском имају софистициране системе управљања који прате сваки аспект процеса.

Кључне функције контроле укључују:

- Програмабилни профили притиска (обично 0,2-1,0 бара)

- Праћење температуре у реалном времену на више тачака

- Аутоматски системи за подмазивање калупа

- Контроле времена циклуса

Већина машина користи ПЛЦ (Программабле Логиц Цонтроллер) системе са интерфејсом на екрану осетљивом на додир. Ово вам омогућава да сачувате и опозовете подешавања за различите делове.

Неки напредни системи чак укључују вештачку интелигенцију за оптимизацију параметара на основу претходних серијала производње.

Процесни параметри и оптимизација

Успешно ливење под ниским притиском зависи од пажљивог контролисања неколико кључних варијабли процеса. Права комбинација притиска, температуре и техника пуњења директно утиче на квалитет ваших коначних одливака и ефикасност производње.

Контрола и регулација притиска

Типични опсег притиска који се користи у овом процесу је између 0,3 и 1,5 бара, што је веома ниско у поређењу са другим методама ливења.

Ваш процес обично укључује више фаза притиска:

- Притисак подизања: Почетни притисак за подизање растопљеног метала

- Време подизања: Трајање почетног притиска

- Притисак пуњења: Притисак који се примењује током пуњења калупа

- Време пуњења: Колико дуго се одржава притисак пуњења

Овим параметрима је потребно пажљиво подешавање на основу ваше специфичне геометрије дела. Премали притисак може довести до непотпуног пуњења, док вишак притиска може изазвати турбуленцију и заробљавање гаса.

Управљање температуром

Контрола температуре утиче и на флуидност метала и на обрасце очвршћавања у вашим одливцима. Мораћете да пратите неколико температурних зона:

Температура растопљеног метала треба одржавати у уском опсегу погодном за вашу специфичну легуру.

Температура матрице мора се контролисати кроз канале за грејање/хлађење. Неуједначене температуре матрице могу изазвати дефекте као што су хладни затварачи или превремено очвршћавање.

Стопа хлађења утиче на микроструктуру и механичка својства вашег финалног производа што се обично регулише стратешким постављањем канала за хлађење и протоком расхладне течности.

Технике пуњења калупа

Начин на који метал тече у калуп значајно утиче на квалитет ливења. Контролисано, глатко пуњење смањује турбуленцију и заробљавање гаса.

Контрола брзине пуњења се постиже прецизном применом притиска. Идеална брзина пуњења варира у зависности од сложености вашег дела. Тањи делови обично захтевају брже пуњење како би се спречило превремено очвршћавање.

Дизајн улаза ради заједно са параметрима притиска за усмеравање протока метала.

Материјали који се користе у ливењу под ниским притиском

Алуминијумске легуре

Алуминијум је најчешћи метал који се користи у ливењу под ниским притиском.

Популарне легуре алуминијума укључују А356 и А357, које пружају одличну флуидност током ливења и добру чврстоћу након очвршћавања.

Једна од предности алуминијума је могућност рециклирања, што га чини еколошки прихватљивим у поређењу са неким алтернативама.

Легуре магнезијума

Легуре магнезијума нуде чак и мању тежину од алуминијума, што их чини све популарнијим у индустријама у којима је уштеда тежине критична. Ове легуре су око 331ТП3Т лакше од алуминијума и 751ТП3Т лакше од челика.

Уобичајене легуре магнезијума у ливењу под ниским притиском укључују АЗ91Д и АМ60Б. Они обезбеђују одличан однос снаге и тежине и добру способност ливења у процесу ниског притиска.

Пошто магнезијум има одличне вибрације, обично се користи у апликацијама као што су електронска кућишта и кућишта електричних алата.

легуре бакра

Бакар легуре доносе јединствена својства ливењу под ниским притиском, укључујући изузетну електричну и топлотну проводљивост.

Уобичајене легуре бакра које се користе укључују варијације бронзе и месинга које се користе у водоводним уређајима, бродском хардверу и електричним конекторима. Њихова природна антимикробна својства их такође чине вредним у примени медицинске опреме.

Предности и ограничења ЛПДЦ-а

Квалитет и прецизност

Ливење под ниским притиском производи делове са одличним вредностима чврстоће и механичким својствима. Спор, контролисан процес пуњења смањује турбуленцију и заробљавање ваздуха, што резултира мањим бројем дефеката и проблема са порозношћу у поређењу са методама високог притиска.

ЛПДЦ има боље завршне обраде површине, што може смањити вашу потребу за додатним операцијама завршне обраде. Ово штеди време и ресурсе у вашој производној линији.

Процес омогућава прецизнију контролу протока метала, што доводи до конзистентнијег квалитета делова током производних циклуса. Можете постићи уже толеранције и бољу тачност димензија помоћу ливења под ниским притиском.

Пешчана језгра се могу користити са ЛПДЦ, што вам омогућава да креирате сложеније унутрашње геометрије које би биле тешке или немогуће са методама високог притиска.

Економска ефикасност

Трошкови опреме за ливење под ниским притиском су генерално нижи од алтернатива високог притиска, што га чини приступачнијим ако почињете или проширујете операције са буџетом.

ЛПДЦ калупи обично трају дуже јер доживљавају мање хабање и термички стрес од калупа под високим притиском. Ово продужава век трајања алата и побољшава повраћај улагања.

Потрошња енергије је често нижа са ЛПДЦ у поређењу са методама високог притиска, што потенцијално смањује ваше оперативне трошкове током времена.

Ограничења материјала и дизајна

Иако је свестран, ЛПДЦ има спорије циклусе ливења од метода високог притиска.

Штавише, процес можда није идеалан за све материјале.

Код ЛПДЦ-а постоје ограничења величине. Веома велике компоненте могу захтевати алтернативне методе производње или специјализовану опрему.

ЛПДЦ има ограничења дебљине. Можда ћете се суочити са изазовима са дизајном изузетно танких зидова који захтевају веће притиске доступне у ХПДЦ-у.

Често постављана питања

Која је примена ЛПДЦ-а?

- Аутомобили: Точкови, главе цилиндара, блокови мотора, компоненте вешања.

- Ваздухопловство: Лопатице турбине, структурни делови, компоненте од лаких легура.

- Индустријске машине: Кућишта пумпи, тела вентила, хидрауличне компоненте.

- Електрика/Електроника: Хладњаци, кућишта мотора, проводни делови.

- роба широке потрошње: Посуђе, делови апарата, украсни елементи.

- превоз: Компоненте железнице, делови бродских мотора.

- Обновљива енергија: Делови ветрогенератора, оквири соларних панела.

- Комплексни геометријски делови: Компоненте танких зидова, високе чврстоће са прецизним толеранцијама.

Можете ли објаснити разлику између ливења под ниским притиском и ливења под високим притиском?

Ливење под високим притиском користи много већи притисак (70-700 бара) у поређењу са ниским притиском (0,2-0,7 бара). Метода високог притиска убризгава метал хоризонтално великом брзином.

Низак притисак користи нежније вертикално пуњење које смањује турбуленцију и заробљавање ваздуха. Ливење под високим притиском има краће време циклуса, али више потенцијала за дефекте порозности.

Како је ливење под ниским притиском у поређењу са ливењем под притиском у смислу производње и квалитета?

Ливење под ниским притиском нуди бољу контролу над протоком метала од ливења под притиском. Добићете конзистентнији квалитет делова и боље пуњење сложених облика.

Гравитационо ливење под притиском ослања се искључиво на гравитацију за попуњавање калупа, што ограничава сложеност делова које можете произвести. Методе ниског притиска могу да попуне тање делове и сложеније дизајне.