Eloxovanie ako široko používaný kov povrchová úprava proces, možno definovať ako techniku, ktorá spevňuje a chráni kovové povrchy vytvorením kontrolovanej oxidovej vrstvy. Tento proces však zahŕňa oveľa viac technických znalostí a faktorov výberu.

Táto príručka podrobne vysvetlí, ako každý typ eloxovania funguje, čo ho robí jedinečným a ako vyvážiť náklady, odolnosť voči opotrebovaniu a vplyv na vzhľad, aby ste si mohli vybrať ten správny pre svoj projekt.

Ako sa líšia procesy eloxovania

Hoci každá anodizácia transformuje kovové povrchy prostredníctvom riadenej elektrochemickej oxidácie, výsledné oxidové vrstvy sa môžu dramaticky líšiť. Pochopenie týchto premenných je kľúčom k výberu medzi... Typ I (kyselina chrómová), typ II (kyselina sírová) a typ III (tvrdý náter) eloxovanie.

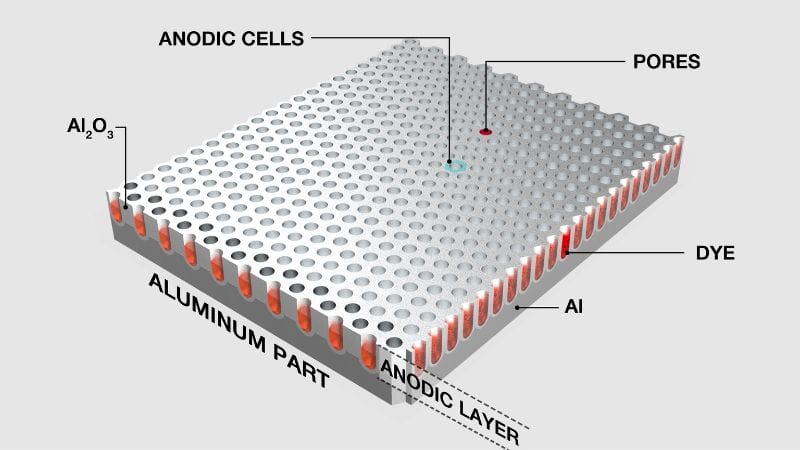

Základný vzorec je jednoduchý: obrobok, zvyčajne vyrobený z obmedzeného rozsahu kovov vrátane hliník, zinok, horčík a titán, je ponorený do kyslého elektrolytu, prechádza ním jednosmerný elektrický prúd a na uvedenom kuse vyrastie integrálna ochranná vrstva. Existujú však štyri kľúčové rozlišovacie premenné:

- Chémia elektrolytov: Primárnym klasifikátorom je typ použitej kyseliny. Kyselina chrómová, sírová a fosforečná interagujú s kovom odlišne.

- Teplota: Možno najdôležitejší prevádzkový faktor. Nižšie teploty kúpeľa (~0 – 10 °C / 32 – 50 °F) drasticky spomaľujú rozpúšťanie oxidu, ktorý sa tvorí, čo vedie k hustejším, tvrdším a hrubším povlakom. Štandardná dekoratívna eloxácia prebieha pri vyšších, takmer okolitých teplotách.

- Hustota prúdu/napätie: Vyšší elektrický prúd vyvoláva agresívnejšiu oxidačnú reakciu, čo podporuje rýchlejší rast a ovplyvňuje mikroštruktúru oxidovej vrstvy.

- Čas spracovania: Trvanie v kúpeli priamo koreluje s hrúbkou povlaku, v rámci limitov stanovených ostatnými parametrami.

Eloxovanie typu I: Eloxovanie kyselinou chrómovou

Anodizácia typu I, známa aj ako eloxovanie kyselinou chrómovou, používa kyselina chrómová (H₂CrO₄) ako elektrolyt. Oxidový film vytvorený v takomto roztoku je nízkoporézny a veľmi tenký – zvyčajne 0,00002 až 0,0001 palca (0,5 až 2,5 mikrónu). Táto vrstva sa pevne viaže k povrchu a poskytuje odolnosť proti korózii bez viditeľnej zmeny rozmerov.

Pretože kúpeľ s kyselinou chrómovou je menej agresívny ako kyselina sírová používaná pri eloxovaní typu II, minimalizuje narušenie základne a zachováva povrchová úprava. Vďaka vynikajúcim priľnavým vlastnostiam výslednej oxidovej vrstvy často slúži ako základný náter pod farby a lepidlá.

Výhody a obmedzenia

Ochranná oxidová vrstva z eloxovania typu I je tenká a hladká, čo dodáva dielom odolný, ale ľahký Povlak. Poskytuje kritickú ochranu proti korózii a zachováva jemné detaily na presných povrchoch.

Typické hrúbky náteru sa pohybujú od 0,00005 do 0,0001 palca, čo robí zmeny rozmerov zanedbateľnými. Ponúka však menšiu odolnosť voči oderu v porovnaní s hrubšími sírovými alebo tvrdo eloxovanými povrchovými úpravami.

Keďže kyselina chrómová obsahuje šesťmocný chróm, proces zahŕňa environmentálne a zdravotné kontroly, ktoré obmedzujú jej použitie v niektorých zariadeniach.

Typické aplikácie

Anodizácia typu I je primárne špecifikovaná pre letecký, vojenský a presný priemysel, kde je kritické zachovanie presných rozmerov, zabezpečenie základného náteru farbou alebo lepidlom a zabránenie korózii komponentov citlivých na hmotnosť.

- Letectvo: Používa sa na konštrukčné zostavy, riadiace plochy, komponenty kritické pre let a spojovacie prvky, kde je povinná minimálna zmena rozmerov a odolnosť voči korózii.

- Vojenské/Obranné: Používa sa na presné puzdrá, konektory a poľné zariadenia, ktoré vyžadujú spoľahlivú ochranu a často slúžia ako podklad pre ďalší náter.

- Priemyselný/Automobilový priemysel: Používa sa ako tenký ochranný náter a vynikajúci spoj alebo podkladový náter pre komponenty, kde je prioritou priľnavosť a prevencia korózie pod náterom.

Eloxovanie typu II: Eloxovanie kyselinou sírovou

Tento proces vo všeobecnosti využíva rovnaké základné princípy ako iné anodizačné procesy, ale roztok elektrolytu je nahradený kyselinou sírovou zriedenou v deionizovanej vode, pričom teploty sa udržiavajú medzi 18 – 24 °C (65 – 75 °F).

Hrúbka povlaku sa zvyčajne pohybuje medzi 0,0001 – 0,001 palca, pričom hrubšie vrstvy ponúkajú väčšiu ochranu proti korózii a opotrebeniu.

Po eloxovaní sa diely dôkladne opláchnu, aby sa odstránili zvyšky kyselín, a póry v oxidovej vrstve sa môžu utesniť v horúcej vode alebo roztokoch octanu nikelnatého. Tento krok utesňovania posilňuje odolnosť voči korózii a pripravuje povrch na následné nanášanie. farebné eloxovanie ak je to žiaduce.

Vynikajúci výkon a funkcie

Priemyselné a spotrebiteľské použitie

Anodizácia typu II je najbežnejší proces, ktorý sa volí pre aplikácie, ktoré vyžadujú silnú rovnováhu medzi odolnosťou proti korózii, zvýšenou odolnosťou povrchu, elektrickou izoláciou a estetickou všestrannosťou pre farbenie za nákladovo efektívnu cenu.

- Letecký a automobilový priemysel: Chráni konštrukčné prvky, zostavy a ozdobné obklady vystavené atmosférickým alebo miernym chemickým podmienkam.

- Architektúra: Používa sa na stavebné panely a príslušenstvo, kde je dôležitá konzistentná farba a odolnosť voči poveternostným vplyvom.

- Spotrebný tovar: Nachádza sa na produktoch ako sú kuchynské riady, kryty fotoaparátov, elektronické kryty a námorné príslušenstvo, ktoré sa vyznačujú zvýšenou odolnosťou voči opotrebovaniu a vizuálnou príťažlivosťou.

- Elektronika: Poskytuje elektrickú izoláciu a ochranu povrchu pre komponenty, ako sú chladiče a kryty, kde je kľúčové predchádzať skratom.

Eloxovanie typu III: Eloxovanie tvrdým náterom

Anodizácia typu III je tiež známa ako eloxovanie tvrdým povlakom. Vyznačuje sa elektrolytom z kyseliny sírovej, nízkymi teplotami kúpeľa (často 32 – 50 °F alebo 0 – 10 °C) a hustotou prúdu okolo 20 – 36 ampérov na štvorcovú stopu.

Hrubá oxidová vrstva zvyčajne meria 0,001 až 0,004 palca. Približne polovica tejto hrúbky zarastá do základných materiálov a polovica smerom von.

Táto stabilne nízka teplota riadi rýchlosť rastu oxidu a znižuje horenie, čo vedie k rovnomernejším povlakom. Napätie a hustota prúdu určujú konečnú tvrdosť a farbu, ktorá sa môže pohybovať od tmavosivej po čiernu v závislosti od zloženia zliatiny a hrúbky povlaku.

Výhody tvrdého povlaku: Odolnosť proti opotrebovaniu a trvanlivosť

Tvrdé eloxovanie výrazne zlepšuje odolnosť voči opotrebovaniu. Oxidová vrstva môže dosiahnuť tvrdosť 60 – 70 HRC, vďaka čomu je tvrdšia ako väčšina ocelí. Toto zlepšenie znižuje poškodenie povrchu v dôsledku kĺzania, trenia alebo kontaktu s abrazívnymi materiálmi.

Na rozdiel od tenkého dekoratívneho eloxovania (typ II), typ III poskytuje dlhodobý výkon v náročných podmienkach, ako je vysoký tlak alebo vibrácie. Pôsobí tiež ako elektrický izolant a dokáže tolerovať zvýšené teploty bez straty pevnosti.

Vďaka tejto kombinácii vlastností je eloxovanie tvrdým povlakom cenné pre priemyselné aplikácie, kde je dôležitá predĺžená životnosť. Obmedzuje opotrebovanie kovu na kov, skracuje intervaly údržby a zachováva rozmerovú presnosť. Pórovitá štruktúra povlaku môže tiež zadržiavať mazivá alebo tesniace materiály, čím sa ďalej zvyšuje odolnosť voči treniu a kontrola korózie.

Kritické prípady použitia

Anodizácia tvrdým povlakom typu III je špecifikovaná pre komponenty vystavené extrémnemu opotrebovaniu, treniu, vysokému tlaku alebo drsnému prostrediu, kde je primárnym cieľom maximalizácia tvrdosti povrchu, odolnosti a životnosti.

- Letectvo a obrana: Chráni komponenty podliehajúce opotrebovaniu, ako sú časti motora, podvozok, ovládače a puzdrá záverov strelných zbraní.

- Automobilový a námorný priemysel: Používa sa na piesty, ventily, komponenty zavesenia kolies a iné časti vystavené značnému teplu, treniu a korozívnym prvkom.

- Priemyselné stroje: Používa sa na prevody, hydraulické komponenty, formy a iné zariadenia, kde by porucha dielov bola nákladná a sú potrebné predĺžené intervaly údržby.

- Športový tovar a elektronika: Poskytuje tvrdý ochranný povrch pre komponenty bicykla a ponúka izoláciu a odolnosť pre elektronické kryty a konektory.

Iné špecializované metódy eloxovania

Okrem hlavných typov existuje niekoľko špecializované metódy eloxovania slúžia špecifickým technickým a estetickým účelom. Tieto procesy upravujú hrúbku, štruktúru alebo vzhľad oxidovej vrstvy tak, aby spĺňali určité konštrukčné alebo výkonnostné požiadavky.

Možnosti utesňovania a následnej úpravy

Metódy horúceho a studeného utesňovania

Utesnenie uzatvára mikroskopické póry vytvorené počas eloxovacieho kúpeľa. Dva najbežnejšie prístupy sú horúce tesnenie a studené tesnenie. Horúce zváranie používa deionizovanú vodu alebo octan nikelnatý pri teplote okolo 95 – 100 °C. Teplo hydratuje oxid hlinitý za vzniku boehmitu, ktorý napučiava a vypĺňa póry. Táto metóda poskytuje vynikajúcu odolnosť proti korózii, ale môže mierne zmatniť jasné farby.

Studené tesnenie funguje pri nižších teplotách (25 – 35 °C) s použitím niklové soli na báze fluóru alebo iných chemických činidiel. Šetrí energiu a skracuje čas cyklu, čo môže znížiť výrobné náklady. Za studena zvárané nátery majú tendenciu lepšie zachovávať jas farieb, ale môžu ponúkať o niečo menšiu odolnosť voči drsnému prostrediu.

Pri výbere metódy tesnenia pomáhajú faktory ako geometria dielu, požadovaný povrch a podmienky expozície určiť, ktorý proces poskytuje najlepšie dlhodobé výsledky.

Techniky farbenia a farbenia

Pred utesnením je možné eloxované diely farbiť, aby sa dosiahla široká škála farieb. Farebné eloxovanie Funguje to preto, lebo oxidová vrstva je pórovitá a ľahko absorbuje farbivá. Medzi bežné typy farbív patria organické farbivá pre živé farby a anorganické kovové soli pre odtiene odolné voči vyblednutiu.

Farbenie prebieha hneď po anodizačnom kúpeli, keď je povrch ešte otvorený a vnímavý. Po dokončení nanášania farby sa diely utesnia, aby sa pigmenty zachytili v oxidových póroch. Tento krok zlepšuje UV stabilitu a odolnosť voči opotrebovaniu.

Niektoré aplikácie využívajú elektrolytické farbenie, pri ktorom sa kovové soli elektricky ukladajú do pórov, čím sa vytvára bronzový, sivý alebo čierny povrch. Integrálne farbenie, pokročilejšia metóda, vytvára farbu a oxid súčasne počas eloxovania. Každá technika vyvažuje estetiku, náklady a environmentálnu stabilitu v závislosti od použitia dielu.

Ako si vybrať z typov eloxovania

Definujte primárny cieľ

Toto je najdôležitejší krok. Vaša hlavná požiadavka vás nasmeruje k optimálnemu procesu.

Ak je prioritou výnimočná odolnosť proti opotrebovaniu a trvanlivosť Pre diely vystavené vysokému treniu, tlaku alebo oderu je lepšou voľbou typ III (tvrdý elox). Vytvára hrubú, tvrdú vrstvu, ktorá výrazne predlžuje životnosť komponentov.

Ak je prioritou vysoko kvalitná povrchová úprava s možnosťou farebných prevedení a spoľahlivá ochrana proti korózii,Typ II (anodizácia kyselinou sírovou) je nákladovo efektívne riešenie, ktoré ponúka najlepšiu rovnováhu medzi estetikou, výkonom a hodnotou.

Ak je prioritou zachovanie presných rozmerov na kritických komponentoch, často ako základný náter pod farbu alebo lepidlo, je typ I (anodizácia kyselinou chrómovou) špecializovanou voľbou. Jeho tenký, pevne spojený povlak chráni bez zmeny tolerancií.

Charakteristiky špecifických častí

Keď už poznáte cieľ, praktické detaily vám doladia výber.

- Kompatibilita materiálov: Hliníková zliatina priamo ovplyvňuje výsledok. Zliatiny ako 6063 sa jasne eloxujú a sú ideálne pre farebné povrchové úpravy typu II. Zliatiny s vyšším obsahom medi alebo kremíka (ako 2024) vytvoria tmavšie, bronzové povrchové úpravy a sú vhodnejšie pre typ III, kde je vzhľad druhoradé oproti funkčnosti.

- Geometria a povrch súčiastky: Zložité diely s hlbokými vybraniami alebo slepými otvormi predstavujú výzvu pre povrchovú úpravu všetkých typov, najmä pre hrubý tvrdý povlak typu III. Okrem toho je eloxovanie transparentné – akýkoľvek škrabanec alebo stopa po obrábaní na základnom kove zostane viditeľná, takže počiatočná povrchová úprava je kľúčová.

- Výkonnostné špecifikácie: Definujte požadovanú hrúbku náteru, odolnosť proti korózii (napr. počet hodín v soľnej hmle) a odolnosť proti opotrebovaniu. Potreba hrúbky viac ako 0,002″ vyžaduje typ III. Pre tenšie dekoratívne nátery postačuje typ II. Jasné špecifikácie zabezpečujú, že povrchová úprava spĺňa funkčné požiadavky.

Zvážte faktory výroby a dodržiavania predpisov

Tieto prvky ovplyvňujú uskutočniteľnosť, náklady a dodaciu lehotu.

- Hnacie faktory nákladov: Typ II je vo všeobecnosti najekonomickejší. Typ III je drahší kvôli dlhším časom spracovania, chladeniu a presnej kontrole. Pridanie farebných farbív alebo špeciálnych tesnení zvyšuje náklady na akýkoľvek typ.

- Regulačné prostredie: Použitie šesťmocného chrómu v type I je prísne regulované. Mnohé priemyselné odvetvia teraz volí schválené alternatívy, ako je eloxovanie kyselinou boritou a sírovou (BSAA), pre podobný výkon s menšími obmedzeniami.

- Vplyv rozmerov: Pamätajte, že anodický povlak prerastá do aj z základného kovu. Pri tvrdom povlaku typu III približne polovica hrúbky zväčšuje vonkajšie rozmery dielu – čo je kritický faktor pre diely s tesným uchytením, ako sú závity alebo ložiskové plochy.

Posledný krok: Včas sa poraďte so svojím dodávateľom povrchových úprav

Najúčinnejším spôsobom, ako zabezpečiť dokonalý výsledok, je spolupracovať s profesionálny dodávateľ eloxovania počas fázy návrhu. Poskytnite im vaše výkonnostné požiadavky, kritické rozmery a estetické vzorky. Ich odborné znalosti vám pomôžu optimalizovať návrh pre vyrobiteľnosť, vyhnúť sa neočakávaným nákladom a vybrať ideálny typ eloxovania pre úspešný projekt.

Často kladené otázky

Môžu byť eloxované diely opravené alebo prepracované, ak sú poškodené?

Anodická oxidová vrstva je neoddeliteľnou súčasťou substrátu a nedá sa “zaplátať”. Na opravu hlboko poškriabaného alebo poškodeného eloxovaného povrchu je potrebné existujúci náter úplne chemicky odstrániť a diel znovu eloxovať. Tento proces môže ovplyvniť tolerancie a základný materiál.

Existuje nejaká alternatíva k eloxovaniu?

Alternatívy zahŕňajú práškové lakovanie, galvanické pokovovanie a rôzne konverzné povlaky, ako je chromátovanie. Práškové lakovanie je významnou alternatívou, pri ktorej sa suchý prášok elektrostaticky nanáša a vytvrdzuje do hrubého, súvislého polymérneho filmu.

Moje diely potrebujú elektrickú izoláciu aj odvod tepla, ktorý typ eloxovania je najlepší?

Všetky typy eloxovania vytvárajú nevodivú oxidovú vrstvu. Typ II sa bežne používa pre elektronické chladiče, pretože poskytuje vynikajúcu elektrickú izoláciu a dostatočnú tepelnú vodivosť (teplo prechádza cez podkladový kov). Hrubší povlak typu III poskytuje ešte lepšiu izoláciu, ale môže pôsobiť ako mierna tepelná bariéra, ak je kritický maximálny prenos tepla.