Anodização, como um metal amplamente utilizado tratamento de superfície O processo pode ser definido como uma técnica que fortalece e protege superfícies metálicas através da criação de uma camada de óxido controlada. No entanto, esse processo envolve muito mais conhecimento técnico e fatores de seleção.

Este guia explicará detalhadamente como cada tipo de anodização funciona, o que os torna únicos e como equilibrar custo, resistência ao desgaste e impacto na aparência para que você possa fazer a escolha certa para o seu projeto.

Como os processos de anodização diferem

Embora todos os processos de anodização transformem superfícies metálicas por meio de oxidação eletroquímica controlada, as camadas de óxido resultantes podem variar drasticamente. Compreender essas variáveis é fundamental para escolher a melhor opção. Tipo I (Ácido Crômico), Tipo II (Ácido Sulfúrico) e Tipo III (Revestimento Duro) anodização.

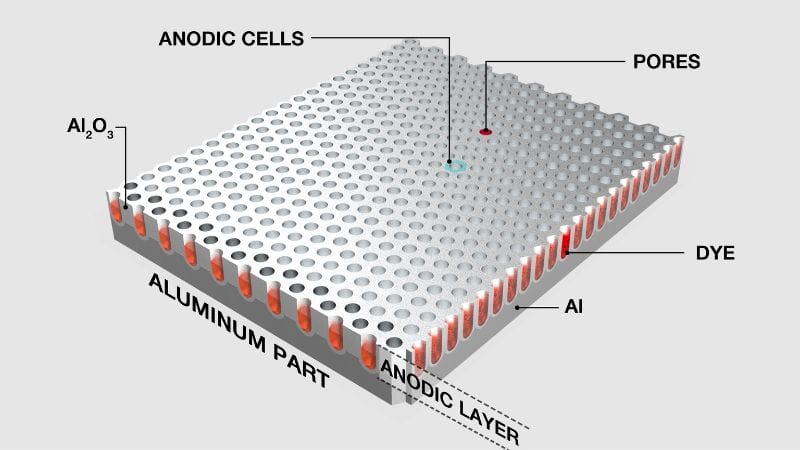

A fórmula essencial é simples: a peça de trabalho, geralmente feita com uma gama limitada de metais, incluindo alumínio, zinco, magnésio e titânio, é imerso em um eletrólito ácido, uma corrente elétrica contínua é passada através dele e uma camada protetora integral se forma sobre a referida peça. No entanto, existem quatro variáveis-chave que o diferenciam:

- Química dos Eletrólitos: O tipo de ácido utilizado é o principal fator de classificação. Os ácidos crômico, sulfúrico e fosfórico interagem com o metal de maneiras diferentes.

- Temperatura: Talvez o fator operacional mais crítico. Temperaturas de banho mais baixas (entre 0 e 10 °C / 32 e 50 °F) reduzem drasticamente a dissolução do óxido durante sua formação, resultando em revestimentos mais densos, duros e espessos, como é característico. A anodização decorativa padrão ocorre em temperaturas mais altas, próximas à temperatura ambiente.

- Densidade de corrente/Tensão: Uma corrente elétrica mais elevada provoca uma reação de oxidação mais agressiva, promovendo um crescimento mais rápido e influenciando a microestrutura da camada de óxido.

- Tempo de processamento: O tempo de imersão no banho está diretamente relacionado com a espessura do revestimento, dentro dos limites estabelecidos pelos outros parâmetros.

Anodização Tipo I: Anodização com Ácido Crômico

A anodização tipo I, também conhecida como anodização com ácido crômico, utiliza ácido crômico (H₂CrO₄) como eletrólito. A película de óxido formada em tal solução é pouco porosa e muito fina — tipicamente 0,00002 a 0,0001 polegadas (0,5 a 2,5 mícrons). Essa camada adere firmemente à superfície, proporcionando resistência à corrosão sem alterar significativamente as dimensões.

Como o banho de ácido crômico é menos agressivo que o ácido sulfúrico usado na anodização Tipo II, ele minimiza o ataque à base e preserva a estrutura. acabamento de superfície. Ele costuma servir como base de primer para tintas e adesivos devido às excelentes propriedades de adesão da camada de óxido resultante.

Benefícios e Limitações

A camada protetora de óxido da anodização Tipo I é fina e lisa, conferindo às peças um acabamento brilhante. durável, porém leve Revestimento. Proporciona proteção crítica contra corrosão e preserva detalhes finos em superfícies de precisão.

A espessura típica do revestimento varia de 0,00005 a 0,0001 polegadas, o que torna as alterações dimensionais insignificantes. No entanto, oferece menor resistência à abrasão em comparação com acabamentos sulfúricos ou anodizados duros mais espessos.

Como o ácido crômico contém cromo hexavalente, o processo envolve controles ambientais e de saúde que restringem seu uso em algumas instalações.

Aplicações típicas

A anodização tipo I é especificada principalmente para aplicações aeroespaciais, militares e industriais de precisão, onde a preservação das dimensões exatas, o fornecimento de uma camada de tinta ou primer adesivo e a prevenção da corrosão em componentes sensíveis ao peso são fatores críticos.

- Aeroespacial: Utilizado em conjuntos estruturais, superfícies de controle, componentes críticos para o voo e fixadores onde a mínima alteração dimensional e a resistência à corrosão são imprescindíveis.

- Militar/Defesa: Aplicado em invólucros de precisão, conectores e equipamentos de campo que exigem proteção confiável e que frequentemente servem como substrato para revestimento posterior.

- Industrial/Automotivo: Utilizado como uma fina camada protetora e uma excelente base de ligação ou pintura para componentes onde a adesão e a prevenção da corrosão sob o revestimento são prioridades.

Anodização tipo II: Anodização com ácido sulfúrico

Este processo geralmente adota os mesmos princípios básicos que outros processos de anodização, mas a solução eletrolítica é substituída por ácido sulfúrico diluído em água deionizada, com temperaturas mantidas entre 18 e 24 °C (65 a 75 °F).

A espessura do revestimento geralmente varia entre 0,0001 e 0,001 polegada, sendo que camadas mais espessas oferecem maior proteção contra corrosão e desgaste.

Após a anodização, as peças são enxaguadas cuidadosamente para remover os resíduos de ácido, e os poros na camada de óxido podem ser selados em água quente ou soluções de acetato de níquel. Essa etapa de selagem solidifica a resistência à corrosão e prepara a superfície para os processos subsequentes. anodização colorida Se desejar.

Desempenho e recursos de destaque

Usos industriais e de consumo

A anodização tipo II é o processo mais comum, escolhido para aplicações que exigem um forte equilíbrio entre resistência à corrosão, maior durabilidade da superfície, isolamento elétrico e versatilidade estética para coloração a um custo acessível.

- Aeroespacial e Automotivo: Protege acessórios estruturais, conjuntos e peças de acabamento decorativas expostos a condições atmosféricas ou a produtos químicos leves.

- Arquitetura: Utilizado na fabricação de painéis e acessórios onde a uniformidade da cor e a resistência às intempéries são importantes.

- Bens de consumo: Encontrado em produtos como utensílios de cozinha, caixas de câmeras, invólucros eletrônicos e acessórios náuticos que se beneficiam de maior resistência ao desgaste e apelo visual.

- Eletrônica: Proporciona isolamento elétrico e proteção de superfície para componentes como dissipadores de calor e invólucros, onde a prevenção de curtos-circuitos é fundamental.

Anodização Tipo III: Anodização Dura

A anodização tipo III, também conhecida como anodização dura, é caracterizada por um eletrólito de ácido sulfúrico, baixas temperaturas do banho (geralmente entre 0 e 10 °C) e densidades de corrente em torno de 20 a 36 amperes por pé quadrado.

A espessa camada de óxido normalmente mede 0,001 a 0,004 polegadas. Aproximadamente metade dessa espessura cresce para dentro dos materiais de base e a outra metade para fora.

Essa baixa temperatura estável controla a taxa de crescimento do óxido e reduz a queima, o que resulta em revestimentos mais uniformes. A tensão e a densidade de corrente determinam a dureza e a cor finais, que podem variar de cinza escuro a preto, dependendo da composição da liga e da espessura do revestimento.

Vantagens do revestimento duro: resistência ao desgaste e durabilidade.

Anodização dura melhora significativamente a resistência ao desgaste.. A camada de óxido pode atingir 60–70 HRC, tornando-a mais dura do que a maioria dos aços. Essa melhoria reduz os danos superficiais causados por deslizamento, fricção ou contato com materiais abrasivos.

Ao contrário da anodização decorativa fina (Tipo II), o Tipo III proporciona desempenho de longa duração em condições exigentes, como alta pressão ou vibração. Ele também atua como isolante elétrico e tolera temperaturas elevadas sem perder resistência.

Essa combinação de propriedades torna a anodização dura valiosa para aplicações industriais onde a longa vida útil é fundamental. Ela limita o desgaste metal-metal, reduz os intervalos de manutenção e preserva a precisão dimensional. A estrutura porosa do revestimento também pode reter lubrificantes ou selantes, aumentando ainda mais a resistência ao atrito e o controle da corrosão.

Casos de uso críticos

A anodização dura tipo III é especificada para componentes sujeitos a desgaste extremo, fricção, alta pressão ou ambientes agressivos, onde maximizar a dureza da superfície, a durabilidade e a vida útil é o principal objetivo.

- Aeroespacial e Defesa: Protege componentes sujeitos a alto desgaste, como peças de motor, trem de pouso, atuadores e receptores de armas de fogo.

- Automotivo e Náutico: Utilizado em pistões, válvulas, componentes de suspensão e outras peças expostas a calor intenso, fricção e elementos corrosivos.

- Máquinas Industriais: Aplicado a engrenagens, componentes hidráulicos, moldes e outros equipamentos onde a falha de uma peça seria dispendiosa e intervalos de manutenção prolongados são necessários.

- Artigos esportivos e eletrônicos: Proporciona uma superfície rígida e protetora para os componentes da bicicleta, além de oferecer isolamento e durabilidade para as carcaças e conectores eletrônicos.

Outros métodos especializados de anodização

Além dos tipos principais, vários métodos especializados de anodização Servem a propósitos técnicos e estéticos específicos. Esses processos modificam a espessura, a estrutura ou a aparência da camada de óxido para atender a determinadas necessidades de design ou desempenho.

Opções de selagem e pós-tratamento

Métodos de selagem a quente e a frio

A selagem fecha os poros microscópicos formados durante o banho de anodização. As duas abordagens mais comuns são: selagem a quente e selagem a frio. A selagem a quente utiliza água deionizada ou acetato de níquel A uma temperatura em torno de 95–100 °C, o calor hidrata o óxido de alumínio, formando boehmita, que incha e preenche os poros. Esse método proporciona excelente resistência à corrosão, mas pode diminuir ligeiramente o brilho das cores.

A selagem a frio opera em temperaturas mais baixas (25–35 °C) utilizando sais de níquel à base de flúor ou outros agentes químicos. Isso economiza energia e reduz o tempo de ciclo, o que pode diminuir os custos de produção. Os revestimentos selados a frio tendem a reter melhor o brilho da cor, mas podem oferecer uma durabilidade ligeiramente menor em ambientes agressivos.

Ao escolher um método de selagem, fatores como a geometria da peça, o acabamento desejado e as condições de exposição ajudam a determinar qual processo oferece os melhores resultados a longo prazo.

Técnicas de tingimento e coloração

Antes da selagem, as peças anodizadas podem ser tingidas para obter uma ampla gama de cores. Anodização colorida Isso funciona porque a camada de óxido é porosa e absorve os corantes com facilidade. Os tipos de corantes mais comuns incluem corantes orgânicos para cores vibrantes e sais metálicos inorgânicos para tonalidades resistentes ao desbotamento.

A coloração ocorre logo após o banho de anodização, quando a superfície ainda está aberta e receptiva. Uma vez concluída a aplicação da cor, as peças são seladas para aprisionar os pigmentos dentro dos poros do óxido. Esta etapa melhora a estabilidade aos raios UV e a resistência ao desgaste.

Algumas aplicações utilizam coloração eletrolítica, onde sais metálicos são depositados eletricamente nos poros para produzir acabamentos em bronze, cinza ou preto. A coloração integral, um método mais avançado, forma cor e óxido simultaneamente durante a anodização. Cada técnica busca o equilíbrio entre estética, custo e estabilidade ambiental, dependendo da aplicação da peça.

Como escolher entre os tipos de anodização

Defina o objetivo principal

Esta é a etapa mais crítica. Sua principal necessidade indicará o processo ideal.

Se a prioridade for resistência ao desgaste e durabilidade excepcionais Para peças sujeitas a alto atrito, pressão ou abrasão, o Tipo III (anodização dura) é a melhor opção. Ele cria uma camada espessa e extremamente resistente que prolonga significativamente a vida útil dos componentes.

Se a prioridade for uma Acabamento de alta qualidade com opções de cores e proteção confiável contra corrosão.,O tipo II (anodização com ácido sulfúrico) é uma solução com boa relação custo-benefício, oferecendo o melhor equilíbrio entre estética, desempenho e valor.

Se a prioridade for preservando dimensões precisas Em componentes críticos, frequentemente utilizados como primer para tinta ou adesivo, o Tipo I (anodização com ácido crômico) é a escolha especializada. Seu revestimento fino e firmemente aderido protege sem alterar as tolerâncias.

Características específicas da peça

Uma vez definido o objetivo, os detalhes práticos irão refinar sua escolha.

- Compatibilidade de materiais: A liga de alumínio influencia diretamente o resultado. Ligas como a 6063 anodizam com clareza e são ideais para acabamentos coloridos do Tipo II. Ligas com maior teor de cobre ou silício (como a 2024) produzem acabamentos mais escuros, em tons de bronze, e são mais adequadas para o Tipo III, onde a aparência é secundária em relação à funcionalidade.

- Geometria e superfície da peça: Peças complexas com reentrâncias profundas ou furos cegos representam desafios de revestimento para todos os tipos, especialmente para revestimentos duros espessos do Tipo III. Além disso, a anodização é transparente — qualquer arranhão ou marca de usinagem no metal base permanecerá visível, portanto, o acabamento superficial inicial é crucial.

- Especificações de desempenho: Defina a espessura de revestimento necessária, a resistência à corrosão (por exemplo, horas de névoa salina) e a resistência ao desgaste. Uma espessura superior a 0,002″ exige o Tipo III. Para revestimentos decorativos mais finos, o Tipo II é suficiente. Especificações claras garantem que o acabamento atenda à necessidade funcional.

Considere os fatores de produção e conformidade.

Esses elementos impactam a viabilidade, o custo e o prazo de entrega.

- Fatores de custo: O Tipo II é geralmente o mais econômico. O Tipo III custa mais devido aos tempos de processamento mais longos, à necessidade de refrigeração e ao controle preciso. A adição de corantes ou selos especiais aumenta o custo de qualquer tipo.

- Ambiente regulatório: O uso de cromo hexavalente no Tipo I é rigorosamente regulamentado. Muitas indústrias agora optam por alternativas aprovadas, como a anodização com ácido bórico-sulfúrico (BSAA), que oferecem desempenho semelhante com menos restrições.

- Impacto Dimensional: Lembre-se de que o revestimento anódico cresce tanto para dentro quanto para fora do metal base. Para o revestimento duro Tipo III, aproximadamente metade da espessura aumenta as dimensões externas da peça — um fator crítico para peças com encaixe preciso, como roscas ou superfícies de apoio.

Etapa final: consulte seu fornecedor de acabamento com antecedência.

A maneira mais eficaz de garantir um resultado perfeito é colaborar com um fornecedor profissional de anodização Durante a fase de projeto, forneça a eles seus requisitos de desempenho, dimensões críticas e amostras estéticas. A experiência deles ajudará você a otimizar o projeto para a fabricação, evitar custos inesperados e selecionar o tipo ideal de anodização para um projeto bem-sucedido.

Perguntas frequentes

As peças anodizadas podem ser reparadas ou retrabalhadas se estiverem danificadas?

A camada de óxido anódico é parte integrante do substrato e não pode ser "remendada". Para reparar uma superfície anodizada profundamente riscada ou danificada, o revestimento existente deve ser completamente removido quimicamente e a peça deve ser reanodizada. Esse processo pode afetar as tolerâncias e o material base.

Existe alguma alternativa à anodização?

As alternativas incluem revestimento em pó, galvanoplastia e vários revestimentos de conversão, como a cromatização. O revestimento em pó é uma alternativa importante, na qual um pó seco é aplicado eletrostaticamente e curado, formando uma película polimérica espessa e contínua.

Minhas peças precisam tanto de isolamento elétrico quanto de dissipação de calor. Qual tipo de anodização é o mais indicado?

Todos os tipos de anodização criam uma camada de óxido não condutora. O Tipo II é comumente usado em dissipadores de calor eletrônicos, pois oferece excelente isolamento elétrico e condutividade térmica adequada (o calor se propaga através do metal subjacente). O revestimento mais espesso do Tipo III proporciona um isolamento ainda melhor, mas pode atuar como uma leve barreira térmica caso a transferência máxima de calor seja essencial.