Odlewanie ciśnieniowe w komorze gorącej to metoda odlewania, w której ciekły metal jest wtryskiwany bezpośrednio do formy z wykorzystaniem wbudowanej komory, co sprawia, że doskonale nadaje się do stopów o niższej temperaturze topnienia.

Zrozumienie, jak działa ten proces, jakich materiałów używa i czym różni się od odlewania ciśnieniowego w komorze zimnej, pozwala zrozumieć, dlaczego jest on nadal tak szeroko stosowany. Analiza jego zastosowań i komponentów maszyn pokazuje również, jak ta metoda nadal kształtuje dzisiejszą produkcję przemysłową.

Przegląd odlewania ciśnieniowego w komorze gorącej

Komora gorąca odlewanie ciśnieniowe to proces produkcyjny, w którym stopiony metal jest wtryskiwany pod ciśnieniem do matrycy w celu formowania precyzyjnych części. Najlepiej sprawdza się w przypadku metali o niskiej temperaturze topnienia i jest ceniony za szybkość, dokładność i równomierne wykończenie powierzchni.

Czym jest odlewanie ciśnieniowe w komorze gorącej?

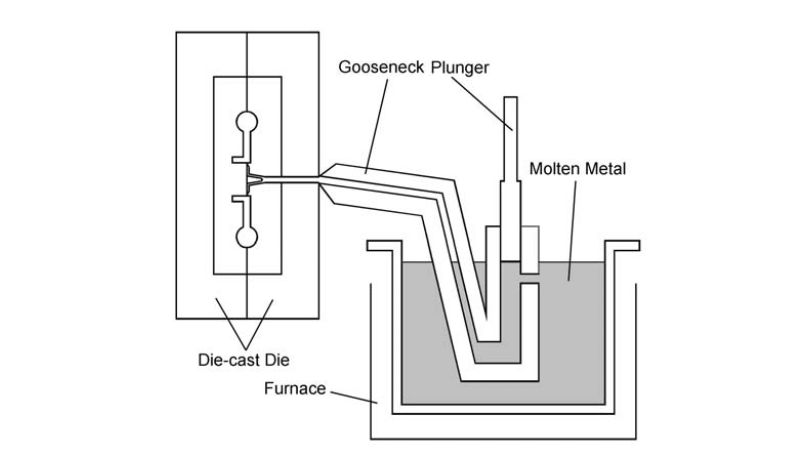

Odlewanie ciśnieniowe w gorącej komorze to proces, w którym układ wtryskowy umieszcza się bezpośrednio w piecu, w którym znajduje się ciekły metal. Tłok wtłacza ciekły metal przez dyszę do stalowej formy, gdzie krzepnie on do pożądanego kształtu. Ta metoda sprawdza się w przypadku stopów takich jak cynk, magnez i materiały na bazie ołowiu. Metale te szybko się topią i łatwo płyną, co sprawia, że proces jest szybki i wydajny.

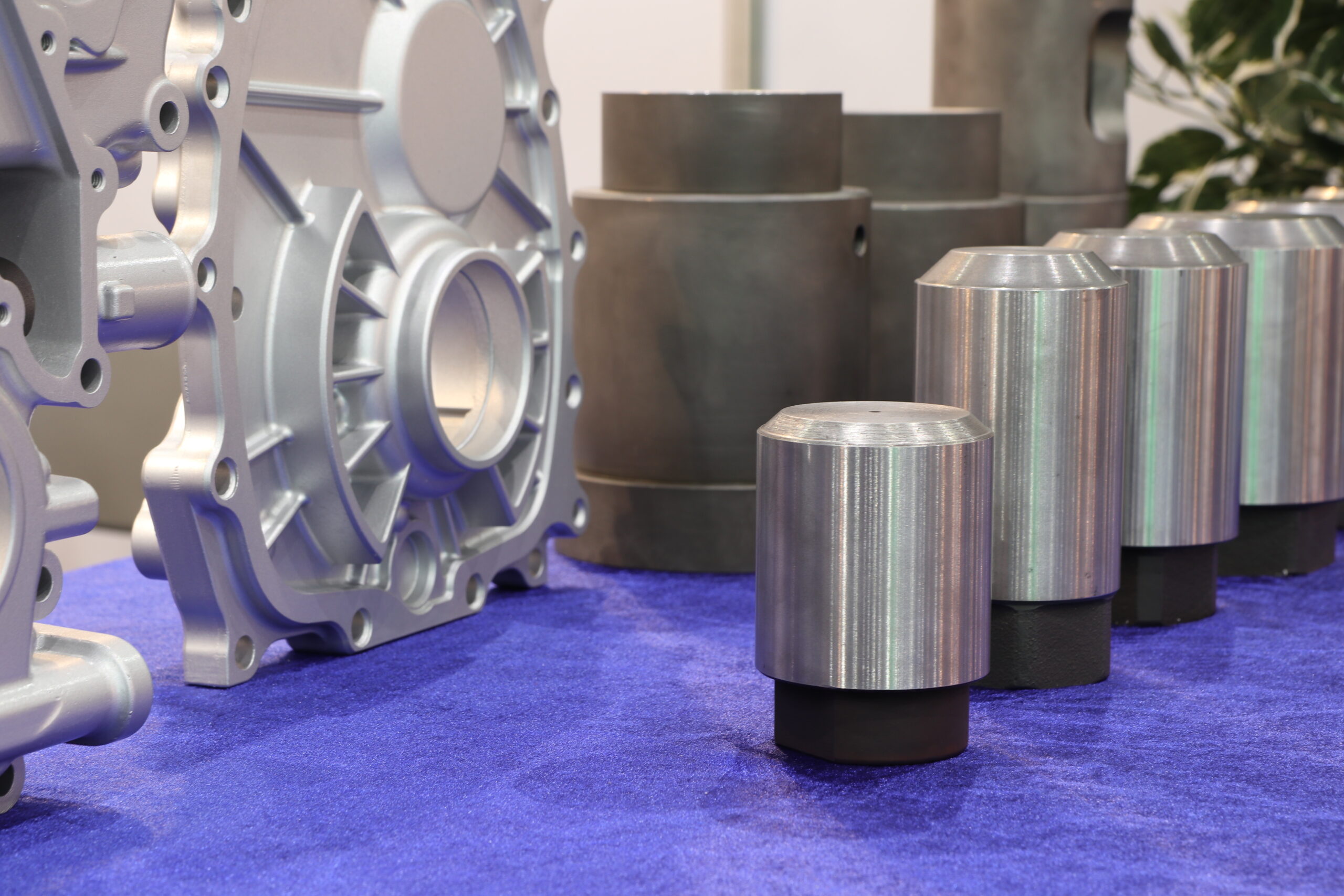

W praktyce producenci wykorzystują maszyny z komorą gorącą do produkcji małych i średnich części wymagających drobnych szczegółów i gładkich powierzchni, np. podzespołów samochodowych, obudów urządzeń i złączy elektronicznych.

Główne zalety odlewania ciśnieniowego w komorze gorącej

Pomimo tego, że jest to bardziej tradycyjna metoda w porównaniu z odlewaniem ciśnieniowym w zimnej komorze, odlewanie ciśnieniowe w gorącej komorze jest nadal dobrze znaną metodą odlewania. Proces ten oferuje szereg korzyści, które sprawiają, że jest popularny w produkcji masowej, gdzie kluczem do sukcesu jest stała wydajność.

Jedną z najważniejszych zalet jest prędkośćBezpośrednie połączenie między systemem wtrysku a stopionym metalem skraca czas obróbki, co przekłada się na szybsze cykle.

Kolejną zaletą jest precyzjaWtrysk pod wysokim ciśnieniem całkowicie wypełnia matrycę, tworząc wysokiej jakości części o ścisłych tolerancjach i doskonałej jakości powierzchni. Zmniejsza to potrzebę dodatkowej obróbki.

Odlewanie ciśnieniowe w komorze gorącej jest również opłacalny Do dużych serii. Wielokrotnego użytku matryce i szybkie cykle obniżają koszt jednostkowy. Dodatkowo, proces ten pozwala na produkcję cienkich ścianek i skomplikowanych kształtów, co pomaga zmniejszyć zużycie materiału.

Metoda ta zapewnia również konsystencjaKażda wyprodukowana część jest niemal identyczna, co jest kluczowe dla branż, w których wymagana jest wymienna konstrukcja podzespołów.

Ograniczenia odlewania ciśnieniowego w komorze gorącej

Pomimo swoich zalet, odlewanie ciśnieniowe w gorącej komorze ma pewne ograniczenia. Najważniejszym z nich jest ograniczenie w wyborze materiałów. Można stosować wyłącznie metale o niskiej temperaturze topnienia, takie jak cynk i magnez. Stopy o wyższej temperaturze topnienia, takie jak aluminium, nie nadają się do odlewania tą metodą.

Koszty oprzyrządowania również mogą być wysokie. Chociaż matryce są trwałe, wymagają znacznej inwestycji początkowej, co może być niepraktyczne w przypadku małych serii produkcyjnych.

Rozmiar części stanowi kolejne ograniczenie. Maszyny z komorą gorącą lepiej nadają się do mniejszych komponentów, a produkcja dużych lub ciężkich części w tym procesie nie jest wydajna.

Wreszcie, mimo że wykończenie powierzchni jest na ogół dobre, niektóre części mogą wymagać drobnych prac wykończeniowych w celu usunięcia wypływek lub ostrych krawędzi mogących powstać podczas odlewania.

Kluczowe komponenty maszyn do odlewania ciśnieniowego z gorącą komorą

Maszyna do odlewania ciśnieniowego z gorącą komorą składa się z kilku zintegrowanych części, które współpracują ze sobą, aby szybko i precyzyjnie wtryskiwać ciekły metal do formy. Każdy element odgrywa określoną rolę w kontrolowaniu temperatury, ciśnienia i przepływu metalu, co pozwala na produkcję powtarzalnych odlewów.

Komora gorąca i piec

Gorąca komora utrzymuje stopiony metal w stabilnej temperaturze, co umożliwia odlewanie. Jest ona bezpośrednio połączona z piecem, który topi stop i utrzymuje go w stanie ciekłym. Taka konstrukcja redukuje liczbę czynności obsługowych i skraca czas cyklu w porównaniu z zewnętrznymi systemami topienia.

Piec jest zazwyczaj wbudowany w maszynę do odlewania ciśnieniowego. Jest wyłożony materiałem żaroodpornym, aby wytrzymać ciągłe działanie stopionego cynku, magnezu lub innych stopów o niskiej temperaturze topnienia.

Kluczową zaletą tej konfiguracji jest to, że stopiony metal jest zawsze dostępny wewnątrz maszyny. Pozwala to na szybsze cykle wtrysku i zmniejsza ryzyko zanieczyszczenia lub utraty temperatury podczas transferu.

Mechanizm tłokowy i gęsiej szyi

Tłok i mechanizm „gęsiej szyi” dostarczają stopiony metal z gorącej komory do wnęki matrycy. „Gęsia szyja” to rurowy kanał łączący gorącą komorę z matrycą. Jest on zanurzony w stopionym metalu, zapewniając bezpośrednie doprowadzenie.

Tłok pracuje wewnątrz gęsiej szyi. Po uruchomieniu wypycha stopiony metal w górę przez dyszę pod kontrolowanym ciśnieniem. Działanie to musi być precyzyjne, aby uniknąć wad, takich jak uwięzienie powietrza lub niepełne napełnienie.

Różne stopy mogą wymagać regulacji prędkości i ciśnienia tłoka. Na przykład cynk często wymaga wyższych prędkości wtrysku, aby metal wypełnił cienkie sekcje matrycy bez zbyt wczesnego zestalenia.

Die i Die Cavity

Matryca to hartowana stalowa forma, która kształtuje gotowy element. Składa się z dwóch połówek: stałej, przymocowanej do maszyny odlewniczej, oraz ruchomej, która otwiera się i zamyka w każdym cyklu.

Komora matrycy to pusta przestrzeń wewnątrz matrycy, która definiuje geometrię odlewu. Musi być starannie zaprojektowana, aby uwzględnić skurcz, ścieżki przepływu i potrzeby związane z wypychaniem.

W matrycy często wbudowane są kanały chłodzące, aby regulować temperaturę i szybkości krzepnięcia. Prawidłowe chłodzenie zapobiega powstawaniu wad, takich jak wypaczenia czy nierówności powierzchni, i wydłuża żywotność matrycy podczas produkcji wielkoseryjnej.

Proces odlewania ciśnieniowego w gorącej komorze

W tym procesie do obsługi wykorzystuje się zintegrowany piec i system wtrysku stopiony metal bezpośrednio wewnątrz maszyny. Wykorzystuje kontrolowane ciśnienie, aby szybko wypełnić matrycę i wytwarzać części o spójnych kształtach, gładkich powierzchniach i krótkich cyklach.

Proces krok po kroku

Proces odlewania ciśnieniowego w gorącej komorze rozpoczyna się od umieszczenia ciekłego metalu w dołączonym piecu. Piec utrzymuje metal w stabilnej temperaturze, gotowej do wtrysku.

Mechanizm „gęsiej szyi” wciąga stopiony metal do cylindra. Po napełnieniu tłok wtłacza metal przez dyszę do wnęka matrycy.

Matryca wykonana z hartowanej stali kształtuje roztopiony metal w miarę jego napływu. Po wypełnieniu wnęki metal zaczyna się stygnąć i twardnieć wewnątrz formy.

Gdy krzepnięcie osiągnie stan stabilny, matryca otwiera się. Wypychacze wypychają gotowy odlew z formy. Cykl się resetuje, a proces powtarza się dla kolejnej części.

Rola ciśnienia i krzepnięcia

Ciśnienie odgrywa kluczową rolę w zapewnieniu, że stopiony metal wypełni całą powierzchnię matrycy. Bez odpowiedniej siły metal nie dotarłby do cienkich ścianek ani drobnych elementów.

Typowe ciśnienia wtrysku wahają się od od 1500 do 4500 psi w zależności od stopu i rozmiaru części. To ciśnienie zapobiega powstawaniu kieszeni powietrznych i poprawia wykończenie powierzchni.

Krzepnięcie zachodzi, gdy metal pozostaje pod ciśnieniem. Zmniejsza to skurcz i wzmacnia gotowy odlew. Równomierne chłodzenie jest ważne, ponieważ nierównomierne krzepnięcie może powodować wady, takie jak odkształcenia lub porowatość.

Końcówka często posiada kanały chłodzące, które kontrolują szybkość krzepnięcia metalu. Taka równowaga między ciśnieniem a chłodzeniem gwarantuje, że odlew spełnia wymagania wymiarowe i mechaniczne.

Czasy cykli i wydajność

Jedną z głównych zalet odlewania ciśnieniowego w gorącej komorze jest krótki czas cyklu. Ponieważ piec jest wbudowany w maszynę, ciekły metal jest zawsze dostępny do następnego cyklu.

Typowe czasy trwania wahają się od od 15 do 60 sekund, w zależności od złożoności i rozmiaru części. Dzięki temu proces ten nadaje się do produkcji wielkoseryjnej małych i średnich części.

Wydajność wynika również z mniejszej liczby czynności obsługowych. Operatorzy nie muszą przenosić stopionego metalu między maszynami, co obniża zużycie energii i poprawia bezpieczeństwo.

Proces ten najlepiej sprawdza się w przypadku stopów o niskiej temperaturze topnienia, takich jak cynk, cyna i magnez. Stopy te umożliwiają szybsze cykle, ponieważ nagrzewają się i stygną szybciej niż metale o wysokiej temperaturze topnienia.

Zastosowania i zastosowania przemysłowe

Odlewanie ciśnieniowe w gorącej komorze wspomaga produkcję precyzyjnych elementów metalowych, gdzie liczy się szybkość, powtarzalność i gładkość powierzchni. Jest to najskuteczniejsze rozwiązanie w przypadku stopów o niższej temperaturze topnienia, co czyni je powszechnym wyborem w branżach wymagających produkcji wielkoseryjnej i niezawodnej dokładności wymiarowej.

Komponenty samochodowe

Przemysł motoryzacyjny wykorzystuje odlewanie ciśnieniowe w gorącej komorze do produkcji małych i średnich części ze stopów cynku i magnezu. Metale te umożliwiają produkcję cienkich ścianek i skomplikowanych kształtów, które zachowują wytrzymałość, a jednocześnie lekkość.

Części wspólne obejmują obudowy gaźników, obudowy skrzyń biegów, wsporniki i elementy silnikaCzęści te korzystają z możliwości procesu pozwalającego na zachowanie ścisłych tolerancji, co wspomaga prawidłowe dopasowanie i funkcjonowanie w systemach o wysokiej wydajności.

Uzyskana gładka powierzchnia zmniejsza potrzebę dodatkowej obróbki. Obniża to koszty przy jednoczesnym utrzymaniu wysokiej prędkości produkcji. Ponieważ produkcja motoryzacyjna wymaga zarówno dokładności, jak i trwałości, odlewanie ciśnieniowe w gorącej komorze zapewnia optymalną równowagę między jakością a wydajnością.

Elektronika użytkowa i obudowy elektryczne

Producenci elektroniki polegają na odlewaniu ciśnieniowym w komorze gorącej obudowy kompaktowe i obudowy. Stopy cynku są często stosowane, ponieważ zapewniają wytrzymałość, a jednocześnie pozwalają na uzyskanie cienkich ścianek i drobnych detali.

Przykłady obejmują ramki smartfonów, zawiasy laptopów, złącza i obudowy ochronneCzęści te wymagają dokładności wymiarowej, aby pasowały do delikatnych podzespołów elektronicznych bez szczelin i odchyleń od normy.

Proces ten zapewnia również czyste wykończenie powierzchni, co jest ważne zarówno dla funkcjonalności, jak i wyglądu. Obudowy urządzeń elektrycznych, takie jak obudowy przełączników i podzespoły małych silników, korzystają z odporności materiału na zużycie i zapewniają ekranowanie przed zakłóceniami.

Inne zastosowania przemysłowe

Poza branżą motoryzacyjną i elektroniczną, odlewanie ciśnieniowe w komorze gorącej wspiera branże, które potrzebują trwałych, niskotopliwych komponentów metalowych na dużą skalę. Produkty sprzętowe, takie jak klamki do drzwi, zamki i części urządzeń są często produkowane w ten sposób ze względu na wydajność procesu.

Urządzenia medyczne również wykorzystują części odlewane ciśnieniowo z cynku takich jak obudowy pomp i precyzyjne złącza. Wymagają one stałej dokładności wymiarowej dla zapewnienia niezawodnej pracy.

W przemyśle oprzyrządowania i maszyn metoda ta służy do produkcji kół zębatych, dźwigni i obudów, gdzie powtarzalność i gładkie wykończenie redukują potrzebę dodatkowej obróbki. To sprawia, że jest to praktyczny wybór dla producentów poszukujących zarówno kontroli kosztów, jak i wiarygodnych rezultatów.

Często zadawane pytania

Jakie metale są zazwyczaj przetwarzane w maszynach odlewniczych z gorącą komorą?

Ta metoda jest powszechnie stosowana do cynku, magnezu i innych stopów o niskiej temperaturze topnienia. Metale te łatwo wlewają się do form i szybko krzepną, co czyni je idealnymi do tego procesu. Stopy aluminium i miedzi są zazwyczaj unikane ze względu na ich wyższe temperatury topnienia.

Czy odlewanie ciśnieniowe w komorze gorącej można stosować w przypadku metali o wysokiej temperaturze topnienia?

Nie, nie nadaje się do metali o wysokiej temperaturze topnienia, takich jak aluminium, mosiądz czy stal. Stały kontakt między systemem wtrysku a ciekłym metalem mógłby uszkodzić sprzęt w takich temperaturach. Odlewanie w komorze zimnej jest preferowaną metodą dla takich materiałów.

Jakie są najczęstsze wady związane z odlewaniem ciśnieniowym w komorze gorącej?

Typowe wady obejmują porowatość, nieszczelności i wady powierzchni. Problemy te często wynikają z uwięzionego powietrza, niepełnego wypełnienia lub niewłaściwej kontroli temperatury. Dokładne monitorowanie procesu pomaga ograniczyć występowanie tych problemów.