Polučvrsto tlačni lijev spaja ideje iz lijevanja pod tlakom i kovanja kako bi oblikovao polutekući, polučvrsti metal s preciznom kontrolom. Ovaj pristup dobro se uklapa tamo gdje su čvrstoća, točnost i čiste površine važne.

U ovom ćemo članku objasniti tehnički žargon i koncepte kako bismo vam pomogli da bolje razumijete kako funkcionira polučvrsti metal, koji su različiti postupci lijevanja pod tlakom i gdje polučvrsto lijevanje donosi jasne prednosti.

Osnove polučvrstog lijevanja pod tlakom: Što je to točno?

Polukruto tlačno lijevanje (SSM) formira metalne dijelove iz polukrutog stanja, a ne iz potpuno tekuće taline. Metal ulazi u kalup kao debeli sloj gnojnica napravljeno od čvrstih čestica suspendiranih u tekućem metalu.

Tijekom ovog procesa, napredni sustav upravljanja osigurava da metal ostane između temperature solidusa i likvidusa, često s udjelom čvrste tvari od oko 30% do 65%.

Razumijevanje stanja "mulje"

Ključ ovog procesa je zagrijavanje polukruta suspenzija. Sadrži zaobljena čvrsta zrna okružena tekućim metalom, a ne oštra dendriti (stablaste, razgranate kristalne strukture koje nastaju kako se rastaljeni metal skrućuje).

Gnojnica pokazuje tiksotropija, što je svojstvo gdje tekući ili polukruti materijal postaje manje viskozan (rjeđi) i lakše teče pod naprezanjem, te se zgušnjava u gelastu strukturu koja zadržava oblik nakon što se naprezanje ukloni.

Ova dva svojstva odgovaraju svojim odgovarajućim parametrima za kontrolu kvalitete gnojnice:

- Kontrola temperature za precizno čvrsta frakcija suspenzije (udio čvrstog metala u smjesi tekućine i krutine)

- Brzina smicanja za kontrolu tiksotropije koja oblikuje zrna i kontrolira viskoznost

Metali i legure korišteni u polučvrstom tlačnom lijevanju

Proizvođači koriste polučvrsto tlačno lijevanje uglavnom s neželjeznih legura. Aluminij, magnezij i određene legure bakra najbolje funkcioniraju zbog svojih raspona taljenja i ponašanja tečenja.

Uobičajeni izbori materijala uključuju:

| Materijal | Ključne prednosti |

|---|---|

| Aluminijske legure | Dobra čvrstoća, toplinski obradivo, široko dostupno |

| Magnezijeve legure | Mala težina, izvrstan protok, brzo vrijeme ciklusa |

| Bakrene legure | Visoka čvrstoća, ograničena upotreba zbog temperaturnog raspona |

Ove legure dobro reagiraju na koegzistenciju krute i tekuće tvari. Formiraju stabilne suspenzije i održavaju predvidljivo ponašanje tijekom ubrizgavanja. Legure s visokim talištem imaju ograničenu upotrebu zbog ograničenja u izradi alata i temperaturi.

Različiti postupci lijevanja polučvrstih metala

Svaki proizvodni proces lijevanja polučvrstih materijala upravlja stvaranjem suspenzije, zagrijavanjem i ubrizgavanjem na drugačiji način kako bi se uravnotežila čvrstoća, točnost i troškovi.

Metoda tiksocastinga

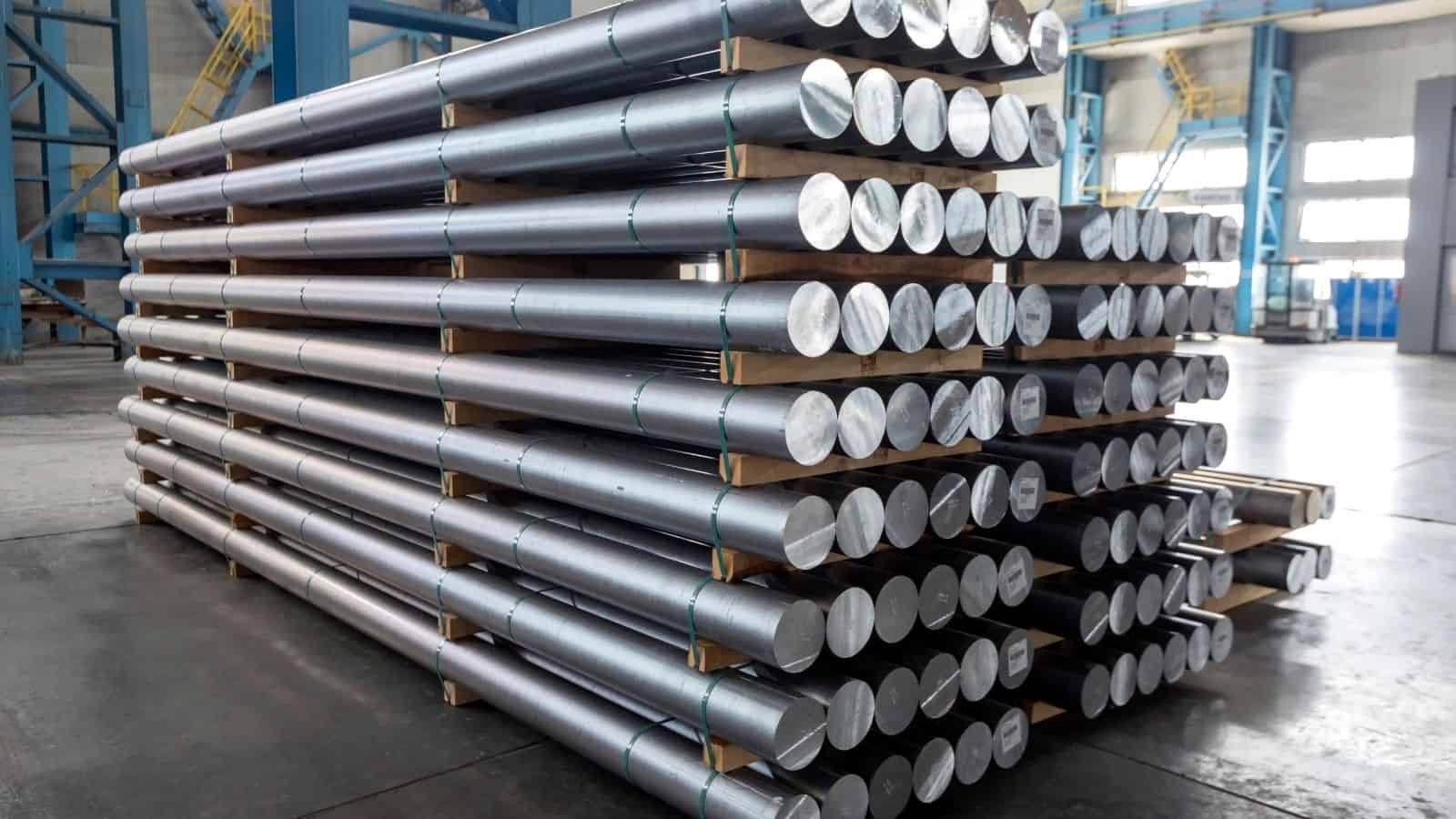

Tiksocasting oslanja se na prefabrikovani gredica (posebno obrađena čvrsta metalna šipka) s finom, nedendritičnom strukturom. Greda se zagrijava kroz indukcijsko grijanje (korištenje elektromagnetskog polja za čisto i učinkovito zagrijavanje vodljivih materijala) dok ne dostigne polučvrsto stanje.

Zatim se procesom tiksolijevanja ta suspenzija ubrizgava u zatvoreni kalup pod visokim tlakom. Niža temperatura smanjuje nakupljanje plinova i skupljanje, a gotovi dijelovi pokazuju uske tolerancije i glatke površine.

Metoda nudi snažnu kontrolu, ali povećava troškove zbog pripreme i rukovanja gredi.

Ključne značajke

- Kontrolirana kvaliteta gredice

- Precizan temperaturni prozor

- Visoka ponovljivost za složene dijelove

Metoda reocastinga

Reocasting formira suspenziju direktno iz rastaljenog metala umjesto šipke. Proces hladi talinu uz korištenje mehaničkog miješanja ili drugih metoda miješanja. Ova radnja razbija zrna koja se stvrdnjavaju u zaobljene čestice.

Proces također dovodi suspenziju u šupljinu matrice, često sa standardnim lijevanje pod visokim tlakom oprema. Uklanja potrebu za prethodno lijevanim gredicama i smanjuje korake izrade materijala.

Reo-lijevanje dobro funkcionira za dijelove velikih serija. Nudi fleksibilnost u izboru legure i niže troškove materijala.

Uobičajene prednosti

- Izravna proizvodnja gnojnice

- Niži troškovi sirovina

- Dobro prilagođeno za proizvodnju velikih razmjera

Tiksomolding za magnezijeve legure

Thixomolding prilagođava polukrutu obradu za materijale uključujući legure magnezija. Uvodi čvrste magnezijeve komadiće u zagrijanu bačvu pod zaštitnim plinom.

Kao i kod ostalih, komadići se tope u suspenziju koja se zatim ubrizgava u zatvoreni kalup pomoću vijka, slično kao kod lijevanja plastike. Proces se odvija na nižim temperaturama od konvencionalnog lijevanja pod tlakom, što poboljšava sigurnost i kontrolu.

Proizvođači biraju tiksolijevanje za tankostijene i lagane dijelove koji podržavaju snažnu dimenzijsku kontrolu i čiste površine. Metoda se široko koristi u elektronici i automobilskim kućištima.

Tipične osobine

- Sirovina na bazi čipsa

- Zatvoren, čist rad

- Najbolje odgovara za legure magnezija

Nove metode: SIMA i više

SIMA je kratica za “Strain-Induced Melt Activation” (aktivacija taline inducirana naprezanjem). Prvo se legura deformira valjanjem ili kovanjem. Kontrolirano zagrijavanje zatim stvara finu polukrutu strukturu tijekom djelomičnog taljenja.

Ovaj pristup podržava male ili složene dijelove kojima su potrebna ujednačena zrna. SIMA se često kombinira s tiksolijevanjem ili drugim koracima polukrutog oblikovanja.

Druge nove metode usredotočuju se na bolju kontrolu suspenzije i brže cikluse. Cilj im je proširiti polučvrsto oblikovanje na nove legure i veličine dijelova, uz održavanje stabilnih troškova.

Ključne prednosti polučvrstog lijevanja pod pritiskom

Poboljšane mehaničke performanse

Polučvrsto lijevanje pod tlakom poboljšava ključ mehanička svojstva smanjenjem poroznosti i skupljanja. Proces ograničava zarobljeni plin i šupljine, pa dijelovi koje proizvodi često postižu veću gustoću od tradicionalnih dijelova lijevanih pod tlakom.

Štoviše, a fina, ujednačena mikrostruktura formira se tijekom skrućivanja. Ova struktura podržava veću čvrstoću i stabilnije performanse pod opterećenjem. Kao rezultat toga, mnogi aluminijski i magnezijski dijelovi pokazuju bolju otpornost na umor.

Proces također podržava poboljšana duktilnost. Dijelovi mogu podnijeti toplinsku obradu i zavarivanje s manjim rizikom od pucanja. To je važno za konstrukcijske dijelove koji su izloženi ponavljanim naprezanjima ili udarcima.

Visoka dimenzijska točnost i površinska obrada

Polučvrsto tlačno lijevanje omogućuje snažnu kontrolu nad oblikom i veličinom. Gusti tok metala glatko ispunjava kalup i izbjegava turbulencije, što pomaže u postizanju uskih tolerancija po cijelom dijelu.

Proces stvara čist i ujednačen završna obrada površine. Mnogi dijelovi izlaze iz kalupa s glatkim površinama koje zahtijevaju malo ili nimalo poliranja, premazivanja ili kozmetičke strojne obrade.

Osim toga, dimenzijska stabilnost ostaje konzistentna od dijela do dijela. Proizvođači se oslanjaju na ovu ponovljivost za sklopove koji zahtijevaju precizno poravnanje. Manje varijacija također smanjuje vrijeme inspekcije i otpad.

Složene geometrije i uske tolerancije

Polučvrsta suspenzija teče kontrolirano, što podržava složene geometrije. Tanke stijenke, rebra i unutarnji kanali formiraju se s manje nedostataka nego kod tekućeg lijevanja. To proširuje mogućnosti dizajna bez povećanja rizika.

Dijelovi se često kvalificiraju kao gotovo mrežni oblik (odljevak koji je vrlo blizu svojim konačnim dimenzijama) komponente, što ograničava dodatno rezanje ili oblikovanje i smanjuje ovisnost o strojnoj obradi.

Dizajneri također imaju koristi od stabilnih uske tolerancije. Proces zadržava oblik tijekom hlađenja, čak i kod prijelaza iz debelog u tanki sloj. Ova stabilnost pomaže kada dijelovi moraju odgovarati brtvama, ležajevima ili elektroničkim komponentama.

Niži troškovi proizvodnje i potrošnja energije

Polučvrsto lijevanje pod tlakom odvija se na nižim temperaturama nego potpuno rastaljeni procesi tradicionalnog lijevanja pod tlakom. Ovo smanjuje potrošnju energije po ciklusu i smanjuje toplinsko naprezanje alata. Dulji vijek trajanja kalupa pomaže u kontroli trošak proizvodnje s vremenom.

Smanjena poroznost i skupljanje dovode do manjeg broja odbačenih dijelova. Stope otpada često padaju, što poboljšava učinkovitost proizvodnje i skraćuje vrijeme isporuke. Veći prinos također znači više gotovih dijelova od iste količine metala. Ove uštede se zbrajaju u velikim proizvodnim serijama.

Primjena polučvrstog lijevanja pod tlakom

Automobilske i transportne komponente

Proizvođači automobila koriste polučvrsto lijevanje pod pritiskom za izradu automobilske komponente koji nose velika opterećenja i suočavaju se s stalnim naprezanjem. Uobičajeni dijelovi uključuju zglobovi upravljača, nosači motora, ramena ovjesa i konstrukcijski nosači.

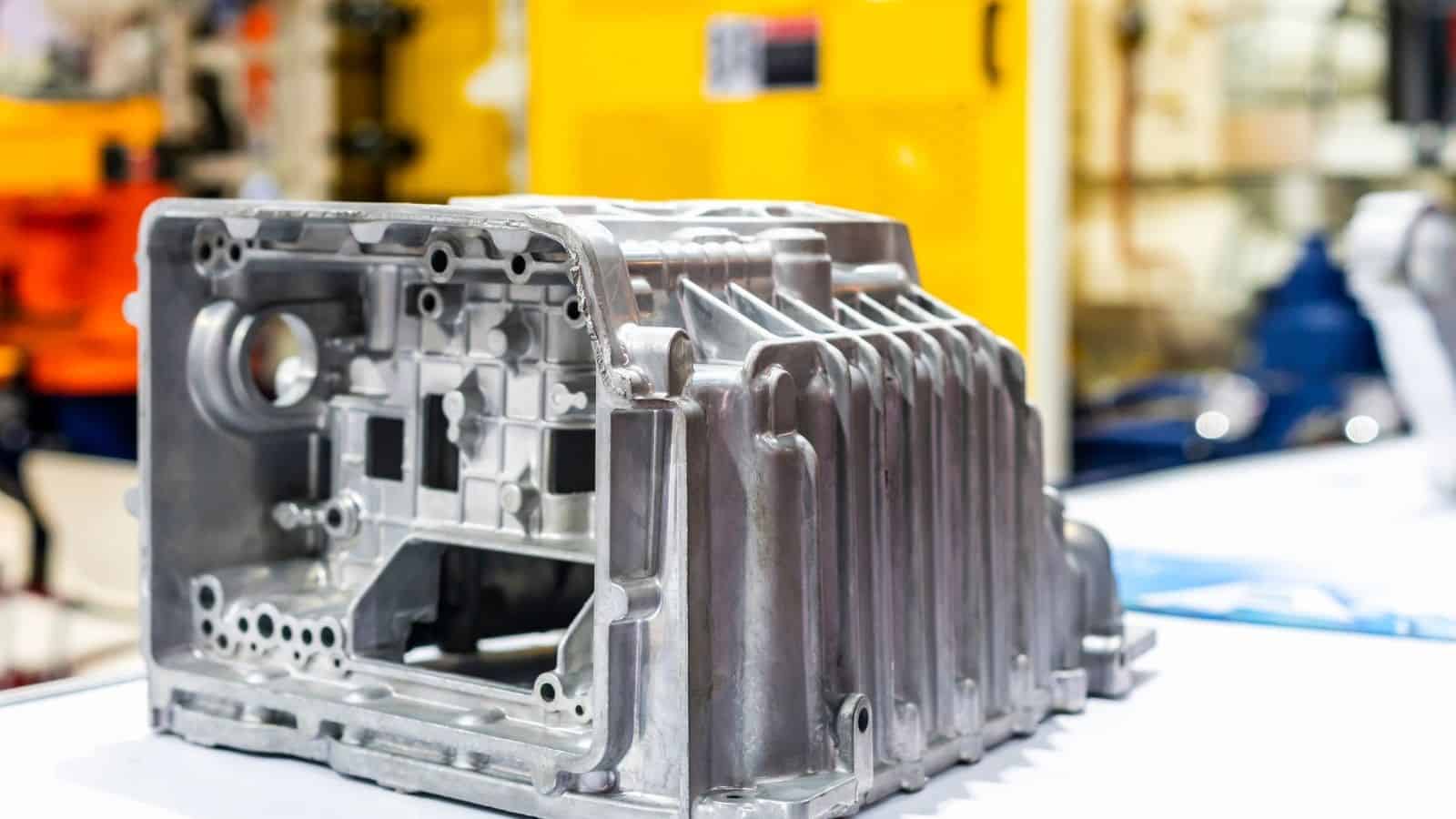

Neki proizvođači također primjenjuju postupak na blokovi motora i kućišta mjenjača. Niža temperatura lijevanja smanjuje skupljanje i izobličenje. Ova kontrola pomaže u zadovoljavanju strogih ograničenja veličine i smanjuje vrijeme obrade.

Električna vozila također se oslanjaju na ovaj proces. Podržava lagane aluminijske i magnezijske dijelove koji poboljšavaju domet bez gubitka čvrstoće.

Zrakoplovne i obrambene primjene

Zrakoplovni programi koriste polučvrsto tlačno lijevanje za zrakoplovne komponente koje moraju zadovoljavati stroga sigurnosna ograničenja i ograničenja težine. Tipični zrakoplovni dijelovi uključuju kućišta, nosači i komponente stajnog trapa izrađene od aluminijskih ili magnezijevih legura.

Dobavljači obrambene industrije koriste taj proces za dijelove kojima je potrebna ponovljiva kvaliteta u velikim razmjerima. Podržava dosljednu proizvodnju uz zadovoljavanje standarda materijala.

Potrošačka elektronika i 5G kućišta

Proizvođači elektronike koriste polučvrsto lijevanje pod pritiskom za proizvodnju tankih, krutih okvira s čistim površinama. Primjeri uključuju okviri za računala, kućišta za tablete i kućišta za 5G antene. Ovi dijelovi zahtijevaju uske tolerancije kako bi zaštitili osjetljivu opremu.

Proces omogućuje složene unutarnje značajke poput rebara i toplinskih putova. Ova sloboda dizajna podržava toplinsku kontrolu i strukturnu krutost u kompaktnim uređajima.

Niska poroznost također poboljšava performanse zaštite. To je važno za 5G sustave, gdje stabilne performanse signala ovise o preciznoj geometriji metala.

Nove i industrijske upotrebe

Proizvođači industrijske opreme primjenjuju polučvrsto lijevanje pod pritiskom za pumpe, električni alati i robotski dijelovi. Ove komponente često zahtijevaju čvrstoću, otpornost na habanje i ponovljivu veličinu u velikim serijama.

Proces također podržava legure na bazi bakra za termalne i električne dijelove. Proizvođači ga koriste za hladnjaci, kućišta motora i konektori gdje protok čvrstog metala poboljšava performanse.

Nove upotrebe i dalje se pojavljuju u energetskim, automatizacijskim i sustavima mobilnosti. Kako se opcije alata i legura šire, sve više industrija usvaja ovaj proces za velike količine, visokokvalitetne metalne dijelove.

Zaključak

Polučvrsto tlačno lijevanje premošćuje tekuće lijevanje i čvrsto kovanje, nudeći čvrstoću, preciznost i učinkovitost. Metode poput tiksolijevanja i reolijevanja omogućuju prilagođenu proizvodnju. S prednostima poput smanjene poroznosti i potrošnje energije, idealno je za lagane, precizne metalne dijelove, što potiče širu primjenu u zahtjevnim industrijama.

Često postavljana pitanja (FAQ)

Je li polučvrsto lijevanje pod pritiskom skuplje od tradicionalnog lijevanja pod pritiskom?

Iako početno postavljanje i izrada alata mogu biti skuplji, polučvrsto lijevanje često dovodi do nižih ukupnih troškova po dijelu u velikoserijskoj proizvodnji. Uštede se ostvaruju smanjenom potrošnjom energije (niže temperature), manjim otpadom materijala (gotovo neto oblik), nižim stopama otpada i smanjenom sekundarnom obradom. Za složene, visokoučinkovite dijelove, poboljšani prinos i kvaliteta često opravdavaju ulaganje.

Kako se mehanička čvrstoća uspoređuje sa standardnim dijelovima dobivenim lijevanjem pod pritiskom?

SSM dijelovi su znatno jači i pouzdaniji. Smanjena poroznost i fina, ujednačena mikrostruktura dovode do veće vlačne čvrstoće, poboljšane otpornosti na umor i bolje duktilnosti. To im omogućuje upotrebu u konstrukcijskim primjenama gdje bi tradicionalni lijevci pod tlakom mogli zakazati.

Može li polučvrsto lijevanje pod tlakom zamijeniti kovanje?

Iako ne zamjenjuje u potpunosti kovanje, SSM može proizvesti dijelove koji se približavaju ili odgovaraju mehaničkim svojstvima (gustoća, čvrstoća) otkovaka, posebno za složene oblike koje je teško ili skupo kovati. Često se smatra komplementarnim ili konkurentnim postupkom kovanju, posebno kada je izravno iz kalupa potrebna izvrsna površinska obrada i uske tolerancije.

Koja su glavna ograničenja polučvrstog lijevanja pod tlakom?

Primarna ograničenja su opseg materijala i početna složenost. Najučinkovitiji je sa specifičnim aluminijskim, magnezijevim i nekim legurama bakra. Legure s visokim talištem poput čelika nisu prikladne. Proces također zahtijeva preciznu kontrolu temperature i suspenzije, što zahtijeva specijaliziranu opremu i stručnost, što može biti prepreka za manje operacije, izradu prototipova ili male količine.