Poroznost koja nastaje zbog zarobljenog plina ili skupljanja pri skrućivanju narušava integritet dijelova lijevanja pod tlakom. Međutim, uz moderne alate za detekciju i dijagnostiku poroznosti, proizvođači ih transformiraju defekti poroznosti u primjenjive podatke i koristite ih za kvantificiranje rizika, pronalaženje isplativih korektivnih mjera i u konačnici osiguranje učinkovitosti i kvalitete vaših odljevaka.

Metode detekcije poroznosti u lijevanju pod tlakom

Točno otkrivanje poroznosti osigurava trajnost, brtvljenje i dimenzijski integritet lijevih komponenti. Inženjeri se oslanjaju na nekoliko nerazorna ispitivanja (NDT) metode za lociranje i procjenu unutarnjih i površinskih šupljina bez oštećenja dijelova. Najprikladnija metoda ovisi o materijalu lijevanja, debljini stijenke, lokaciji defekta i potrebnoj razini kvalitete.

Rendgenski pregled i radiografsko ispitivanje (RT)

Rendgenski pregled i radiografsko ispitivanje (RT) detektirati unutarnje šupljine propuštanjem rendgenskih ili gama zraka kroz odljevak. Gušća metalna područja apsorbiraju više zračenja od pora ispunjenih zrakom, stvarajući sivi kontrast na filmu ili digitalnom detektoru.

Inženjeri mogu izravno vidjeti raspodjelu, veličinu i oblik poroznosti sa slike. Ova vizualna jasnoća čini RT vrijednim za aluminijske i cinkove lijevane dijelove pod tlakom, jer unutarnja plinska poroznost uvelike utječe na njihovu nepropusnost i čvrstoću.

Prednosti:

- Precizno otkriva unutarnje i skrivene nedostatke.

- Stvara trajni slikovni zapis za sljedivost.

- Dobro funkcionira za komponente složenog oblika ili s debelim stijenkama.

Ultrazvučno ispitivanje (UT) i ispitivanje vrtložnim strujama (ET)

Ultrazvučno ispitivanje (UT) uvodi visokofrekventne ultrazvučne valove u odljevak. Kada val naiđe na poru ili promjenu gustoće, dio energije se reflektira natrag. Mjerenjem vremena i amplitude refleksije, tehničari lociraju i određuju veličinu unutarnjih nedostataka. UT je učinkovit za deblje presjeke i pruža brza, kvantitativna očitanja.

Ispitivanje vrtložnim strujama (ET) oslanja se na elektromagnetsku indukciju. Zavojnica koja provodi izmjeničnu struju generira vrtložne struje u površinskom sloju odljevka. Poroznost ili pukotine remete te struje, stvarajući mjerljive promjene signala. ET je brzo i korisno za vodljivi obojeni materijali kao što su legure aluminija i bakra.

| Metoda | Najbolje za | Snage | Glavna ograničenja |

|---|---|---|---|

| UT | Unutarnje ili površinske pore | Duboka penetracija, dobra osjetljivost | Potrebni su vješti inženjeri, površina mora biti glatka |

| Istočno doba | Defekti blizu površine | Brzo, beskontaktno, sigurno | Ograničeno na vodljive materijale, mala dubina |

Kompjuterizirana tomografija (CT skeniranje)

Kompjuterizirana tomografija (CT) ili industrijsko CT skeniranje pruža trodimenzionalnu sliku unutarnjeg volumena. Višestruke rendgenske projekcije digitalno se rekonstruiraju kako bi se otkrila točna veličina, raspodjela i položaj pora.

CT pruža veću točnost od 2D RT-a, što ga čini idealnim za precizne i visokovrijedne komponente poput automobilskih kućišta ili odljevaka u zrakoplovnoj industriji. Također omogućuje precizno mjerenje postotka volumena pora i prostorno mapiranje za studije inspekcije poroznosti.

Međutim, skeniranje velikih dijelova može potrajati. Inženjeri ga često rezerviraju za analizu prototipa, validaciju procesa ili istraživanje uzroka kada druge NDT metode nisu dovoljne.

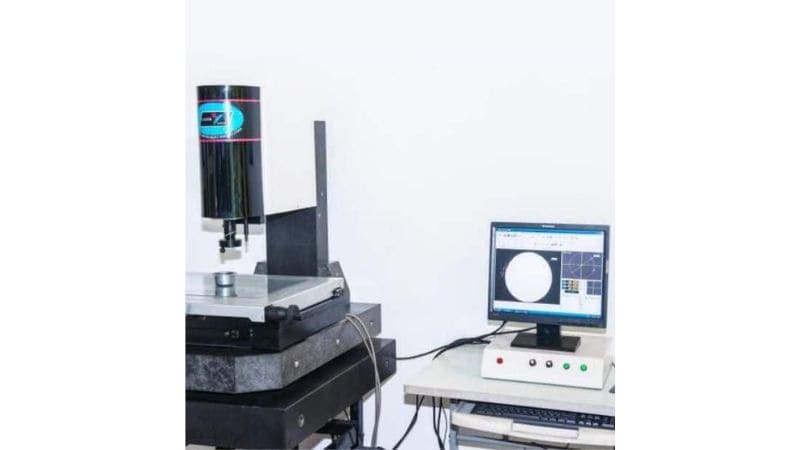

Vizualni pregled i provjera poroznosti površine

Vizualni pregled ostaje najjednostavnija i najneposrednija metoda ispitivanja poroznosti. Tehničari pregledavaju površinu odljevka pod odgovarajućim osvjetljenjem, ponekad s povećalima ili optičkim kamerama, kako bi otkrili otvorene pore, mjehuriće ili udubljenja.

Za male pore, ispitivanje penetrantom tekućine (PT) ili kontrastna boja može poboljšati vidljivost isticanjem nedostataka na površini. Ovaj pristup je brz, jeftin i prikladan za velike proizvodne serije gdje nije potrebna dubinska unutarnja analiza.

Površinska ispitivanja dobro funkcioniraju za identificiranje putova curenja, nedostataka u obradi ili problema s prianjanjem premaza. Ipak, ne mogu locirati zatvorene šupljine, pa ih proizvođači često kombiniraju s drugim metodama ispitivanja za sveobuhvatno otkrivanje poroznosti.

Procjena i klasifikacija poroznosti

Točna procjena poroznosti pomaže u određivanju ispunjava li odljevak od aluminijske legure strukturne, brtvene i funkcionalne zahtjeve. Mjerenja veličine, raspodjele i učestalosti pora izravno utječu na mehaničku čvrstoću i nepropusnost zraka, dok simulacije i standardi temeljeni na podacima osiguravaju dosljednost u svim proizvodnim serijama.

Standardi ocjenjivanja poroznosti

Određivanje poroznosti postavlja mjerljive granice za prihvatljive nedostatke u lijevanju pod tlakom. Standardi poput ISO i ASTM klasificiraju odljevci od aluminijskih legura prema veličini pora, gustoći i lokaciji. Ove razine vode kriterije prihvatljivosti za vizualna i nerazorna ispitivanja.

Kvantitativna analiza: Veličina i raspodjela pora

Kvantitativna procjena performansi lijevanja analizom veličina pora i prostorna raspodjela. Fine mikropore ispod 0,1 mm možda neće oslabiti strukturu, ali mogu smanjiti učinkovitost brtvljenja u hidrauličkim ili motornim komponentama.

Tehničari često izračunavaju postotak poroznosti kao omjer površine pora i ukupne površine poprečnog presjeka. Čak i male nakupine pora u blizini kritičnih zona naprezanja mogu smanjiti otpornost na umor. Za aluminijske lijevane materijale, jednolika disperzija finih pora je poželjnija od izoliranih velikih šupljina.

Prostorno mapiranje ili 3D rekonstrukcija identificira koncentriraju li se defekti u blizini ulaza, debelih stijenki ili spojeva za hlađenje. Ovi rezultati pomažu inženjerima da prilagode tlak ubrizgavanja, odzračivanje i brzinu hlađenja kako bi se smanjilo lokalno zarobljavanje plina.

Statističke analize i pristupi simulaciji

Statistička analiza i alati za simulaciju pomažu u predviđanju trendova poroznosti prije konačne proizvodnje. Inženjeri koriste regresijske i korelacijske studije kako bi povezali procesne parametre poput temperature taline, brzine ubrizgavanja i razine vakuuma s vjerojatnošću poroznosti.

Računalni modeli simulacije lijevanja, posebno kod aluminijskih legura, procjenjuju rizike od nedostataka vizualizacijom zarobljavanja zraka i skupljanja pri skrućivanju. Validirani modeli uspoređuju se s rezultatima CT ili ultrazvučnih ispitivanja kako bi se poboljšala točnost.

Podaci iz ponovljenih proizvodnih ciklusa ubacuju se u kontrolne karte ili indekse procesnih mogućnosti (Cpk). Kada statistički podaci pokažu porast broja pora, parametri se prilagođavaju u skladu s tim. Ova povratna sprega osigurava dosljednu kvalitetu, pomažući proizvođačima da održe usklađenost s internim i eksternim standardima kvalitete.

Sanacija poroznosti i naknadna obrada

Ispravljanje poroznosti u lijevanim dijelovima često uključuje brtvljenje mikroskopskih šupljina, poboljšanje površinske gustoće i provjeru integriteta materijala pod kontroliranim uvjetima tlaka. Ovi tretmani poboljšavaju performanse dijelova, smanjuju curenje i jačaju komponente izložene mehaničkom ili toplinskom naprezanju.

Vakuumska impregnacija i brtvljenje pod tlakom

Vakuumska impregnacija brtvi mikroporoze koje prodiru u presjek dijela. Postupak koristi vakuumsku komoru za uklanjanje zarobljenog zraka iz pora, a zatim uvlači brtvilo niske viskoznosti - obično polimernu smolu. Nakon stvrdnjavanja, zapečaćene pore stvaraju kontinuiranu barijeru koja sprječava curenje tekućine ili plina.

Ova tehnika je posebno korisna za aluminij i odljevci od magnezija koristi se u motorima ili hidrauličkim komponentama. Ključna prednost je što čuva dimenzijsku točnost odljevka, a istovremeno poboljšava nepropusnost pod tlakom. Mnogi proizvođači nakon toga provode tlačna ispitivanja kako bi potvrdili integritet brtve.

| Korak | Akcijski | Svrha |

|---|---|---|

| 1 | Vakuumski ciklus | Uklanja zrak iz unutarnjih pora |

| 2 | Impregnacija | Uvodi brtvenu smolu |

| 3 | Sušenje | Stvrdnjava smolu za trajno brtvljenje |

| 4 | Ispitivanje tlakom | Potvrđuje rad bez curenja |

Učinkovita impregnacija poboljšava pouzdanost komponente, posebno u primjenama koje zahtijevaju dugotrajno zadržavanje tekućine.

Površinska obrada i eloksiranje

Površinska obrada poboljšava izgled i funkcionalne performanse, a istovremeno smanjuje rizik od korozije. Anodiziranje—uobičajeno za aluminijske lijevane materijale — stvara kontrolirani oksidni sloj koji povećava tvrdoću i otpornost na habanje.

Prije anodizacije, površina se mora očistiti i zagladiti kako bi se uklonile nečistoće i zatvorile plitke pore. Tehnike poput mehaničkog poliranja ili pjeskarenja mogu poboljšati prianjanje premaza.

Ako poroznost ostane nakon lijevanja, proces eloksiranja može naglasiti nedostatke umjesto da ih prikrije. Kako bi se to izbjeglo, impregnacija često prethodi eloksiranju kako bi se osiguralo površinsko brtvljenje. Rezultirajući dio pokazuje poboljšanu otpornost na koroziju, estetsku ujednačenost i produljeni vijek trajanja.

Uobičajeno površinska obrada metode uključuju:

- Anodizacija: Oksidni premaz za otpornost na koroziju

- Elektropoliranje: Uklanja izbočine za glatkiju završnu obradu

- Praškasti premaz: Dodaje zaštitne i dekorativne slojeve

Vruće izostatsko prešanje (HIP) i kontrola kvalitete

Vruće izostatsko prešanje (HIP) uklanja unutarnju poroznost jednoličnom primjenom visokog tlaka plina i temperature oko odljevka. U tim uvjetima, atomi metala difundiraju preko stijenki pora, zatvarajući unutarnje šupljine bez topljenja dijela. Ovaj proces povećava gustoću i mehaničku čvrstoću, što ga čini idealnim za kritične zrakoplovne ili automobilske komponente.

HIP se provodi unutar tlačne posude koristeći inertni plin na povišenim temperaturama (ispod tališta legure) i izostatičkim tlakovima. Često se naknadno kombinira s nerazornim ispitivanjem kako bi se potvrdilo uklanjanje pora i otkrili eventualni strukturni nedostaci.

Postizanje robusne kontrole poroznosti u vašoj proizvodnji

Izvrsna kontrola poroznosti konkurentska je prednost koju bi svaki kvalitetni proizvođač trebao imati. Zato mi u Moldieju uspijevamo poboljšati kvalitetu i točnost proizvoda putem napredna oprema i iskusni timovi u industriji lijevanja pod tlakom. Kontaktirajte nas danas za vaše lakše, jače i dijelove otporne na greške!

Često postavljana pitanja (FAQ)

Kako poroznost utječe na mogućnost recikliranja ili isplativost lijevnih komponenti?

Sama poroznost ne ometa recikliranje metalnog otpada. Međutim, značajna poroznost dovodi do odbacivanja dijelova i otpada, što povećava ukupnu potrošnju energije i troškove po upotrebljivom dijelu. Učinkovito otkrivanje i sprječavanje poroznosti stoga su ključni za poboljšanje učinkovitosti materijala i podršku ekonomskim ciljevima proizvodnje.

Utječe li vakuumska impregnacija na težinu ili obradivost dijela?

Povećanje težine od impregnacijskih smola obično je zanemarivo. Što se tiče obradivosti, pravilno očvrsnulo brtvilo unutar pora općenito ne ometa obradu. Zapravo, može spriječiti zadržavanje tekućina za rezanje u šupljinama i poboljšati vijek trajanja alata stvaranjem ujednačenije strukture materijala.

Koja je metoda detekcije poroznosti najbrža za proizvodne linije?

Za brzo otkrivanje površinskih nedostataka na vodljivim materijalima (poput aluminija), ispitivanje vrtložnim strujama (ET) često je najbrže. Za volumetrijski pregled, automatizirani rendgenski sustavi mogu pružiti brzu povratnu informaciju. Izbor ovisi o tome jesu li primarni problem površinski ili unutarnji nedostaci.

Može li se poroznost potpuno eliminirati kod lijevanja pod tlakom?

Potpuno uklanjanje poroznosti kod standardnog tlačnog lijevanja predstavlja izazov. Cilj optimizacije procesa je minimizirati je i kontrolirati na prihvatljive razine definirane funkcijom dijela. Tehnike poput vakuumski potpomognutog tlačnog lijevanja i naknadne obrade visokim pritiskom (HIP) koriste se za postizanje gotovo nulte poroznosti za najzahtjevnije primjene.