Valu laadunvalvonta on prosessi, jota käytetään varmistamaan, että valetut tuotteet täyttävät tietyt muodon, koon, lujuuden ja pinnan viimeistelyn standardit. Tämä vaihe on välttämätön vikojen havaitsemiseksi ja sellaisten osien toimittamisen välttämiseksi, jotka voivat aiheuttaa ongelmia myöhemmin. Jokainen valmistaja luottaa huolelliseen mittaamiseen, tarkastuksiin ja testaukseen tuotannon aikana.

Huolellinen laadunvalvonta tarkoittaa, että tuotteet ovat turvallisia, luotettavia ja kestäviä. Ilman sitä pieninkin virhe valuprosessissa voi johtaa kalliisiin vikoihin. Moldie-liikkeessä voit tänään oppia, mitä tekniikoita käytetään laadun ylläpitämiseen ja miksi ne ovat tärkeitä.

Valulaadunvalvonnan keskeiset näkökohdat

Valulaadunvalvonta auttaa varmistamaan, että tuotteet täyttävät tiukat koko-, lujuus- ja luotettavuusvaatimukset. Useat menetelmät toimivat yhdessä vikojen tunnistamiseksi ja estämiseksi, mittojen tarkistamiseksi ja valuprosessin jokaisen vaiheen hallitsemiseksi.

Perustavanlaatuiset laadunvalvontatoimenpiteet

Valujen laadunvarmistus alkaa raaka-aineiden tarkistamisesta ja jatkuu tuotannon jokaisessa vaiheessa. Työntekijät seuraavat materiaalin koostumusta, valulämpötilaa ja muotin laatuSilmämääräinen tarkastus auttaa löytämään pintavaurioita, kuten halkeamia, huokosia tai kuonaa.

Materiaalinäytteille voidaan tehdä kemiallisia ja mekaanisia testejä lujuuden ja koostumuksen varmistamiseksi. Rikkomattomat testausmenetelmät, kuten röntgen- tai ultraäänitarkastus, voivat paljastaa piileviä virheitä. Jokainen vaihe vahvistaa valukappaleiden laatua, joiden on oltava luotettavia todellisessa käytössä.

Mittatarkastus ja tarkkuus

Tarkka mittatarkastus varmistaa tuotteiden sopivuuden ja oikean toiminnan. Yleisiä työkaluja ovat paksuusmittarit, mikrometrit ja koordinaattimittauskoneet (CMM)Koordinaattimittauskoneet ovat erittäin tarkkoja ja mahdollistavat monimutkaisten osien automaattiset tarkastukset.

Tarkastajat mittaavat ominaisuuksia, kuten kierteen nousua, reiän kokoa ja suoruutta. Mittoja verrataan suunnittelupiirustuksiin toleranssitaulukoiden avulla. Kutistumisnopeuden ja työkalun kulumisen seuranta auttaa pitämään mitat hyväksyttävissä rajoissa.

Prosessinohjaus ja -valvonta

Prosessinohjauksen tavoitteena on estää vikoja valvomalla keskeisiä muuttujia, kuten lämpötilaa, ajoitusta ja materiaalivirtausta. Nykyaikaiset valimot käyttävät usein tuotannonohjausjärjestelmiä (MES) jokaisen erän ja prosessiparametrin seuraamiseen.

Ohjaamalla vaiheita, kuten muotin valmistelu ja jäähdytysnopeuksien avulla valmistajat vähentävät kutistumisen, halkeamien ja muiden valuvirheiden riskiä. Säännölliset prosessitarkastukset ja laitteiden huolto auttavat varmistamaan vakauden ja yhdenmukaiset tulokset.

Valutarkastus- ja testausmenetelmät

Tehokas valun tarkastus on välttämätön sisäisten ja ulkoisten vikojen tunnistamiseksi, mittojen vahvistamiseksi ja sen varmistamiseksi, että jokainen osa täyttää laatustandardit.

Visuaalinen tarkastus

Visuaalinen tarkastus on valukappaleiden tarkastuksessa käytetty perusmenetelmä. Siinä valukappaleen pintaa tarkastellaan paljaalla silmällä tai suurennustyökaluilla ilmeisten vikojen havaitsemiseksi. Yleisiä havaittuja ongelmia ovat pinnan halkeamat, kuopat, vääntymät ja epätäydellinen täyttö.

Tämä menetelmä on nopea ja edullinen, joten se on laadunvalvonnan ensimmäinen vaihe. Tarkastajat etsivät merkkejä liiallisesta välähdyksestä, karheudesta tai näkyvistä sulkeumista. Valaistus ja katselukulmat ovat tärkeitä pienten pintavirheiden havaitsemiseksi. Alueet, joilla on epäselviä tuloksia, voidaan merkitä tarkempia tarkempia testejä varten.

Visuaalinen tarkastus yhdistetään usein yksinkertaisiin mittaustyökaluihin. Suorilla reunoilla, paksuuksilla ja mittareilla voidaan varmistaa mitat. Vaikka se ei pysty löytämään piileviä virheitä valukappaleen sisältä, se on silti välttämätöntä kunkin tuotteen ulkoisen laadun varmistamiseksi ennen edistyneempien tekniikoiden soveltamista.

Hyvät puolet:

- Nopea ja helppo

- Ei erityislaitteita tarvita

- Auttaa löytämään ilmeisiä pintavaurioita

Haittoja:

- Sisäisiä ongelmia ei löydy

- Saattaa jäädä huomaamatta pieniä halkeamia

Rikkomaton testaus

Rikkomattomat testausmenetelmät (NDT) mahdollistavat valimoiden tutkia valukappaleita piilevien virheiden varalta aiheuttamatta vaurioita. Nämä tekniikat voivat paljastaa sekä pinta- että sisäisiä ongelmia, mikä tekee niistä tärkeitä kriittisten osien laadunvarmistuksessa.

Keskeisiä NDT-menetelmiä ovat:

- Väriaineen tunkeutumistarkastus (DPI): Pinnalle levitetään värillistä tai fluoresoivaa väriainetta, joka imeytyy halkeamiin. Ylimääräisen väriaineen poistamisen jälkeen tarkastaja tarkistaa, onko jäljellä jälkiä virheistä.

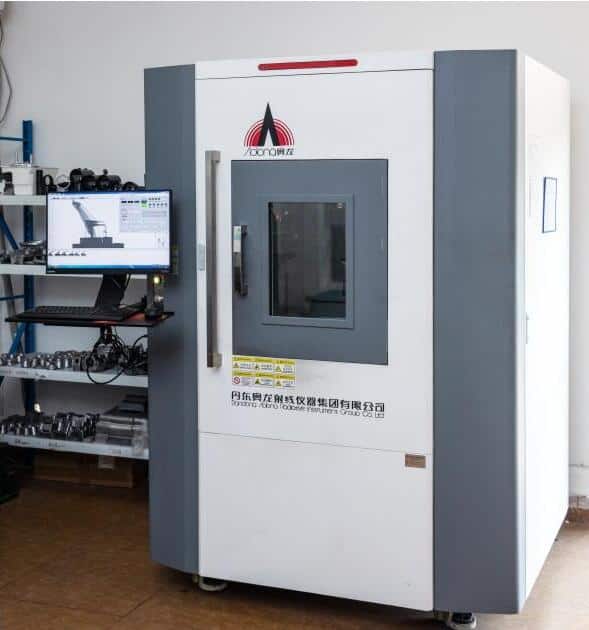

- Radiologinen tutkimus (RT): Röntgen- tai gammasäteet kulkevat valun läpi ja tuottavat kuvia, jotka osoittavat sisäisiä onteloita tai sulkeumia.

- Ultraäänitestaus (UT): Valukappaleeseen lähetetään korkeataajuisia ääniaaltoja, jotka heijastuvat takaisin sisäisistä rajapinnoista, kuten onteloista, ja tuottavat signaaleja, jotka paljastavat piileviä virheitä.

NDT-menetelmät valitaan valukappaleen koon, materiaalin ja vaaditun virheiden havaitsemistason perusteella. Ne tarjoavat yksityiskohtaisen kuvan, joka tukee päätöksiä osan hyväksymisestä tai hylkäämisestä. Vaikka NDT on kalliimpaa kuin visuaaliset tarkastukset, se lisää luotettavuutta, erityisesti silloin, kun turvallisuus ja suorituskyky ovat kriittisiä.

Magneettisten hiukkasten tarkastus

Magneettisen hiukkastarkastuksen (MPI) avulla etsitään ferromagneettisten valukappaleiden pinta- ja pintaa lähellä olevia virheitä. Valos magnetoidaan ensin sähkövirralla tai voimakkaalla magneetilla. Magnetoinnin aikana hienojakoisia rautahiukkasia – joko kuivina tai nesteeseen suspensiona – levitetään pinnalle.

Jos halkeamia tai epäjatkuvuuksia on, magneettikenttä muuttuu nopeasti näissä kohdissa vetämällä hiukkasia puoleensa vikaan ja muodostaen näkyvän merkin. Tämä tekee MPI:stä arvokkaan menetelmän erittäin ohuiden tai tiukkojen halkeamien havaitsemiseen, jotka muut menetelmät saattavat jäädä huomaamatta.

MPI:tä käytetään usein visuaalisten tarkastusten jälkeen, mutta se rajoittuu vain magnetoitaviin materiaaleihin, kuten rauta- tai terässeoksiin. Se on erittäin herkkä pintaa rikkovien virheiden löytämisessä, ja sitä käytetään usein autoteollisuudessa, ilmailu- ja rakenneosissa. Tulosten tulkinta vaatii koulutettuja käyttäjiä, sillä likainen tai karhea pinta voi antaa vääriä tuloksia.

Vahvuudet:

- Havaitsee pinnan ja pinnan lähellä olevat virheet

- Nopea ja luotettava rautapitoisille materiaaleille

Heikkoudet:

- Vain ferromagneettisille metalleille

- Pinnan esikäsittely voi olla tarpeen

Ultraäänitestaus

Ultraäänitestaus (UT) on keskeinen NDT-menetelmä metallivalukappaleiden sisäisten vikojen löytämiseksi. Siinä käytetään valukappaleen pinnalle asetetun anturin tuottamia korkeataajuisia ääniaaltoja. Nämä aallot kulkevat materiaalin läpi ja heijastuvat takaisin valukappaleen rajoista tai vioista.

Mittaamalla palautettujen signaalien aikaa ja voimakkuutta tarkastajat voivat määrittää sisäisten vikojen, kuten onteloiden, sulkeumien tai kutistumisonteloiden, esiintymisen, koon ja sijainnin. UT on tehokas jopa paksujen tai tiheiden valukappaleiden kanssa, minkä ansiosta se soveltuu moottorilohkojen, vaihteistojen ja rakenneosien työstöön.

Menetelmä on puhdas eikä vahingoita valua. Taitavat teknikot voivat tulkita ultraäänisignaaleja digitaalisten näyttöjen tai kaavioiden avulla. Rajoituksena on, että pinnan karheus tai monimutkaiset muodot voivat heikentää tarkkuutta, joten hyvä pintakosketus on tarpeen.

Edut:

- Herkkä pienille, piileville virheille

- Toimii useiden valukokojen ja -materiaalien kanssa

- Antaa välittömiä tuloksia digitaalisessa muodossa

Rajoitukset:

- Vaatii koulutettuja operaattoreita

- Pinnan on oltava helppokulkuinen ja suhteellisen tasainen

Rikkova testaus ja sertifiointi

Rikkova testaus paljastaa, miten valukappaleet toimivat todellisen rasituksen, lämmön ja iskun alaisena. Nämä testit yhdessä alan sertifioinnin kanssa auttavat tarkistamaan mekaaniset ominaisuudet ja varmistamaan, että tuotteet täyttävät asetetut standardit.

Vetolujuustesti

Vetolujuustesti mittaa, kuinka paljon valukappale voi venyä tai vastustaa murtumista vedettäessä. Tässä prosessissa valukappaleesta otettu näyte vedetään auki kontrolloidussa koneessa.

Keskeiset kerätyt tiedot sisältävät:

| Omaisuus | Kuvaus |

|---|---|

| Äärimmäinen vahvuus | Suurin voima ennen murtumista |

| Myötölujuus | Voima, jossa pysyvä muutos ilmenee |

| Venymä | Kuinka paljon näyte venyy |

Tutkimalla näitä tuloksia valimot tarkistavat, kestääkö metalli vaaditut kuormitukset. Tämä auttaa asettamaan tuotteille turvalliset työskentelyrajat.

Vetokoe on olennaista osille, jotka kestävät painoa, taipumista tai vetoa käytön aikana. Tulokset auttavat myös insinöörejä seosten valinnassa ja laatukriteerien asettamisessa.

Kovuusmittaus

Kovuusmittaus osoittaa, kuinka hyvin valupinta kestää naarmuja, puristusta tai kulumista. Siinä käytetään laitetta, jolla kova kärki painetaan metalliin ja mitataan jäljen syvyys tai koko.

Yleisiä menetelmiä ovat:

- Brinellin kovuuskoe

- Rockwellin kovuuskoe

- Vickersin kovuuskoe

Jokainen menetelmä käyttää eri mittakaavaa ja tekniikkaa, mutta kaikki auttavat tunnistamaan, onko valu riittävän vahva kolhujen tai pinnan kulumisen välttämiseksi.

Hyvä kovuus tarkoittaa, että osan tulisi kestää pidempään ja kestää työkalujen tai liikkuvien osien aiheuttamia vaurioita. Testaus on nopeaa ja se tehdään usein useissa kohdissa samaa valukappaletta tarkkojen tulosten saavuttamiseksi.

Iskutestaus

Iskukokeella selvitetään, kuinka paljon voimaa valukappale kestää ennen murtumista äkillisen iskun seurauksena. Yleisimmin käytetty koe on Charpyn iskukoe, jossa lovettua näytettä lyödään heiluvalla vasaralla.

Ennen näytteen murtumista absorboituva energia antaa selkeän mitan sitkeydestä.

Tulokset osoittavat, kestääkö valukappale iskuja, pudotuksia tai törmäyksiä särkymättä. Iskunkestävyys on tärkeä osissa, jotka voivat joutua vahingossa tapahtuville iskuille tai äärimmäisiin olosuhteisiin.

Alhainen iskunkestävyys voi johtaa vaarallisiin vaurioihin, joten tämä testi on elintärkeä turvallisuuskriittiset valut.

Sertifiointi ja standardit

Sertifiointi sitoo testitulokset alan standardeihin. Organisaatiot, kuten ASTM, ISO ja muut, asettavat mekaanisille ominaisuuksille vähimmäisarvot, jotta valukappaleet toimivat vaaditulla tavalla.

Valimot pitävät kirjaa jokaisen erän testauksesta, materiaalilaaduista ja jäljitettävyydestä. Jäljitettävyys yhdistää lopputuotteen sen raaka-aineisiin, käsittelyvaiheisiin ja laatutarkastuksiin.

Tarkastuksilla voidaan varmistaa, että tuhoava testaus oli tehty. Sertifiointi rakentaa luottamusta asiakkaiden kanssa ja auttaa tuotteita liikkumaan toimitusketjuissa täyttämällä paikalliset tai globaalit vaatimukset.

Usein kysytyt kysymykset

Valun laatu riippuu selkeät standardit, tiukat prosessit ja tarkat tiedot. Jokainen alue auttaa valmistajia löytämään ja hallitsemaan mahdollisia ongelmia metalliosissa.

Miten valukappaleiden laatutaso luokitellaan ja mitataan?

Valukappaleet luokitellaan tekijöiden, kuten koon, muodon, pinnanlaadun, materiaalin lujuuden ja virheiden esiintymisen, perusteella. Mittaustyökaluihin voivat kuulua mittarit, kovuusmittarit ja digitaaliset kuvantamisjärjestelmät.

Tuloksia verrataan alan tai asiakkaiden standardeihin. Yleisissä luokitusjärjestelmissä voidaan käyttää koodeja tai numeroita osoittamaan virheiden tyyppiä ja vakavuutta.

Mitkä valuprosessin vaiheet ovat kriittisimpiä laadun varmistamiseksi?

Muotin valmistelu on tärkeää, koska ongelmat voivat aiheuttaa pinta- tai muotovirheitä. Sulatus ja kaato on tehtävä oikeassa lämpötilassa heikkojen kohtien tai huokoisuuden välttämiseksi.

Jäähdytys ja jähmettymisen hallinta ovat myös keskeisiä vaiheita. Epätasainen jäähdytys voi johtaa halkeamiin tai vääntymiseen. Valun jälkeinen tarkastus auttaa havaitsemaan mahdolliset jäljellä olevat ongelmat ennen toimitusta.

Mitä asiakirjoja valun laadunvalvontaan yleensä tarvitaan?

Valmistajat säilyttävät prosessiarkkeja, tarkastusraportteja ja testauspöytäkirjoja jokaisesta valuerästä. Nämä tiedot voivat sisältää mittauksia, testituloksia ja visuaalisten tarkastusten muistiinpanoja.

Jäljitettävyyttä tuetaan usein eränumeroilla tai viivakoodeilla. Tämän dokumentaation ylläpitäminen auttaa todistamaan, että osat täyttävät vaaditut standardit, ja helpottaa mahdollisten laatuongelmien ratkaisemista.