Anodisointi, laajalti käytetty metalli pintakäsittely prosessi voidaan määritellä tekniikaksi, joka vahvistaa ja suojaa metallipintoja luomalla kontrolloidun oksidikerroksen. Mutta tähän prosessiin liittyy paljon muutakin teknisen tietämyksen ja valintatekijöiden suhteen.

Tässä oppaassa selitetään yksityiskohtaisesti, miten kukin anodisointityyppi toimii, mikä tekee niistä ainutlaatuisia ja miten tasapainottaa kustannukset, kulutuskestävyys ja ulkonäkö, jotta voit tehdä oikean valinnan projektiisi.

Miten anodisointiprosessit eroavat toisistaan

Vaikka kaikki anodisointi muuttaa metallipintoja kontrolloidun sähkökemiallisen hapettumisen kautta, syntyvät oksidikerrokset voivat vaihdella dramaattisesti. Näiden muuttujien ymmärtäminen on avainasemassa valittaessa Tyyppi I (kromihappo), tyyppi II (rikkihappo) ja tyyppi III (kovapinnoite) anodisointi.

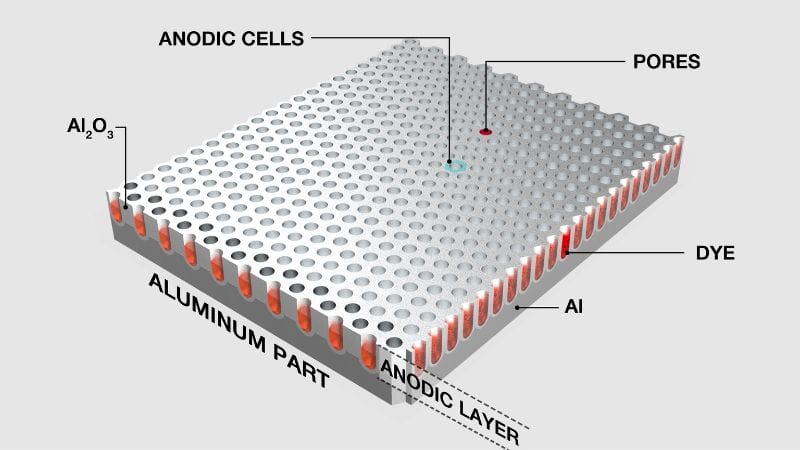

Keskeinen kaava on yksinkertainen: työkappale, joka on yleensä valmistettu rajoitetusta valikoimasta metalleja, mukaan lukien alumiini, sinkkiä, magnesiumia ja titaania, upotetaan happamaan elektrolyyttiin, sen läpi johdetaan tasasähkövirta ja kappaleen pinnalle kasvaa suojaava kerros. On kuitenkin olemassa neljä keskeistä erottavaa muuttujaa:

- Elektrolyyttikemia: Käytetty happotyyppi on ensisijainen luokitteluperuste. Kromi-, rikki- ja fosforihapot reagoivat kukin metallin kanssa eri tavoin.

- Lämpötila: Ehkä kriittisin toiminnalliseen tekijään kuuluu se, että alemmat kylpylämpötilat (~0–10 °C / 32–50 °F) hidastavat merkittävästi oksidin liukenemista sen muodostuessa, mikä johtaa tiheämpiin, kovempiin ja paksumpiin pinnoitteisiin. Tavallinen koristeanodisointi tapahtuu korkeammissa, lähellä ympäristön lämpötiloja.

- Virrantiheys/jännite: Suurempi sähkövirta pakottaa aggressiivisemman hapetusreaktion, mikä edistää nopeampaa kasvua ja vaikuttaa oksidikerroksen mikrorakenteeseen.

- Prosessin aika: Kylvyssäoloaika korreloi suoraan pinnoitteen paksuuden kanssa muiden parametrien asettamissa rajoissa.

Tyypin I anodisointi: Kromihappoanodisointi

Tyypin I anodisointi, joka tunnetaan myös kromihappoanodisointina, käyttää kromihappo (H₂CrO₄) kuten elektrolyytti. Tällaiseen liuokseen muodostuva oksidikalvo on vähähuokoinen ja hyvin ohut – tyypillisesti 0,00002–0,0001 tuumaa (0,5–2,5 mikronia). Tämä kerros tarttuu tiiviisti pintaan ja tarjoaa korroosionkestävyyttä muuttamatta havaittavasti mittoja.

Koska kromihappokylpy on vähemmän aggressiivista kuin tyypin II anodisoinnissa käytetty rikkihappo, se minimoi pohjan vaurioituksen ja säilyttää pintakäsittely. Se toimii usein pohjamaalina maaleille ja liimoille syntyvän oksidikerroksen erinomaisten tarttumisominaisuuksien ansiosta.

Edut ja rajoitukset

Tyypin I anodisoinnista peräisin oleva suojaava oksidikerros on ohut ja sileä, mikä antaa osille kestävä mutta kevyt pinnoite. Se tarjoaa kriittisen korroosionestosuojan ja säilyttää hienot yksityiskohdat tarkkuuspinnoilla.

Tyypilliset pinnoitteen paksuudet vaihtelevat 0,00005–0,0001 tuuman välillä, mikä tekee mittamuutoksista merkityksettömiä. Se tarjoaa kuitenkin vähemmän kulutuskestävyyttä verrattuna paksumpiin rikkihappo- tai kovaanodisoituihin pintoihin.

Koska kromihappo sisältää kuusiarvoista kromia, prosessiin liittyy ympäristö- ja terveysvalvontaa, joka rajoittaa sen käyttöä joissakin laitoksissa.

Tyypilliset sovellukset

Tyypin I anodisointia käytetään ensisijaisesti ilmailu-, sotilas- ja tarkkuusteollisuuden sovelluksissa, joissa tarkkojen mittojen säilyttäminen, maalin tai pohjamaalin tarjoaminen ja korroosion estäminen painoherkissä komponenteissa ovat kriittisiä.

- Ilmailu: Käytetään rakennekokoonpanoissa, ohjauspinnoissa, lentokriittisissä komponenteissa ja kiinnittimissä, joissa minimaalinen mittamuutos ja korroosionkestävyys ovat välttämättömiä.

- Sotilas/puolustus: Käytetään tarkkuuskoteloissa, liittimissä ja kenttälaitteissa, jotka vaativat luotettavaa suojausta ja toimivat usein alustana lisäpinnoitteelle.

- Teollisuus/Autoteollisuus: Käytetään ohuena suojapinnoitteena ja erinomaisena tartunta- tai maalipohjana komponenteille, joissa tarttuvuus ja korroosionesto pinnoitteen alla ovat etusijalla.

Tyypin II anodisointi: Rikkihappoanodisointi

Tämä prosessi noudattaa yleensä samoja perusperiaatteita kuin muut anodisointiprosessit, mutta elektrolyyttiliuos korvataan deionisoituun veteen laimennetulla rikkihapolla, jonka lämpötila pidetään 18–24 °C:n välillä.

Pinnoitteen paksuus on yleensä 0,0001–0,001 tuumaa, ja paksummat kerrokset tarjoavat paremman korroosion- ja kulumissuojan.

Anodisoinnin jälkeen osat huuhdellaan huolellisesti happojäämien poistamiseksi, ja oksidikerroksen huokoset voidaan tiivistää kuumalla vedellä tai nikkeliasetaattiliuoksella. Tämä tiivistysvaihe kiinteyttää korroosionkestävyyden ja valmistelee pinnan myöhempää käsittelyä varten. värianodisointi haluttaessa.

Erinomainen suorituskyky ja ominaisuudet

Teollisuus- ja kuluttajakäyttö

Tyypin II anodisointi on yleisin prosessi, ja se valitaan sovelluksiin, jotka vaativat vahvaa tasapainoa korroosionkestävyyden, parannetun pinnan kestävyyden, sähköeristyksen ja esteettisen monipuolisuuden välillä kustannustehokkaalla värjäyksellä.

- Ilmailu- ja autoteollisuus: Suojaa rakenneosia, kokoonpanoja ja koristeellisia osia, jotka altistuvat ilmakehän olosuhteille tai miedoille kemikaaleille.

- Arkkitehtuuri: Käytetään rakennuspaneeleissa ja kalusteissa, joissa tasainen väri ja säänkestävyys ovat tärkeitä.

- Kulutustavarat: Löytyy tuotteista, kuten keittoastioista, kamerakoteloista, elektroniikkakoteloista ja veneilyvarusteista, jotka hyötyvät parannetusta kulutuskestävyydestä ja visuaalisesta vetovoimasta.

- Elektroniikka: Tarjoaa sähköeristystä ja pintasuojaa komponenteille, kuten jäähdytyselementeille ja koteloille, joissa oikosulkujen estäminen on avainasemassa.

Tyypin III anodisointi: Kovapinnoiteanodisointi

Tyypin III anodisointi tunnetaan myös kovapinnoitteena anodisointina. Sille on ominaista rikkihappoelektrolyytti, alhaiset kylvyn lämpötilat (usein 0–10 °C) ja virrantiheydet noin 20–36 ampeeria neliöjalkaa kohden.

Paksu oksidikerros on tyypillisesti mitoiltaan 0,001–0,004 tuumaa. Noin puolet tästä paksuudesta kasvaa pohjamateriaalien sisään ja puolet ulospäin.

Tämä vakaa matala lämpötila kontrolloi oksidin kasvunopeutta ja vähentää palamista, mikä johtaa tasaisempiin pinnoitteisiin. Jännite ja virrantiheys määräävät lopullisen kovuuden ja värin, joka voi vaihdella tummanharmaasta mustaan seoksen koostumuksesta ja pinnoitteen paksuudesta riippuen.

Kovapinnoitteen edut: Kulutuskestävyys ja kestävyys

Kova anodisointi parantaa merkittävästi kulutuskestävyyttä. Oksidikerroksen kovuus voi olla 60–70 HRC, mikä tekee siitä kovemman kuin useimmat teräkset. Tämä parannus vähentää pintavaurioita liukumisen, kitkan tai hankaavien materiaalien kanssa kosketuksen seurauksena.

Toisin kuin ohut koristeanodisointi (tyyppi II), tyyppi III tarjoaa pitkäaikaisen suorituskyvyn vaativissa olosuhteissa, kuten korkeassa paineessa tai tärinässä. Se toimii myös sähköeristeenä ja kestää korkeita lämpötiloja menettämättä lujuuttaan.

Tämä ominaisuuksien yhdistelmä tekee kovapinnoitetusta anodisoinnista arvokkaan vaihtoehdon teollisissa sovelluksissa, joissa pitkä käyttöikä on tärkeää. Se rajoittaa metallien välistä kulumista, lyhentää huoltovälejä ja säilyttää mittatarkkuuden. Pinnoitteen huokosrakenne voi myös pidättää voiteluaineita tai tiivisteitä, mikä parantaa entisestään kitkankestävyyttä ja korroosionestosuojaa.

Kriittiset käyttötapaukset

Tyypin III kovapinnoiteanodisointi on tarkoitettu komponenteille, jotka altistuvat äärimmäiselle kulutukselle, kitkalle, korkealle paineelle tai ankarille ympäristöille ja joissa pinnan kovuuden, kestävyyden ja käyttöiän maksimointi on ensisijainen tavoite.

- Ilmailu ja puolustus: Suojaa kuluvia osia, kuten moottorin osia, laskutelineitä, toimilaitteita ja ampuma-aseiden lukkiutumia.

- Autoteollisuus ja meriteollisuus: Käytetään männissä, venttiileissä, jousituksen osissa ja muissa osissa, jotka altistuvat merkittävälle lämmölle, kitkalle ja syövyttäville tekijöille.

- Teollisuuden koneet: Käytetään vaihteissa, hydrauliikkakomponenteissa, muoteissa ja muissa laitteissa, joissa osien rikkoutuminen olisi kallista ja tarvitaan pidennettyjä huoltovälejä.

- Urheiluvälineet ja elektroniikka: Tarjoaa kovan ja suojaavan pinnan polkupyörän osille sekä eristää ja parantaa elektroniikkakoteloiden ja liittimien kestävyyttä.

Muut erikoistuneet anodisointimenetelmät

Päätyyppien lisäksi useita erikoistuneet anodisointimenetelmät palvelevat tiettyjä teknisiä ja esteettisiä tarkoituksia. Nämä prosessit muokkaavat oksidikerroksen paksuutta, rakennetta tai ulkonäköä tiettyjen suunnittelu- tai suorituskykyvaatimusten täyttämiseksi.

Tiivistys- ja jälkikäsittelyvaihtoehdot

Kuumat ja kylmät tiivistysmenetelmät

Tiivistys sulkee anodisointikylvyn aikana muodostuneet mikroskooppiset huokoset. Kaksi yleisintä lähestymistapaa ovat kuumatiivistys ja kylmätiivistys. Kuumasaumauksessa käytetään deionisoitua vettä tai nikkeliasetaatti noin 95–100 °C:ssa. Lämpö hydratoi alumiinioksidin muodostaen böhmiittia, joka turpoaa ja täyttää huokoset. Tämä menetelmä tarjoaa erinomaisen korroosionkestävyyden, mutta voi hieman himmentää kirkkaita värejä.

Kylmätiivistys toimii alhaisemmissa lämpötiloissa (25–35 °C) käyttämällä fluoripohjaiset nikkelisuolat tai muita kemiallisia aineita. Se säästää energiaa ja lyhentää sykliaikaa, mikä voi alentaa tuotantokustannuksia. Kylmäsaumatut pinnoitteet säilyttävät yleensä värin kirkkauden paremmin, mutta niiden kestävyys ankarissa ympäristöissä voi olla hieman heikompi.

Tiivistysmenetelmää valittaessa tekijät, kuten osan geometria, haluttu viimeistely ja altistusolosuhteet, auttavat määrittämään, mikä prosessi antaa parhaat pitkän aikavälin tulokset.

Värjäys- ja väritystekniikat

Ennen tiivistämistä anodisoidut osat voidaan värjätä laajan värivalikoiman saavuttamiseksi. Värianodisointi toimii, koska oksidikerros on huokoinen ja imee väriaineita helposti. Yleisiä väriaineita ovat orgaaniset väriaineet kirkkaille väreille ja epäorgaaniset metallisuolat haalistumattomille sävyille.

Värjäys tapahtuu heti anodisointikylvyn jälkeen, kun pinta on vielä avoin ja vastaanottavainen. Kun värin levitys on valmis, osat tiivistetään, jotta pigmentit pysyvät oksidihuokosissa. Tämä vaihe parantaa UV-säteilyn kestävyyttä ja kulutuskestävyyttä.

Joissakin sovelluksissa käytetään elektrolyyttistä värjäystä, jossa metallisuolat kerrostuvat sähköisesti huokosiin pronssin, harmaan tai mustan pinnan aikaansaamiseksi. Integraalivärjäys, edistyneempi menetelmä, muodostaa väriä ja oksidia samanaikaisesti anodisoinnin aikana. Jokainen tekniikka tasapainottaa estetiikan, kustannukset ja ympäristön kestävyyden osan käyttötarkoituksesta riippuen.

Kuinka valita anodisointityypeistä

Määrittele ensisijainen tavoite

Tämä on kriittisin vaihe. Päävaatimuksesi ohjaa sinut kohti optimaalista prosessia.

Jos prioriteetti on poikkeuksellinen kulutuskestävyys ja kestävyys Osiin, jotka kohtaavat suurta kitkaa, painetta tai hankausta, tyypin III (kovapinnoiteanodisointi) käyttö on parempi vaihtoehto. Se muodostaa paksun, kivikovan kerroksen, joka pidentää merkittävästi komponenttien käyttöikää.

Jos prioriteetti on korkealaatuinen viimeistely, värivaihtoehdot ja luotettava korroosiosuojaus,Tyypin II (rikkihappoanodisointi) menetelmä on kustannustehokas ratkaisu, joka tarjoaa parhaan tasapainon estetiikan, suorituskyvyn ja arvon välillä.

Jos prioriteetti on tarkkojen mittojen säilyttäminen kriittisissä komponenteissa, usein pohjamaalina maalille tai liimalle, tyypin I (kromihappoanodisointi) käyttötarkoitus on erikoistunut valinta. Sen ohut, tiivis pinnoite suojaa muuttamatta toleransseja.

Erityisten osien ominaisuudet

Kun tiedät tavoitteen, käytännön yksityiskohdat hienosäätävät valintaasi.

- Materiaalien yhteensopivuus: Alumiiniseos vaikuttaa suoraan lopputulokseen. Seokset, kuten 6063, anodisoituvat kirkkaasti ja sopivat erinomaisesti värillisiin tyypin II pintakäsittelyihin. Suuremman kupari- tai piipitoisuuden omaavat seokset (kuten 2024) tuottavat tummempia, pronssinvärisiä pintoja ja sopivat paremmin tyypin III pinnoitteisiin, joissa ulkonäkö on toissijainen toiminnallisuuteen nähden.

- Osan geometria ja pinta: Syviä koloja tai pohjareikiä sisältävät monimutkaiset osat asettavat pinnoitushaasteita kaikentyyppisille pinnoitteille, erityisesti paksulle tyypin III kovapinnoitteelle. Lisäksi anodisointi on läpinäkyvää – kaikki perusmetallin naarmut tai työstöjäljet jäävät näkyviin, joten alkuperäinen pinnan viimeistely on ratkaisevan tärkeää.

- Suorituskykytiedot: Määritä vaadittu pinnoitteen paksuus, korroosionkestävyys (esim. suolasumutustunnit) ja kulutuskestävyys. Yli 0,002 tuuman paksuuden tarve edellyttää tyyppiä III. Ohuemmille, koristeellisille pinnoitteille riittää tyyppi II. Selkeät eritelmät varmistavat, että pintakäsittely täyttää toiminnalliset tarpeet.

Ota huomioon tuotantoon ja vaatimustenmukaisuuteen liittyvät tekijät

Nämä tekijät vaikuttavat toteutettavuuteen, kustannuksiin ja toimitusaikaan.

- Kustannusajurit: Tyyppi II on yleensä edullisin. Tyyppi III on kalliimpi pidempien prosessiaikojen, jäähdytyksen ja tarkan hallinnan vuoksi. Väriaineiden tai erikoistiivisteiden lisääminen lisää minkä tahansa tyyppisten tuotteiden hintaa.

- Sääntely-ympäristö: Kuusiarvoisen kromin käyttöä tyypin I pinnoitteessa säännellään tiukasti. Monet teollisuudenalat valitsevat nyt hyväksyttyjä vaihtoehtoja, kuten boori-rikkihappoanodisointia (BSAA), saadakseen samanlaisen suorituskyvyn ja vähemmän rajoituksia.

- Mittavaikutus: Muista, että anodinen pinnoite kasvaa sekä perusmetalliin että siitä ulos. Tyypin III kovapinnoitteen paksuudesta noin puolet lisää osan ulkomittoja – tämä on kriittinen tekijä tiukasti sovitetuille osille, kuten kierteille tai laakeripinnoille.

Viimeinen vaihe: Ota yhteyttä viimeistelytoimittajaasi ajoissa

Tehokkain tapa varmistaa täydellinen lopputulos on tehdä yhteistyötä ammattimainen anodisointitoimittaja suunnitteluvaiheessa. Anna heille suorituskykyvaatimuksesi, kriittiset mitat ja esteettiset näytteet. Heidän asiantuntemuksensa auttaa sinua optimoimaan suunnittelun valmistettavuuden kannalta, välttämään odottamattomia kustannuksia ja valitsemaan ihanteellisen anodisointityypin onnistunutta projektia varten.

Usein kysytyt kysymykset

Voidaanko anodisoituja osia korjata tai työstää uudelleen, jos ne ovat vaurioituneet?

Anodinen oksidikerros on kiinteä osa alustaa, eikä sitä voida "paikata". Syvästi naarmuuntuneen tai vaurioituneen anodisoidun pinnan korjaamiseksi olemassa oleva pinnoite on poistettava kokonaan kemiallisesti ja osa on anodisoitava uudelleen. Tämä prosessi voi vaikuttaa toleransseihin ja perusmateriaaliin.

Onko anodisoinnille vaihtoehtoja?

Vaihtoehtoja ovat jauhemaalaus, galvanointi ja erilaiset konversiopinnoitteet, kuten kromaus. Jauhemaalaus on merkittävä vaihtoehto, jossa kuiva jauhe levitetään sähköstaattisesti ja kovetetaan paksuksi, jatkuvaksi polymeerikalvoksi.

Osani tarvitsevat sekä sähköeristystä että lämmönpoistoa, mikä anodisointityyppi on paras?

Kaikki anodisointityypit luovat johtamattoman oksidikerroksen. Tyypin II pinnoitetta käytetään yleisesti elektronisissa jäähdytyselementeissä, koska se tarjoaa erinomaisen sähköeristyksen ja riittävän lämmönjohtavuuden (lämpö kulkee alla olevan metallin läpi). Tyypin III paksumpi pinnoite tarjoaa vielä paremman eristyksen, mutta voi toimia pienenä lämpösulkuna, jos maksimaalinen lämmönsiirto on kriittistä.