Semisólido Fundición a presión Combina ideas de fundición a presión y forja para dar forma a metal semilíquido y semisólido con un control preciso. Este enfoque es ideal cuando la resistencia, la precisión y la limpieza de las superficies son cruciales.

En este artículo, desglosaremos la jerga técnica y los conceptos para ayudarlo a comprender mejor cómo funciona el metal semisólido, cuáles son los diferentes procesos de fundición a presión y dónde la fundición semisólida ofrece beneficios claros.

Fundamentos de fundición a presión semisólida: ¿Qué es exactamente?

La fundición a presión semisólida (SSM) forma piezas metálicas a partir de un estado semisólido, no de una masa fundida completamente líquida. El metal entra en el molde como una masa espesa. estiércol líquido hecho de partículas sólidas suspendidas en metal líquido.

Durante este proceso, el sistema de control avanzado garantiza que el metal se mantenga entre sus temperaturas de sólido y líquido, a menudo con una fracción sólida de aproximadamente 30% a 65%.

Entendiendo el estado de “suspensión”

La clave de este proceso es el calentamiento suspensión semisólida. Contiene granos sólidos redondeados rodeados de metal líquido, en lugar de afilados. dendritas (Estructuras cristalinas ramificadas y con forma de árbol que se forman a medida que el metal fundido se solidifica.).

La suspensión muestra tixotropía, que es una propiedad por la cual un material líquido o semisólido se vuelve menos viscoso (más delgado) y fluye fácilmente bajo tensión, y se espesa hasta formar una estructura similar a un gel que mantiene su forma una vez que se elimina la tensión.

Estas dos propiedades corresponden a sus respectivos parámetros para controlar la calidad de la pulpa:

- Control de temperatura para una precisión fracción sólida de lodo (la proporción de metal sólido dentro de una mezcla líquido-sólido)

- Velocidad de corte para el control de la tixotropía que da forma a los granos y controla la viscosidad.

Metales y aleaciones utilizados en la fundición a presión de semisólidos

Los fabricantes utilizan principalmente fundición a presión semisólida con aleaciones no ferrosas. El aluminio, el magnesio y ciertas aleaciones de cobre funcionan mejor debido a sus rangos de fusión y comportamiento de flujo.

Las opciones de materiales más comunes incluyen:

| Material | Beneficios clave |

|---|---|

| Aleaciones de aluminio | Buena resistencia, tratable térmicamente, ampliamente disponible. |

| Aleaciones de magnesio | Bajo peso, excelente flujo, tiempos de ciclo rápidos. |

| Aleaciones de cobre | Alta resistencia, uso limitado debido al rango de temperatura. |

Estas aleaciones responden bien a la coexistencia sólido-líquido. Forman suspensiones estables y mantienen un comportamiento predecible durante la inyección. Las aleaciones de alto punto de fusión tienen un uso limitado debido a las limitaciones de herramental y temperatura.

Diferentes procesos de fundición de metales semisólidos

Cada proceso de fabricación de fundición a presión semisólida gestiona la generación de lechada, el calentamiento y la inyección de una manera diferente para equilibrar la resistencia, la precisión y el costo.

Método de tixofusión

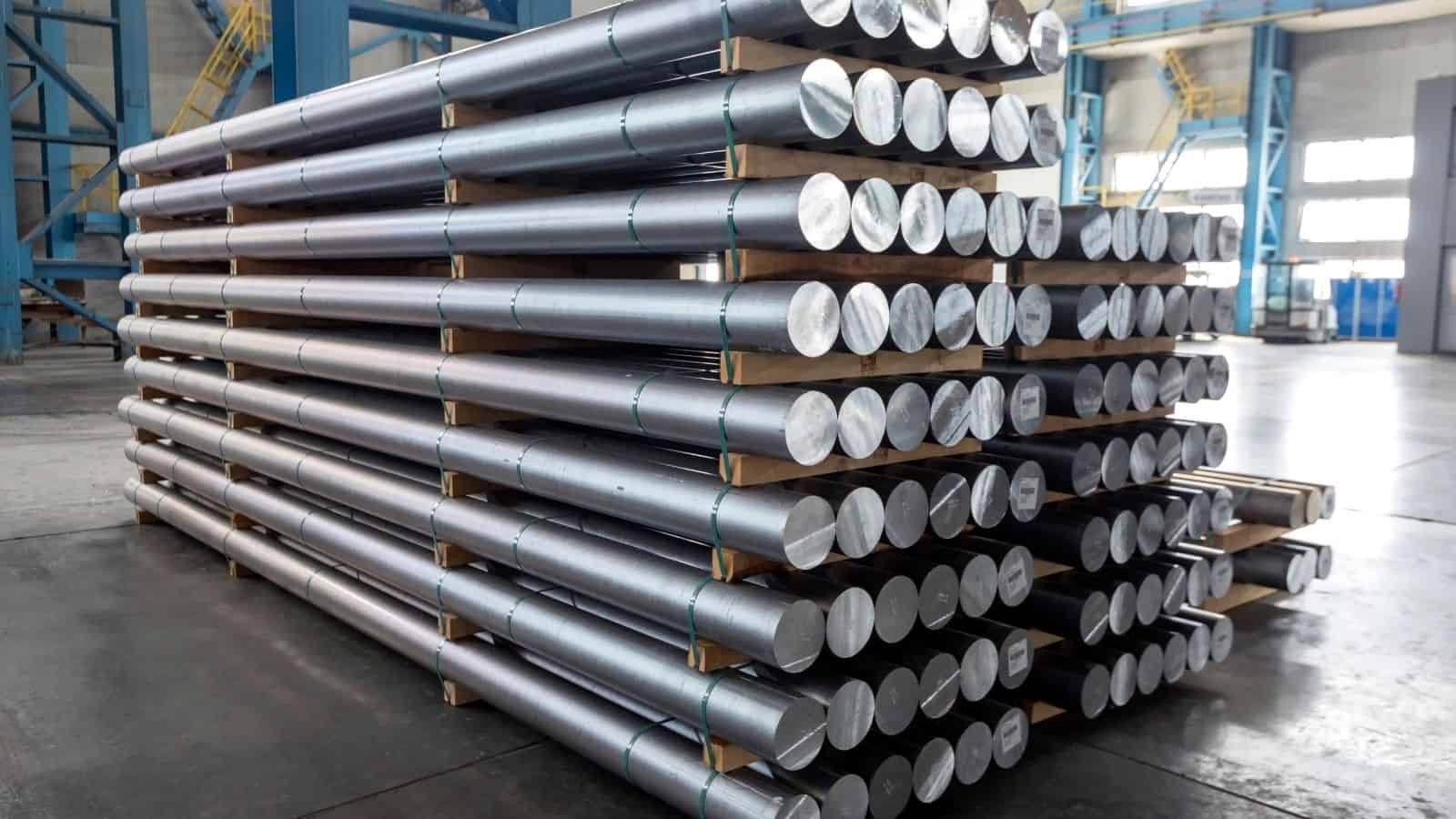

Tixocasting se basa en una tocho prefabricado (una varilla de metal sólido especialmente tratada) con una estructura fina, no dendrítica. El tocho se calienta a través de calentamiento por inducción (utilizando un campo electromagnético para calentar de forma limpia y eficiente materiales conductores) hasta alcanzar un estado semisólido.

Posteriormente, el proceso de tixofusión inyecta esta suspensión en una matriz cerrada a alta presión. La temperatura más baja reduce la absorción de gas y la contracción, y las piezas terminadas presentan tolerancias ajustadas y superficies lisas.

El método ofrece un fuerte control pero agrega costos debido a la preparación y manipulación de las piezas.

Características principales

- Calidad de palanquilla controlada

- Ventana de temperatura precisa

- Alta repetibilidad para piezas complejas

Método de Rheocasting

Rheocasting forma la suspensión directamente del metal fundido En lugar de una varilla. El proceso enfría la masa fundida mediante agitación mecánica u otros métodos de mezcla. Esta acción fragmenta los granos solidificados en partículas redondeadas.

El proceso también alimenta la suspensión a la cavidad de una matriz, a menudo con un estándar fundición a presión de alta presión Equipo. Elimina la necesidad de piezas prefabricadas y reduce los pasos de material.

La fundición reolítica es una buena opción para piezas de gran volumen. Ofrece flexibilidad en la elección de la aleación y un menor coste del material.

Ventajas comunes

- Generación directa de purines

- Menor costo de la materia prima

- Ideal para producción a gran escala

Tixomoldeo para aleaciones de magnesio

El tixomoldeo adapta el procesamiento de semisólidos a materiales como las aleaciones de magnesio. Introduce virutas sólidas de magnesio en un cilindro calentado bajo un gas protector.

Al igual que en los demás procesos, las virutas se funden formando una pasta, que luego se inyecta en un molde cerrado mediante un tornillo, similar al moldeo de plástico. El proceso se realiza a temperaturas más bajas que la fundición a presión convencional, lo que mejora la seguridad y el control.

Los fabricantes optan por el tixomoldeo para piezas ligeras y de paredes delgadas que permiten un control dimensional preciso y superficies limpias. Este método se utiliza ampliamente en electrónica y carcasas de automóviles.

Rasgos típicos

- Materia prima a base de chips

- Operación cerrada y limpia

- Se adapta mejor a las aleaciones de magnesio.

Métodos emergentes: SIMA y más

SIMA significa “Activación de la Fusión Inducida por Deformación”. Primero deforma la aleación mediante laminación o forjado. Posteriormente, el calentamiento controlado crea una estructura semisólida fina durante la fusión parcial.

Este método admite piezas pequeñas o complejas que requieren granos uniformes. El SIMA suele combinarse con la tixofusión u otros procesos de conformado semisólido.

Otros métodos emergentes se centran en un mejor control de la pulpa y tiempos de ciclo más rápidos. Su objetivo es ampliar el conformado de semisólidos a nuevas aleaciones y tamaños de piezas, manteniendo los costos estables.

Ventajas clave de la fundición a presión semisólida

Rendimiento mecánico mejorado

La fundición a presión semisólida mejora la clave propiedades mecánicas Al reducir la porosidad y la contracción, el proceso limita el gas atrapado y los huecos, por lo que las piezas que produce suelen alcanzar una mayor densidad que las piezas fundidas a presión tradicionales.

Es más, una microestructura fina y uniforme Se forma durante la solidificación. Esta estructura proporciona mayor resistencia y un rendimiento más estable bajo carga. Como resultado, muchas piezas de aluminio y magnesio presentan una mejor resistencia a la fatiga.

El proceso también apoya ductilidad mejorada. Las piezas pueden soportar tratamientos térmicos y soldaduras con menor riesgo de agrietamiento. Esto es importante para piezas estructurales sometidas a esfuerzos o impactos repetidos.

Alta precisión dimensional y acabado superficial

La fundición a presión semisólida ofrece un control firme sobre la forma y el tamaño. El flujo de metal denso llena el molde con suavidad y evita las turbulencias, lo que ayuda a lograr tolerancias ajustadas en toda la pieza.

El proceso produce una superficie limpia y uniforme. Acabado superficial. Muchas piezas salen del molde con superficies lisas que necesitan poco o ningún pulido, recubrimiento o mecanizado cosmético.

Además, la estabilidad dimensional se mantiene constante entre piezas. Los fabricantes confían en esta repetibilidad para ensamblajes que requieren una alineación precisa. Una menor variación también reduce el tiempo de inspección y los desechos.

Geometrías complejas y tolerancias estrictas

La suspensión semisólida fluye de forma controlada, lo que favorece geometrías complejas. Las paredes delgadas, las nervaduras y los canales internos se forman con menos defectos que la fundición líquida. Esto amplía las opciones de diseño sin aumentar el riesgo.

Las piezas a menudo se califican como forma cercana a la red (una pieza fundida que está muy cerca de sus dimensiones finales) componentes, lo que limita el corte o modelado adicional y reduce la dependencia del mecanizado.

Los diseñadores también se benefician de la estabilidad tolerancias estrictas. El proceso mantiene la forma durante el enfriamiento, incluso en transiciones de espesor a espesor. Esta estabilidad facilita el montaje de piezas con sellos, cojinetes o componentes electrónicos.

Menores costos de producción y consumo de energía

La fundición a presión semisólida se realiza a temperaturas más bajas que los procesos de fundición a presión tradicionales completamente fundidos. reduce el uso de energía por ciclo y reduce el estrés térmico en las herramientas. Mayor vida útil del molde ayuda a controlar costo de producción con el tiempo.

La reducción de la porosidad y la contracción se traduce en menos piezas rechazadas. Las tasas de desperdicio suelen disminuir, lo que mejora la eficiencia de la producción y acorta los plazos de entrega. Mayor rendimiento También significa más piezas terminadas con la misma cantidad de metal. Estos ahorros se acumulan en grandes producciones.

Aplicaciones de la fundición a presión de semisólidos

Componentes automotrices y de transporte

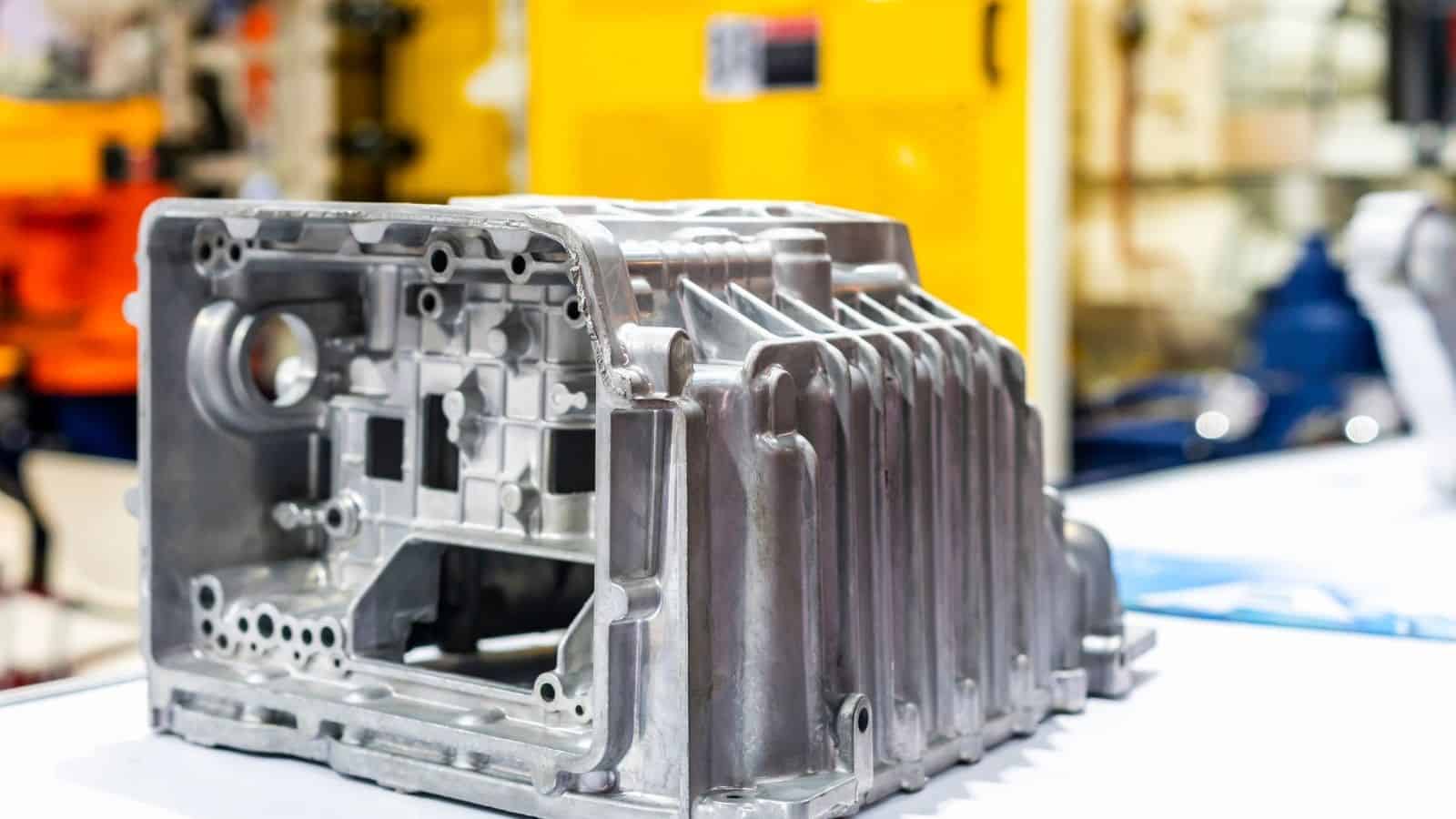

Los fabricantes de automóviles utilizan fundición a presión semisólida para fabricar componentes automotrices que soportan cargas elevadas y se enfrentan a un estrés constante. Las piezas comunes incluyen muñones de dirección, soportes de motor, brazos de suspensión y soportes estructurales.

Algunos fabricantes también aplican el proceso a bloques de motor y cajas de transmisión. La menor temperatura de fundición reduce la contracción y la distorsión. Este control ayuda a cumplir con los estrictos límites de tamaño y reduce el tiempo de mecanizado.

Los vehículos eléctricos también se basan en este proceso. Este utiliza piezas ligeras de aluminio y magnesio que mejoran la autonomía sin perder resistencia.

Aplicaciones aeroespaciales y de defensa

Los programas aeroespaciales utilizan fundición a presión semisólida para componentes aeroespaciales que deben cumplir estrictos límites de seguridad y peso. Las piezas aeroespaciales típicas incluyen carcasas, soportes y componentes del tren de aterrizaje Fabricado en aleaciones de aluminio o magnesio.

Los proveedores de defensa utilizan este proceso para piezas que requieren una calidad repetible a gran escala. Permite una producción consistente y cumple con los estándares de los materiales.

Electrónica de consumo y carcasas 5G

Los fabricantes de electrónica utilizan fundición a presión semisólida para producir estructuras delgadas y rígidas con superficies limpias. Algunos ejemplos incluyen Marcos de computadora, carcasas de tabletas y carcasas de antena 5G. Estas piezas necesitan tolerancias estrictas para proteger el hardware sensible.

El proceso permite características internas complejas, como nervaduras y trayectorias térmicas. Esta libertad de diseño facilita el control térmico y la rigidez estructural en dispositivos compactos.

La baja porosidad también mejora el rendimiento del blindaje, lo cual es importante para los sistemas 5G, donde la estabilidad de la señal depende de la precisión de la geometría del metal.

Usos emergentes e industriales

Los fabricantes de equipos industriales aplican la fundición a presión semisólida a bombas, herramientas eléctricas y piezas robóticas. Estos componentes a menudo necesitan resistencia, resistencia al desgaste y tamaño repetible en lotes grandes.

El proceso también admite aleaciones a base de cobre para componentes térmicos y eléctricos. Los fabricantes lo utilizan para disipadores de calor, carcasas de motor y conectores donde el flujo de metal sólido mejora el rendimiento.

Siguen apareciendo nuevos usos en sistemas de energía, automatización y movilidad. A medida que se amplían las opciones de herramientas y aleaciones, más industrias adoptan el proceso para la producción de piezas metálicas de alta calidad y en grandes volúmenes.

Conclusión

La fundición a presión semisólida combina la fundición líquida con la forja sólida, ofreciendo resistencia, precisión y eficiencia. Métodos como la tixofusión y la reofusión permiten una producción a medida. Con ventajas como la reducción de la porosidad y el consumo energético, es ideal para piezas metálicas ligeras y precisas, lo que impulsa su adopción en industrias exigentes.

Preguntas frecuentes (FAQ)

¿La fundición a presión semisólida es más cara que la fundición a presión tradicional?

Si bien la configuración y el utillaje iniciales pueden ser más costosos, la fundición semisólida suele reducir el coste total por pieza en la producción a gran escala. Los ahorros se deben a un menor consumo de energía (temperaturas más bajas), un menor desperdicio de material (forma casi final), menores tasas de desperdicio y una menor necesidad de mecanizado secundario. En el caso de piezas complejas de alto rendimiento, la mejora del rendimiento y la calidad suelen justificar la inversión.

¿Cómo se compara la resistencia mecánica con la de las piezas de fundición a presión estándar?

Las piezas SSM son significativamente más resistentes y fiables. Su porosidad reducida y su microestructura fina y uniforme se traducen en una mayor resistencia a la tracción, una mejor resistencia a la fatiga y una mayor ductilidad. Esto permite su uso en aplicaciones estructurales donde las piezas de fundición a presión tradicionales podrían fallar.

¿Puede la fundición a presión semisólida reemplazar a la forja?

Aunque no reemplaza completamente la forja, la SSM puede producir piezas con propiedades mecánicas similares o equivalentes a las de las piezas forjadas, especialmente para formas complejas difíciles o costosas de forjar. A menudo se considera un proceso complementario o competitivo de la forja, sobre todo cuando se requiere un excelente acabado superficial y tolerancias ajustadas directamente del molde.

¿Cuáles son las principales limitaciones de la fundición a presión semisólida?

Las principales limitaciones son la cantidad de material y la complejidad inicial. Es más eficaz con aleaciones específicas de aluminio, magnesio y algunas de cobre. Las aleaciones con alto punto de fusión, como el acero, no son adecuadas. El proceso también requiere un control preciso de la temperatura y la pulpa, lo que requiere equipos y experiencia especializados, lo que puede ser un obstáculo para operaciones más pequeñas, prototipos o series cortas.