Turnarea sub presiune în cameră caldă este o metodă de turnare în care metalul topit este injectat direct într-o matriță folosind o cameră încorporată, fiind ideală pentru aliaje cu puncte de topire mai scăzute.

Înțelegerea modului în care funcționează procesul, a materialelor pe care le folosește și a diferenței dintre acesta și turnarea sub presiune în cameră rece oferă o imagine clară a motivului pentru care este încă atât de utilizat pe scară largă. Explorarea aplicațiilor și a componentelor mașinilor sale arată, de asemenea, cum această metodă continuă să modeleze producția industrială și astăzi.

Prezentare generală a turnării sub presiune în cameră caldă

Cameră caldă turnare sub presiune este un proces de fabricație care utilizează metal topit injectat sub presiune într-o matriță pentru a forma piese precise. Este cel mai potrivit pentru metale cu puncte de topire scăzute și este apreciat pentru viteză, precizie și finisaj uniform al suprafeței.

Ce este turnarea sub presiune în cameră caldă?

Turnarea sub presiune în cameră fierbinte este un proces în care sistemul de injecție este plasat direct într-un cuptor care conține metal topit. Un piston împinge metalul lichid printr-o duză într-o matriță de oțel, unde se solidifică în forma dorită. Această metodă funcționează bine pentru aliaje precum zincul, magneziul și materialele pe bază de plumb. Aceste metale se topesc rapid și curg ușor, ceea ce face ca procesul să fie rapid și eficient.

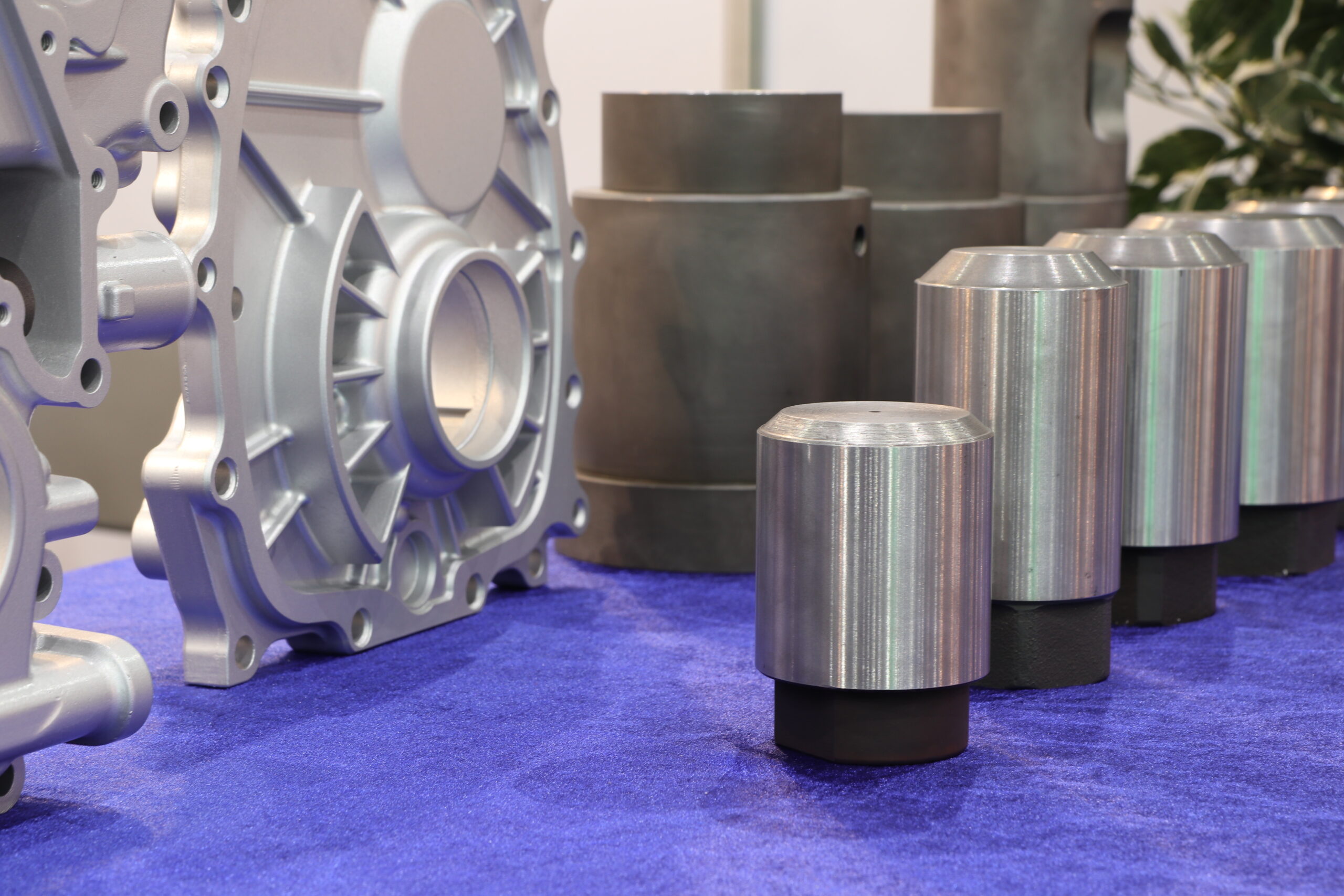

În practică, producătorii folosesc mașini cu cameră caldă pentru piese de dimensiuni mici și medii care necesită detalii fine și suprafețe netede, cum ar fi componente auto, carcase de electrocasnice și conectori electronici.

Avantajele cheie ale turnării sub presiune în cameră caldă

Deși este opțiunea mai tradițională în comparație cu turnarea sub presiune în cameră rece, turnarea sub presiune în cameră caldă este încă o metodă de turnare bine stabilită. Acest proces oferă mai multe avantaje care îl fac popular în producția de masă, unde performanța constantă este cheia succesului.

Unul dintre cele mai importante avantaje este vitezăConexiunea directă dintre sistemul de injecție și metalul topit reduce timpul de manipulare, rezultând cicluri mai rapide.

Un alt avantaj este precizieInjecția la înaltă presiune umple complet matrița, creând piese de înaltă calitate cu toleranțe strânse și finisaje excelente ale suprafeței. Acest lucru reduce necesitatea prelucrării secundare.

Turnarea sub presiune în cameră caldă este, de asemenea, rentabil pentru serii mari. Matrițele reutilizabile și ciclurile rapide reduc costul per piesă. În plus, procesul permite obținerea de pereți subțiri și forme complexe, ceea ce ajută la reducerea consumului de materiale.

Metoda oferă, de asemenea, consistențăFiecare piesă produsă este aproape identică, ceea ce este esențial pentru industriile care necesită componente interschimbabile.

Limitările turnării sub presiune în cameră caldă

În ciuda punctelor sale forte, turnarea sub presiune în cameră caldă are anumite limite. Cea mai semnificativă este restricția privind alegerea materialelor. Pot fi utilizate doar metale cu puncte de topire scăzute, cum ar fi zincul și magneziul. Aliajele cu puncte de topire mai ridicate, cum ar fi aluminiul, nu pot fi turnate cu această metodă.

Costurile sculelor pot fi, de asemenea, ridicate. Deși matrițele sunt durabile, ele necesită investiții inițiale semnificative, ceea ce poate fi nepractic pentru producțiile mici.

Dimensiunea piesei este o altă limitare. Mașinile cu cameră caldă sunt mai potrivite pentru componente mai mici, iar producerea de piese mari sau grele nu este eficientă cu acest proces.

În cele din urmă, deși finisajul suprafeței este în general bun, unele piese pot necesita totuși lucrări minore de finisare pentru a îndepărta bavurile sau marginile ascuțite create în timpul turnării.

Componentele cheie ale mașinilor de turnare sub presiune în cameră caldă

O mașină de turnare sub presiune cu cameră caldă se bazează pe mai multe componente integrate care lucrează împreună pentru a injecta metal topit într-o matriță cu viteză și precizie. Fiecare componentă joacă un rol specific în controlul temperaturii, presiunii și fluxului de metal pentru a produce piese turnate consistente.

Cameră caldă și cuptor

Camera fierbinte reține metalul topit și îl menține la o temperatură stabilă pentru turnare. Este atașată direct la cuptor, care topește aliajul și îl menține în formă lichidă. Acest design reduce etapele de manipulare și scurtează timpii de ciclu în comparație cu sistemele externe de topire.

Cuptorul este de obicei încorporat în mașina de turnare sub presiune. Este căptușit cu material rezistent la căldură pentru a rezista expunerii continue la zinc topit, magneziu sau alte aliaje cu punct de topire scăzut.

Un avantaj cheie al acestei configurații este că metalul topit este întotdeauna disponibil în interiorul mașinii. Acest lucru permite cicluri de injecție mai rapide și reduce riscul de contaminare sau pierdere de temperatură în timpul transferului.

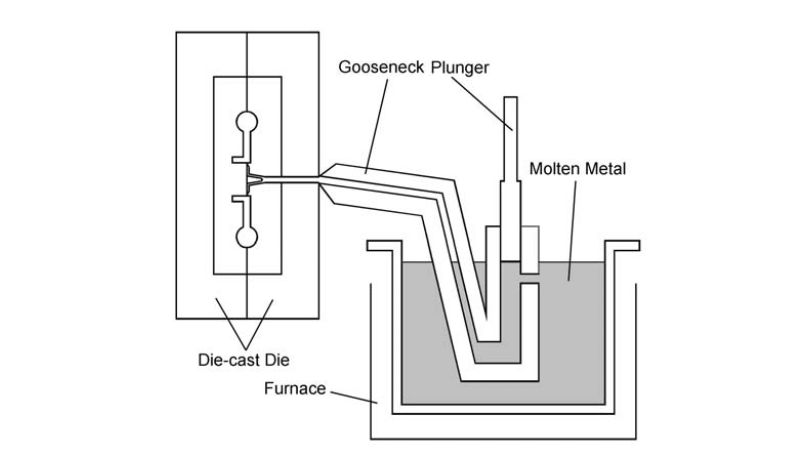

Mecanism cu piston și gât de lebădă

Mecanismul pistonului și al gâtului de lebădă livrează metalul topit din camera fierbinte în cavitatea matriței. Gâtul de lebădă este un canal în formă de tub care conectează camera fierbinte la matriță. Acesta este scufundat în metalul topit, asigurând o alimentare directă.

Pistonul funcționează în interiorul gâtului de lebădă. Când este activat, împinge metalul topit în sus prin duză sub o presiune controlată. Această acțiune trebuie să fie precisă pentru a evita defecte precum încadrarea în aer sau umplerea incompletă.

Diferite aliaje pot necesita ajustări ale vitezei și presiunii pistonului. De exemplu, zincul necesită adesea viteze de injecție mai mari pentru a se asigura că metalul umple secțiunile subțiri ale matriței fără a se solidifica prea devreme.

Matrice și Cavitate Matriceală

Matrița este o matriță din oțel călit care modelează piesa finală. Este formată din două jumătăți: jumătatea fixă a matriței, atașată la mașina de turnare, și jumătatea mobilă a matriței, care se deschide și se închide în timpul fiecărui ciclu.

Cavitatea matriței este spațiul gol din interiorul matriței care definește geometria piesei turnate. Aceasta trebuie proiectată cu atenție pentru a ține cont de contracție, căile de curgere și nevoile de ejecție.

Canalele de răcire sunt adesea încorporate în matriță pentru a regla temperatura și ratele de solidificare. Răcirea adecvată previne defecte precum deformarea sau neregularitățile suprafeței și prelungește durata de viață a matriței în timpul producției de volum mare.

Procesul de turnare sub presiune în cameră caldă

Acest proces utilizează un cuptor și un sistem de injecție integrate pentru a gestiona metal topit direct în interiorul mașinii. Se bazează pe o presiune controlată pentru a umple rapid matrița și produce piese cu forme consistente, suprafețe netede și timpi de ciclu scurți.

Proces pas cu pas

Procesul de turnare sub presiune în cameră caldă începe cu metal topit depozitat într-un cuptor atașat. Cuptorul menține metalul la o temperatură stabilă, gata pentru injecție.

Un mecanism de tip „gât de lebădă” trage metalul topit într-un cilindru. Odată umplut, un piston împinge metalul printr-o duză în cavitatea matriței.

Matrița, fabricată din oțel călit, modelează metalul topit pe măsură ce acesta intră. După ce cavitatea este umplută, metalul începe să se răcească și să se întărească în interiorul matriței.

Când solidificarea atinge o stare stabilă, matrița se deschide. Știfturile de ejecție împing piesa turnată finită în afara matriței. Ciclul se resetează apoi, iar procesul se repetă pentru următoarea piesă.

Rolul presiunii și solidificării

Presiunea joacă un rol central în asigurarea faptului că metalul topit umple întreaga matriță. Fără o forță adecvată, metalul nu ar ajunge la pereții subțiri sau la elementele mici.

Presiunile tipice de injecție variază de la 1.500 până la 4.500 psi în funcție de aliaj și de dimensiunea piesei. Această presiune previne formarea bulelor de aer și îmbunătățește finisajul suprafeței.

Solidificarea are loc în timp ce metalul rămâne sub presiune. Aceasta reduce contracția și întărește piesa turnată finală. Răcirea uniformă este importantă deoarece solidificarea neuniformă poate cauza defecte precum deformarea sau porozitatea.

Matrița include adesea canale de răcire pentru a controla viteza de solidificare a metalului. Acest echilibru între presiune și răcire asigură că turnarea îndeplinește cerințele dimensionale și mecanice.

Timpii de ciclu și eficiența

Unul dintre principalele avantaje ale turnării sub presiune în cameră caldă este timpul scurt de ciclu. Deoarece cuptorul este încorporat în mașină, metalul topit este întotdeauna disponibil pentru următoarea turnare.

Duratele tipice variază de la 15 până la 60 de secunde, în funcție de complexitatea și dimensiunea piesei. Acest lucru face ca procesul să fie potrivit pentru producția de volum mare de piese de dimensiuni mici și medii.

Eficiența vine și din reducerea manipulării. Operatorii nu trebuie să transfere metal topit între mașini, ceea ce reduce consumul de energie și îmbunătățește siguranța.

Procesul funcționează cel mai bine cu aliaje cu punct de topire scăzut, cum ar fi zincul, staniul și magneziul. Aceste aliaje permit cicluri mai rapide deoarece se încălzesc și se răcesc mai repede decât metalele cu punct de topire ridicat.

Aplicații și utilizări industriale

Turnarea sub presiune în cameră caldă permite producția de componente metalice precise, unde viteza, consistența și finisajul neted al suprafeței contează. Este cea mai eficientă cu aliajele care au puncte de topire mai scăzute, ceea ce o face o alegere comună în industriile care necesită producție de volum mare și precizie dimensională fiabilă.

Componente auto

Industria auto folosește turnarea sub presiune în cameră caldă pentru a crea piese de dimensiuni mici și medii din aliaje de zinc și magneziu. Aceste metale permit obținerea de pereți subțiri și forme complexe, care rămân rezistente, dar ușoare.

Părțile comune includ carcase de carburator, cutii de transmisie, suporturi și componente ale motoruluiAceste piese beneficiază de capacitatea procesului de a menține toleranțe strânse, ceea ce susține potrivirea și funcționarea corectă în sisteme de înaltă performanță.

Finisajul neted al suprafeței obținut reduce necesitatea prelucrării secundare. Acest lucru reduce costurile, menținând în același timp viteza de producție ridicată. Întrucât producția de automobile necesită atât precizie, cât și durabilitate, turnarea sub presiune în cameră caldă oferă un echilibru eficient între calitate și randament.

Electronică de larg consum și carcase electrice

Producătorii de electronice se bazează pe turnarea sub presiune în cameră caldă pentru carcase compacte și carcase. Aliajele de zinc sunt adesea utilizate deoarece oferă rezistență, permițând în același timp pereți subțiri și detalii fine.

Exemplele includ rame pentru smartphone-uri, balamale pentru laptopuri, conectori și carcase de protecțieAceste piese necesită precizie dimensională pentru a se potrivi ansamblurilor electronice sensibile, fără goluri sau nealinieri.

Procesul asigură, de asemenea, un finisaj curat al suprafeței, ceea ce este important atât pentru funcționalitate, cât și pentru aspect. Carcasele electrice, cum ar fi carcasele întrerupătoarelor și componentele motoarelor mici, beneficiază de capacitatea materialului de a rezista la uzură și de a oferi ecranare împotriva interferențelor.

Alte aplicații industriale

Dincolo de industria auto și electronică, turnarea sub presiune în cameră caldă susține industriile care au nevoie de componente metalice durabile, cu punct de topire scăzut, la scară largă. Produse hardware precum mânerele ușilor, încuietorile și piesele electrocasnicelor sunt adesea produse în acest fel datorită eficienței procesului.

Dispozitivele medicale folosesc și ele piese turnate sub presiune din zinc cum ar fi carcasele pompelor și conectorii de precizie. Acestea necesită o precizie dimensională constantă pentru o performanță fiabilă.

În instrumente și mașini, metoda produce angrenaje, pârghii și carcase unde repetabilitatea și finisajele netede reduc necesitatea unor procese suplimentare. Acest lucru o face o alegere practică pentru producătorii care caută atât controlul costurilor, cât și rezultate fiabile.

Întrebări frecvente

Ce metale sunt de obicei prelucrate în mașinile de turnare sub presiune cu cameră caldă?

Această metodă este utilizată în mod obișnuit pentru zinc, magneziu și alte aliaje cu punct de topire scăzut. Aceste metale curg ușor în matrițe și se solidifică rapid, ceea ce le face potrivite pentru acest proces. Aliajele de aluminiu și cupru sunt în general evitate datorită punctelor lor de topire mai ridicate.

Se poate utiliza turnarea sub presiune în cameră caldă pentru metale cu punct de topire ridicat?

Nu, nu este potrivit pentru metale cu punct de topire ridicat, cum ar fi aluminiul, alama sau oțelul. Contactul constant dintre sistemul de injecție și metalul topit ar deteriora echipamentul la aceste temperaturi. Turnarea în cameră rece este metoda preferată pentru astfel de materiale.

Care sunt defectele comune asociate cu turnarea sub presiune în cameră caldă?

Defectele tipice includ porozitatea, închiderile la rece și petele de suprafață. Aceste probleme rezultă adesea din aerul prins, umplerea incompletă sau controlul necorespunzător al temperaturii. Monitorizarea atentă a procesului ajută la reducerea apariției acestor probleme.