Qu'est-ce que le moulage par centrifugation ?

Le moulage par centrifugation, également connu sous le nom de moulage centrifuge en caoutchouc (CRMC), est un processus de fabrication qui implique l'utilisation de la force centrifuge pour créer efficacement des pièces détaillées.

Avantages du moulage par centrifugation

- Haute précision et détails

- Excellente finition de surface

- Délais de production rapides

- Solide et durable

- Angles de dépouille minimaux requis

Inconvénient du moulage par rotation

- Taille de pièce limitée

- Limitations de la force centrifuge

Procédé de moulage par centrifugation

En règle générale, le processus commence par la création d'un moule, fabriqué à partir de métal ou d'un matériau durable comme le silicone vulcanisé ou le caoutchouc organique. Ces matériaux sont mous au départ, mais deviennent rigides après la vulcanisation, une étape clé dans la fabrication de moules.

Le moule est conçu pour avoir la forme exacte du produit final et est généralement divisé en deux moitiés pour faciliter le retrait de la pièce moulée.

Lors de cette préparation, assurez-vous que la conception du moule comprend un système d'aération et de ventilation approprié. Cela permet au métal en fusion de s'écouler en douceur tout en évitant les poches d'air.

L'alliage métallique choisi est fondu dans un four.

Une fois que le métal atteint la température appropriée, il est versé dans le moule. Le moule est ensuite placé dans une machine de coulée rotative.

La machine fait tourner le moule à grande vitesse. La force centrifuge générée pousse le métal en fusion contre les parois du moule, garantissant ainsi qu'il remplit tous les détails et cavités complexes du moule.

Une fois le moule rempli, le filage se poursuit pendant une courte période pour permettre au métal de refroidir et de se solidifier.

Les méthodes de refroidissement varient, il faut donc contrôler les temps de refroidissement pour éviter les défauts. Un système de refroidissement approprié évite un rétrécissement irrégulier et préserve la forme de la pièce.

Une fois refroidie, retirez la pièce moulée. Examinez-la pour déceler toute imperfection nécessitant une finition de surface. Des techniques telles que le ponçage ou le polissage peuvent améliorer la finition de surface de la pièce moulée.

Utilisations courantes des produits moulés par centrifugation

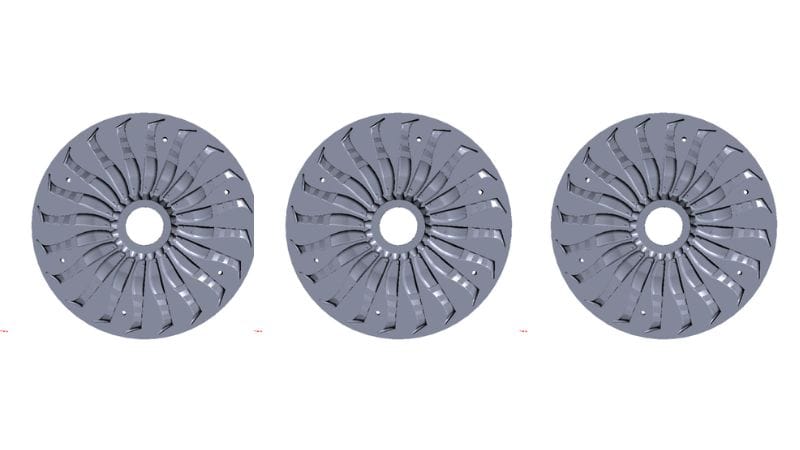

Le moulage par centrifugation est idéal pour produire divers articles, tels que des bijoux. médaillons, emblèmes et boucles de ceinture.

Ce procédé permet de reproduire des détails fins et des motifs complexes, ce qui le rend largement utilisé pour créer des bijoux complexes et détaillés, notamment des bagues, des pendentifs et des breloques.

Dans le monde du hobby, figurines de jeu et accessoires de mode sont également créés par moulage par centrifugation. Le procédé est parfait pour les petits modèles détaillés qui nécessitent un niveau de précision élevé. Le moulage par centrifugation répond également à des besoins pratiques, à l'artisanat leurres de pêche, poignées de porte, poids d'équilibrage des pneus et bornes de batterie.

Casting rotatif et autres méthodes de moulage

Voici un tableau comparatif qui décrit les principales différences entre le moulage par centrifugation et d'autres méthodes de moulage courantes, telles que le moulage au sable, le moulage à la cire perdue et le moulage sous pression.

| Fonctionnalité/Méthode | Coulée par rotation | Coulée au sable | Moulage par cire perdue | Coulée sous pression |

| Précision | Haute précision et détail | Précision modérée | Très haute précision | Haute précision |

| Finition de surface | Excellente finition de surface | Finition de surface rugueuse | Finition de surface lisse | Bonne finition de surface |

| Taille de la pièce | Petites et moyennes pièces | Grandes pièces | Petites et moyennes pièces | Petites et moyennes pièces |

| Volume de production | Volume faible à moyen | Volume faible à élevé | Volume faible à moyen | Volume élevé |

| Adéquation du matériel | Divers métaux (zinc, aluminium, etc.) | Large gamme (ferreux et non ferreux) | Large gamme (métaux et alliages) | Métaux non ferreux (aluminium, zinc, magnésium) |

| Coûts d'installation | Coûts initiaux modérés | Faibles coûts initiaux | Des coûts initiaux plus élevés | Coûts initiaux élevés |

| Réutilisabilité des moules | Moules réutilisables | Les moules à sable sont généralement à usage unique | Moules réutilisables | Moules réutilisables |

| Complexité de la conception | Des conceptions complexes sont réalisables | Complexité limitée | Des conceptions très complexes sont réalisables | Complexité modérée |

| Délai de mise en œuvre | Délais de production rapides | Des délais plus longs | Délais de livraison modérés | Délais de production rapides |

- Coulée par rotation:Idéal pour les pièces de petite et moyenne taille, très détaillées, avec d'excellentes finitions de surface. Adapté à divers métaux, il offre un bon équilibre entre coût et qualité.

- Coulée au sable: Polyvalent pour les grandes pièces mais avec une précision et une finition de surface inférieures. Coûts de configuration généralement inférieurs mais peut nécessiter beaucoup de travail.

- Moulage par cire perdue:Offre une très haute précision et des finitions lisses, adaptées aux conceptions complexes, mais présente des coûts initiaux plus élevés et est généralement utilisée pour les pièces plus petites.

- Coulée sous pression:Idéal pour la production en grande série de pièces de petite à moyenne taille avec une bonne précision et une bonne finition de surface, mais limité aux métaux non ferreux et aux coûts initiaux plus élevés.

La science des matériaux et l'avenir du moulage par centrifugation

Innovations dans le domaine du caoutchouc et des moules

Nouveaux types de silicone et caoutchouc Les matériaux rendent les moules plus flexibles et durables. Ceci est important pour la coulée d'objets avec cavités internes complexes.

Silicone vulcanisé et spécial caoutchouc organique sont populaires car ils sont solides mais flexibles. Ils sont également parfaits pour réaliser des travaux précis et films d'échantillons uniformes. Vous pouvez voir d'autres matériaux comme plastique et plastique thermodurcissable liquide qui peut être moulé et durci facilement, offrant une plus large gamme de possibilités de moulage.

La science des polymères aide à créer des moules qui produisent de meilleurs résultats avec moins de déchets.

Tendances dans le domaine de la fonderie de métaux

Métal liquide est une autre innovation. Elle offre des temps de refroidissement plus rapides et une meilleure qualité des pièces. Cette méthode est idéale pour produire des composants solides avec des détails fins. Elle est parfaite pour les industries qui nécessitent de petits lots ou production à faible volume de pièces complexes.

L’avenir du moulage par centrifugation comprendra probablement un mélange de matériaux améliorés et de techniques améliorées pour créer des processus de moulage plus efficaces et plus écologiques. Microscopie à sonde à balayage pourrait être utilisé pour évaluer matériaux d'asphalte, ouvrant potentiellement de nouvelles possibilités d'utilisation pour le moulage par centrifugation.

Pourquoi choisir MoldieCasting?

En matière de précision et de qualité dans le moulage sous pression, Casting de moules se distingue comme un partenaire de confiance pour les entreprises de divers secteurs. Grâce à notre engagement envers l'excellence et à une approche centrée sur le client, nous proposons des solutions complètes de moulage sous pression qui répondent à vos besoins uniques. Nous avons :

- Expertise et expérience

- Technologie avancée

- Solutions personnalisées

- Assurance qualité

En choisissant MoldieCasting comme partenaire de moulage sous pression, vous gagnez un allié fiable dédié à vous aider à atteindre vos objectifs de production avec précision et efficacité.