¿Qué son los pines eyectores?

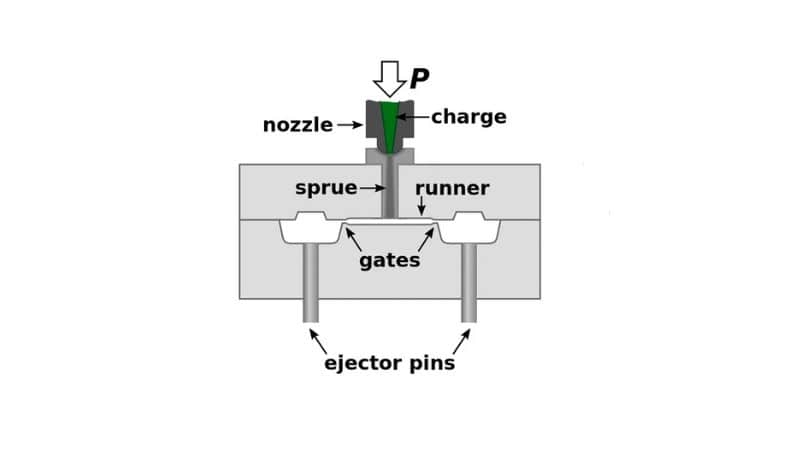

Los pasadores expulsores son componentes fundamentales en el diseño de moldes de los sistemas de moldeo por inyección, diseñados para garantizar una expulsión suave de las piezas moldeadas de la cavidad del molde. Durante el proceso de expulsión, estos pasadores aplican una fuerza controlada, y los empujes del pasador expulsor se sincronizan cuidadosamente para liberar las piezas terminadas sin dañarlas. Los tipos comunes de pasadores expulsores incluyen pasadores cilíndricos estándar, cuchillas expulsoras para geometrías de paredes delgadas y pasadores escalonados para diseños de piezas complejas.

Cada empuje del pasador debe equilibrar la presión de sujeción y la geometría de la pieza: el pasador debe insertarse en la pieza en áreas reforzadas como nervaduras o protuberancias para minimizar las marcas visibles del pasador de expulsión. El diseño avanzado del molde optimiza el sistema de expulsión, posicionando las cabezas de los pasadores para evitar superficies cosméticas y, al mismo tiempo, garantizar la integridad estructural. En la producción moldeada por inyección, el pasador de expulsión también puede integrarse con canales de refrigeración o actuar como respiraderos, lo que mejora la eficiencia.

Diferentes tipos de pasadores eyectores

Hay más de un tipo de pasador eyector para realizar el trabajo:

- Pasadores eyectores de gran durezaFabricados para ser resistentes, estos pasadores están endurecidos en su totalidad, lo que los hace resistentes al desgaste.

- Pasadores eyectores negros:Estos pasadores tienen un acabado de nitruro negro para mayor lubricidad y resistencia a la corrosión.

- Pasadores de expulsión de cuchillas:Cuando tienes una pieza con un área plana y delgada, un pasador expulsor de cuchilla funciona mejor debido a su forma plana.

Consideraciones de diseño para pasadores eyectores

En Fundición a presión y moldeo por inyección, la ubicación, el tamaño, la forma y el material de estos pasadores deben elegirse cuidadosamente para evitar defectos y garantizar la longevidad de su molde.

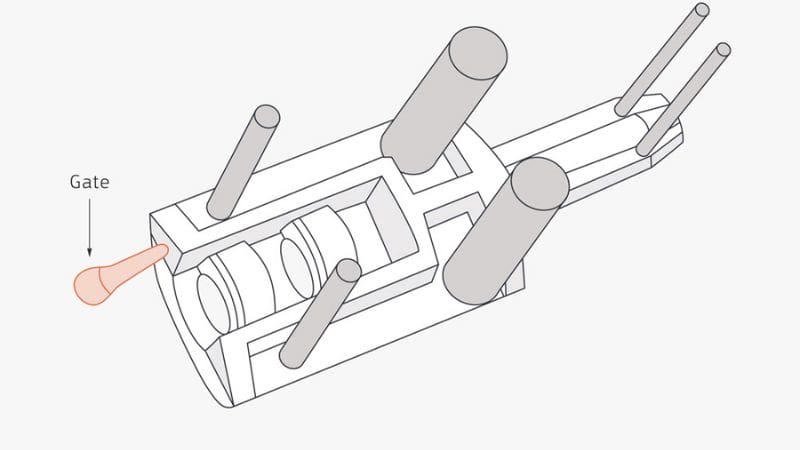

Colocación del pasador eyector

La mejor colocación del pasador eyector en la fundición a presión prioriza las áreas no visibles y estructuralmente reforzadas para minimizar las marcas y garantizar una expulsión efectiva.

- Superficies no visibles: Coloque los pasadores en áreas ocultas o no cosméticas (por ejemplo, zonas de compuerta/rebose) para evitar marcas visibles en el producto final. Por ejemplo, la colocación de pasadores en los medios anillos de rebose evita marcas en las superficies de los codos visibles.

- Características estructurales:Coloque los pasadores en las costillas, protuberancias o insertos metálicos para distribuir uniformemente la fuerza y reducir los defectos relacionados con la tensión.

- Superficies planas y perpendiculares:Evite pendientes o curvas; los pasadores requieren almohadillas planas perpendiculares a la dirección de expulsión para evitar deslizamientos o daños en las piezas.

- Área de superficie adecuada: Asegúrese de que haya suficiente área de contacto para evitar deformaciones, especialmente en el caso de aleaciones blandas. Si es necesario, añada placas de expulsión (por ejemplo, piezas acanaladas).

- Regiones propensas a sufrir relámpagos:Coloque los pines en un lugar donde sea menos probable que la rebaba residual afecte la funcionalidad o la estética.

Cómo seleccionar el tamaño y la forma adecuados

El tamaño debe coincidir con el Área de superficie de su pieza para empujarla hacia afuera con eficacia sin dejar marcas. La forma del pasador debe complementar la borrador del diseño del molde, lo que ayuda a expulsar la pieza sin resistencia. Por lo general, los pasadores vienen en diferentes formas:

- Redondo: Ideal para uso general, ya que ofrece un buen contacto con la superficie.

- Cuadrado o rectangular: Se utiliza donde se necesita más fuerza o contacto superficial.

Elección del material para los pines

Materiales con Alta dureza y Resistencia a la corrosión Son ideales, como el acero endurecido. Si trabaja con una opción de resina blanda, es posible que no necesite materiales de pasadores muy duros. Sin embargo, para resinas abrasivas, opte por pasadores con revestimientos que resistan el desgaste y la corrosión, como el acero nitrurado.

- Acero endurecido: Para la mayoría de aplicaciones, ofrece un equilibrio entre resistencia y resistencia a la corrosión.

- Acero nitrurado: Ideal para moldes que requieren mayor dureza contra el desgaste.

Optimización de la expulsión para lograr eficiencia y calidad

Equilibrio entre fuerza y movimiento

Si aplica demasiada fuerza, podría dañar la pieza moldeada o la mitad del molde; si aplica muy poca fuerza, la pieza podría pegarse o no expulsarse completamente.

Intente lograr un equilibrio en el que los pasadores de expulsión apliquen una fuerza uniforme sobre la superficie de la pieza para evitar deformaciones.

- Alineación adecuada:Asegúrese de que los pasadores de expulsión estén alineados con la geometría de la pieza.

- Placa eyectora de precisión:Ajuste la placa eyectora para lograr un movimiento suave y uniforme, reduciendo el riesgo de marcas o defectos no deseados.

Sincronización del sistema de enfriamiento y eyector

Es importante contar con un sistema de refrigeración que funcione en sincronía con el sistema de expulsión. Un sistema bien coordinado garantiza que las piezas se enfríen lo suficiente y se expulsen sin problemas, lo que a su vez minimiza la aparición de defectos.

- Momento:Sincronice el tiempo de enfriamiento y expulsión para una liberación eficiente de la pieza.

- Enfriamiento uniforme:Asegure un enfriamiento uniforme en toda la pieza para evitar distorsiones al expulsarla.

- Optimización del corredor:Asegúrese de que el sistema de corredera esté diseñado para funcionar con la configuración del eyector para obtener mejores resultados.

Solución de problemas comunes con el pasador eyector

Cómo abordar las marcas del pasador eyector

Las marcas del pasador de expulsión son pequeñas imperfecciones o hendiduras que quedan en la superficie de una pieza de plástico durante la fase de expulsión. Para reducir estas marcas:

- Asegurar Colocación correcta del pasador de expulsión:Los pasadores deben colocarse para equilibrar la fuerza de expulsión a lo largo de la pieza, evitando áreas propensas a tensión.

- Seleccione el tipo correcto de pasador eyector:Se utilizan distintas formas y tamaños para distintas aplicaciones. Utilice agujas más suaves y redondeadas para lograr una expulsión más limpia y minimizar las marcas.

- Ajustar el parámetros del proceso:Reduzca la presión de inyección y el tiempo de permanencia cuando sea necesario para disminuir la tensión en la pieza.

- Instalar respiraderos en el molde:Esto permite que escape el aire y evita un vacío que puede aumentar la fuerza sobre los pasadores.

Prevención de daños y desgaste del pasador eyector

Los pasadores de expulsión pueden sufrir daños con el tiempo, lo que puede afectar la calidad de la pieza y provocar paradas en la producción. Para evitar el desgaste:

- Realizar regularmente controles de mantenimiento:Busque señales de daño como dobleces, roturas o desgaste excesivo.

- Usar lubricación constante:Un sistema bien lubricado garantiza un movimiento más suave del pasador y menos fricción.

- Examinar Ubicación de las puertas y expulsión de piezas:Asegurar el flujo y la expulsión adecuados puede reducir la tensión en los pasadores.

Tecnologías avanzadas de pasadores eyectores

En el campo del moldeo por inyección, dos avances significativos en el campo de los expulsores están redefiniendo su rendimiento: recubrimientos y tratamientos especializados y un diseño innovador. Estas mejoras son fundamentales para perfeccionar la fase de expulsión del proceso de moldeo.

Innovaciones en recubrimientos y tratamientos de pasadores eyectores

Los pasadores eyectores ahora vienen con varios recubrimientos para mejorar su funcionalidad. Carbono tipo diamante (DLC)Por ejemplo, el recubrimiento DLC es un avance notable en materia de recubrimientos. Los recubrimientos DLC pueden reducir drásticamente la fricción y el desgaste, lo que genera una liberación más limpia de la pieza moldeada y una vida útil prolongada de los pasadores.

He aquí un breve resumen:

- Fricción reducida: Los recubrimientos DLC reducen la resistencia entre el pasador eyector y el producto.

- Mayor durabilidad: Un menor desgaste significa que los fabricantes no necesitarán reemplazar los pasadores con tanta frecuencia.

Otro tratamiento que merece su atención es el uso de acero nitrurado H13 Para expulsores. Este tratamiento mejora la dureza de los expulsores, haciéndolos adecuados para los ciclos de expulsión frecuentes y de alta presión de una máquina de moldeo por inyección.

- Alta resistencia: Los pasadores eyectores de nitruro H13 pueden soportar el entorno intenso dentro de la máquina de moldeo.

- Longevidad: Debido a su dureza, estos pines mantienen su forma y funcionalidad durante más tiempo.

Tendencias emergentes en el diseño de pasadores eyectores

Los fabricantes buscan constantemente formas de perfeccionar el diseño de los pasadores de expulsión para cumplir con los complejos requisitos de los procesos de fabricación modernos. Una de las tendencias clave en el diseño de pasadores de expulsión es la optimización de los bloques y pasadores de expulsión para que funcionen a la perfección con texturas de resina complejas. Esto garantiza una expulsión suave de la pieza sin dañar la superficie del producto ni la calidad de la textura.

Esto es lo que hay que tener en cuenta:

- Formas específicas: Los pasadores ahora están diseñados para adaptarse a las diferentes geometrías de los productos.

- Precisión del diseño: Los pasadores eyectores diseñados específicamente para moldes específicos pueden mejorar la eficiencia general del proceso de fabricación.

Fundición a presión con Moldiecasting

En Fundición en moldeDominamos el arte de la expulsión de piezas sin problemas a través de una ingeniería experta de pasadores de expulsión.

Al alinear las especificaciones de las herramientas con los parámetros de la máquina de moldeo, Moldiecasting ofrece soluciones de precisión que eliminan los defectos y maximizan el rendimiento. Confíe en nuestra experiencia para transformar su producto moldeado por inyección de un concepto a una realidad, donde el diseño inteligente del molde se combina con un rendimiento de expulsión impecable.

Al integrar la optimización del pasador expulsor en las consultas de diseño iniciales, eliminamos revisiones costosas y entregamos componentes con un acabado impecable. Trabaje con nosotros para obtener soluciones de fundición a presión en las que el diseño inteligente del pasador expulsor se combina con una calidad incansable, convirtiendo geometrías complejas en resultados sin defectos.