Beim Warmkammer-Druckguss handelt es sich um ein Gussverfahren, bei dem geschmolzenes Metall mithilfe einer eingebauten Kammer direkt in eine Form gespritzt wird. Daher eignet es sich ideal für Legierungen mit niedrigeren Schmelzpunkten.

Das Verständnis der Funktionsweise des Verfahrens, der verwendeten Materialien und der Unterschiede zum Kaltkammer-Druckguss verdeutlicht die nach wie vor hohe Verbreitung. Die Untersuchung der Anwendungen und Maschinenkomponenten zeigt zudem, wie dieses Verfahren die industrielle Produktion bis heute prägt.

Übersicht über Warmkammer-Druckguss

Heiße Kammer Druckguss ist ein Herstellungsverfahren, bei dem geschmolzenes Metall unter Druck in eine Form gespritzt wird, um präzise Teile herzustellen. Es eignet sich am besten für Metalle mit niedrigem Schmelzpunkt und wird aufgrund seiner Geschwindigkeit, Genauigkeit und gleichmäßigen Oberflächenbeschaffenheit geschätzt.

Was ist Warmkammer-Druckguss?

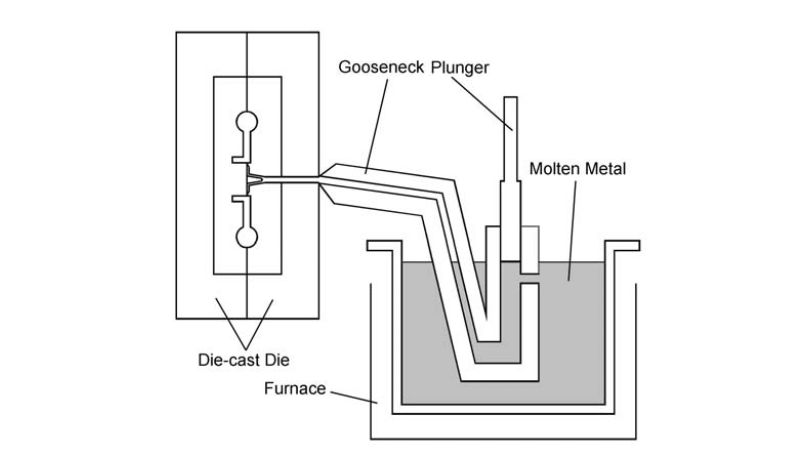

Beim Warmkammer-Druckgussverfahren wird das Einspritzsystem direkt in einen Ofen mit geschmolzenem Metall eingesetzt. Ein Kolben presst das flüssige Metall durch eine Düse in eine Stahlform, wo es in der gewünschten Form erstarrt. Dieses Verfahren eignet sich gut für Legierungen wie Zink, Magnesium und bleihaltige Materialien. Diese Metalle schmelzen schnell und fließen leicht, was den Prozess schnell und effizient macht.

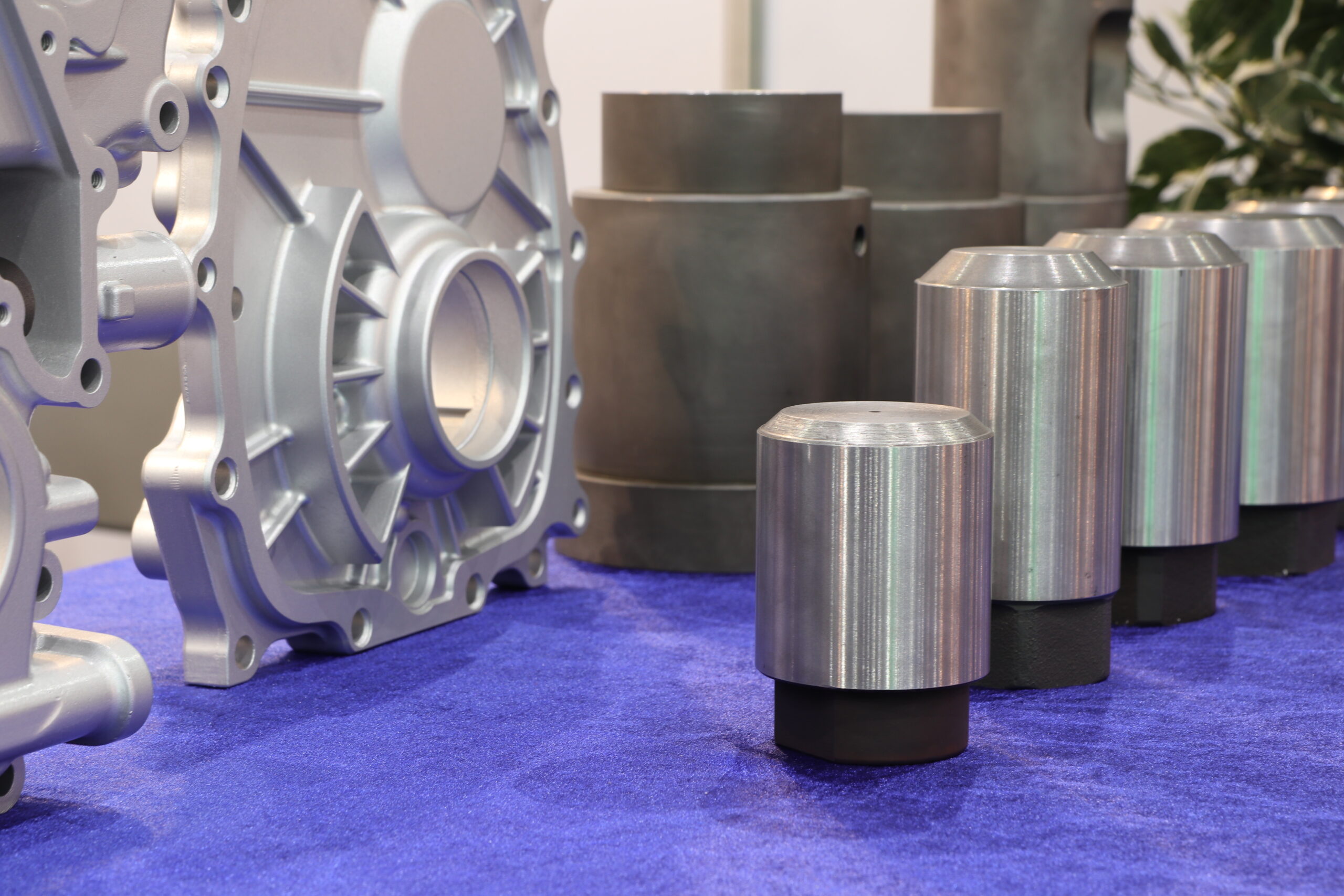

In der Praxis verwenden Hersteller Warmkammermaschinen für kleine bis mittelgroße Teile, die feine Details und glatte Oberflächen erfordern, wie etwa Autokomponenten, Gerätegehäuse und elektronische Steckverbinder.

Hauptvorteile des Warmkammer-Druckgusses

Obwohl Warmkammer-Druckguss im Vergleich zum Kaltkammer-Druckguss die traditionellere Option ist, ist er nach wie vor ein etabliertes Gussverfahren. Dieses Verfahren bietet mehrere Vorteile, die es in der Massenproduktion beliebt machen, wo eine gleichbleibende Leistung der Schlüssel zum Erfolg ist.

Einer der wichtigsten Vorteile ist Geschwindigkeit. Die direkte Verbindung zwischen dem Einspritzsystem und der Metallschmelze reduziert die Handhabungszeit und führt zu schnelleren Zyklen.

Ein weiterer Vorteil ist PräzisionDurch die Hochdruckeinspritzung wird die Form vollständig ausgefüllt, wodurch hochwertige Teile mit engen Toleranzen und hervorragender Oberflächengüte entstehen. Dadurch wird der Bedarf an Nachbearbeitung reduziert.

Warmkammer-Druckguss ist auch kostengünstig für große Auflagen. Die wiederverwendbaren Matrizen und die schnellen Zyklen senken die Kosten pro Teil. Darüber hinaus ermöglicht das Verfahren dünne Wände und komplexe Formen, was den Materialverbrauch reduziert.

Die Methode bietet auch Konsistenz. Jedes produzierte Teil ist nahezu identisch, was für Branchen, die austauschbare Komponenten benötigen, von entscheidender Bedeutung ist.

Einschränkungen des Warmkammer-Druckgusses

Trotz seiner Vorteile hat das Warmkammer-Druckgießen gewisse Grenzen. Die größte davon ist die eingeschränkte Materialauswahl. Es können nur Metalle mit niedrigem Schmelzpunkt, wie Zink und Magnesium, verwendet werden. Legierungen mit höherem Schmelzpunkt, wie Aluminium, können mit diesem Verfahren nicht gegossen werden.

Auch die Werkzeugkosten können hoch sein. Obwohl die Matrizen langlebig sind, erfordern sie erhebliche Vorabinvestitionen, was bei kleinen Produktionsläufen möglicherweise nicht praktikabel ist.

Eine weitere Einschränkung stellt die Teilegröße dar. Warmkammermaschinen eignen sich besser für kleinere Komponenten, und die Herstellung großer oder schwerer Teile ist mit diesem Verfahren nicht effizient.

Und obwohl die Oberflächenbeschaffenheit im Allgemeinen gut ist, können bei manchen Teilen dennoch kleinere Nacharbeiten erforderlich sein, um Grate oder scharfe Kanten zu entfernen, die beim Gießen entstanden sind.

Schlüsselkomponenten von Warmkammer-Druckgussmaschinen

Eine Warmkammer-Druckgussmaschine besteht aus mehreren integrierten Komponenten, die zusammenarbeiten, um geschmolzenes Metall schnell und präzise in eine Form zu spritzen. Jede Komponente spielt eine spezifische Rolle bei der Steuerung von Temperatur, Druck und Metallfluss, um gleichmäßige Gussteile zu erzeugen.

Heißkammer und Ofen

Die Heißkammer enthält das geschmolzene Metall und hält es für den Guss auf einer stabilen Temperatur. Sie ist direkt mit dem Ofen verbunden, der die Legierung schmilzt und flüssig hält. Diese Konstruktion reduziert die Handhabungsschritte und verkürzt die Zykluszeiten im Vergleich zu externen Schmelzsystemen.

Der Ofen ist üblicherweise in die Druckgussmaschine eingebaut. Er ist mit hitzebeständigem Material ausgekleidet, um der ständigen Einwirkung von geschmolzenem Zink, Magnesium oder anderen niedrigschmelzenden Legierungen standzuhalten.

Ein wesentlicher Vorteil dieser Anordnung besteht darin, dass das geschmolzene Metall immer in der Maschine verfügbar ist. Dies ermöglicht schnellere Einspritzzyklen und reduziert das Risiko von Verunreinigungen oder Temperaturverlusten während der Übertragung.

Kolben- und Schwanenhalsmechanismus

Der Kolben- und Schwanenhalsmechanismus befördert geschmolzenes Metall aus der Heißkammer in die Form. Der Schwanenhals ist ein röhrenförmiger Kanal, der die Heißkammer mit der Form verbindet. Er ist in das geschmolzene Metall eingetaucht und gewährleistet so eine direkte Versorgung.

Der Kolben arbeitet im Schwanenhals. Bei Aktivierung drückt er geschmolzenes Metall unter kontrolliertem Druck nach oben durch die Düse. Dieser Vorgang muss präzise erfolgen, um Fehler wie Lufteinschlüsse oder unvollständige Füllung zu vermeiden.

Je nach Legierung müssen Kolbengeschwindigkeit und Druck möglicherweise angepasst werden. Beispielsweise sind bei Zink oft höhere Einspritzgeschwindigkeiten erforderlich, um sicherzustellen, dass das Metall dünne Bereiche der Form füllt, ohne zu früh zu erstarren.

Matrize und Matrizenhohlraum

Die Matrize ist eine gehärtete Stahlform, die das endgültige Teil formt. Sie besteht aus zwei Hälften: der festen Matrizenhälfte, die an der Gießmaschine befestigt ist, und der beweglichen Matrizenhälfte, die sich bei jedem Zyklus öffnet und schließt.

Der Formhohlraum ist der Hohlraum innerhalb der Form, der die Geometrie des Gussteils definiert. Er muss sorgfältig konstruiert werden, um Schrumpfung, Fließwege und Auswurfanforderungen zu berücksichtigen.

Kühlkanäle sind oft in die Matrize eingebaut, um Temperatur regulieren und Erstarrungsraten. Eine ordnungsgemäße Kühlung verhindert Defekte wie Verzug oder Oberflächenunregelmäßigkeiten und verlängert die Lebensdauer der Form bei der Massenproduktion.

Warmkammer-Druckgussverfahren

Bei diesem Verfahren kommen ein integrierter Ofen und ein Injektionssystem zum Einsatz. geschmolzenes Metall direkt in der Maschine. Es basiert auf kontrolliertem Druck, um die Form schnell zu füllen und Teile mit gleichmäßigen Formen, glatten Oberflächen und kurzen Zykluszeiten zu produzieren.

Schritt-für-Schritt-Prozess

Der Warmkammer-Druckgussprozess beginnt mit der Lagerung von geschmolzenem Metall in einem angeschlossenen Ofen. Der Ofen hält das Metall auf einer stabilen Temperatur und ist bereit für den Spritzguss.

Ein Schwanenhalsmechanismus saugt das geschmolzene Metall in einen Zylinder. Sobald dieser gefüllt ist, drückt ein Kolben das Metall durch eine Düse in den Formhohlraum.

Die aus gehärtetem Stahl gefertigte Matrize formt das einfließende geschmolzene Metall. Nachdem die Kavität gefüllt ist, beginnt das Metall in der Form abzukühlen und auszuhärten.

Sobald die Erstarrung einen stabilen Zustand erreicht hat, öffnet sich die Form. Auswerferstifte drücken das fertige Gussteil aus der Form. Der Zyklus wird anschließend zurückgesetzt und der Vorgang für das nächste Teil wiederholt.

Rolle von Druck und Verfestigung

Der Druck spielt eine zentrale Rolle dabei, sicherzustellen, dass das geschmolzene Metall die gesamte Form ausfüllt. Ohne ausreichende Kraft würde das Metall dünne Wände oder kleine Details nicht erreichen.

Typische Einspritzdrücke reichen von 1.500 bis 4.500 psi abhängig von der Legierung und der Teilegröße. Dieser Druck verhindert Lufteinschlüsse und verbessert die Oberflächengüte.

Die Erstarrung erfolgt unter Druck. Dies reduziert die Schrumpfung und verstärkt den Guss. Eine gleichmäßige Abkühlung ist wichtig, da eine ungleichmäßige Erstarrung zu Defekten wie Verzug oder Porosität führen kann.

Die Form verfügt häufig über Kühlkanäle, um die Geschwindigkeit der Metallerstarrung zu steuern. Dieses Gleichgewicht zwischen Druck und Kühlung stellt sicher, dass das Gussteil die dimensionalen und mechanischen Anforderungen erfüllt.

Zykluszeiten und Effizienz

Einer der Hauptvorteile des Warmkammer-Druckgusses ist die kurze Zykluszeit. Da der Ofen in die Maschine integriert ist, steht für den nächsten Schuss immer geschmolzenes Metall zur Verfügung.

Typische Dauern reichen von 15 bis 60 Sekunden, abhängig von der Komplexität und Größe des Teils. Dadurch eignet sich das Verfahren für die Großserienproduktion kleiner bis mittelgroßer Teile.

Die Effizienz wird auch durch den geringeren Handhabungsaufwand gesteigert. Bediener müssen kein geschmolzenes Metall zwischen Maschinen umfüllen, was den Energieverbrauch senkt und die Sicherheit verbessert.

Das Verfahren funktioniert am besten mit niedrigschmelzenden Legierungen wie Zink, Zinn und Magnesium. Diese Legierungen ermöglichen schnellere Zyklen, da sie sich schneller erhitzen und abkühlen als Metalle mit hohem Schmelzpunkt.

Anwendungen und Branchenanwendungen

Warmkammer-Druckguss unterstützt die Herstellung präziser Metallkomponenten, bei denen Geschwindigkeit, Konsistenz und glatte Oberflächenbeschaffenheit wichtig sind. Am effektivsten ist es bei Legierungen mit niedrigem Schmelzpunkt, weshalb es häufig in Branchen eingesetzt wird, die hohe Stückzahlen und zuverlässige Maßgenauigkeit erfordern.

Automobilkomponenten

Die Automobilindustrie nutzt Warmkammer-Druckguss zur Herstellung kleiner und mittelgroßer Teile aus Zink- und Magnesiumlegierungen. Diese Metalle ermöglichen dünne Wände und komplexe Formen, die stabil und dennoch leicht bleiben.

Zu den üblichen Teilen gehören Vergasergehäuse, Getriebegehäuse, Halterungen und Motorkomponenten. Diese Teile profitieren von der Fähigkeit des Prozesses, enge Toleranzen einzuhalten, was die richtige Passform und Funktion in Hochleistungssystemen unterstützt.

Die glatte Oberfläche reduziert den Bedarf an Nachbearbeitung. Dies senkt die Kosten und sorgt gleichzeitig für eine hohe Produktionsgeschwindigkeit. Da im Automobilbau sowohl Genauigkeit als auch Langlebigkeit gefragt sind, bietet der Warmkammer-Druckguss ein effizientes Gleichgewicht zwischen Qualität und Leistung.

Unterhaltungselektronik und elektrische Gehäuse

Elektronikhersteller setzen auf Warmkammer-Druckguss für kompakte Gehäuse und Gehäuse. Zinklegierungen werden häufig verwendet, da sie Festigkeit bieten und gleichzeitig dünne Wände und feine Details ermöglichen.

Beispiele hierfür sind Smartphone-Rahmen, Laptop-Scharniere, Anschlüsse und Schutzhüllen. Diese Teile erfordern Maßgenauigkeit, um ohne Lücken oder Fehlausrichtung in empfindliche elektronische Baugruppen zu passen.

Das Verfahren gewährleistet zudem eine saubere Oberflächenbeschaffenheit, die sowohl für die Funktion als auch für das Aussehen wichtig ist. Elektrische Gehäuse, wie etwa Schaltergehäuse und kleine Motorkomponenten, profitieren von der Verschleißfestigkeit und der Abschirmung gegen Störungen durch das Material.

Andere industrielle Anwendungen

Über die Automobil- und Elektronikindustrie hinaus unterstützt der Warmkammer-Druckguss Branchen, die langlebige, niedrigschmelzende Metallkomponenten in großem Maßstab benötigen. Hardwareprodukte wie Türgriffe, Schlösser und Geräteteile werden aufgrund der Effizienz des Prozesses häufig auf diese Weise hergestellt.

Auch medizinische Geräte verwenden Zinkdruckgussteile wie Pumpengehäuse und Präzisionsverbinder. Diese erfordern für eine zuverlässige Leistung eine gleichbleibende Maßgenauigkeit.

Im Instrumenten- und Maschinenbau werden mit diesem Verfahren Zahnräder, Hebel und Gehäuse hergestellt, wobei Wiederholgenauigkeit und glatte Oberflächen den Bedarf an zusätzlicher Bearbeitung reduzieren. Dies macht es zu einer praktischen Wahl für Hersteller, die sowohl Kostenkontrolle als auch zuverlässige Ergebnisse anstreben.

Häufig gestellte Fragen

Welche Metalle werden typischerweise in Warmkammer-Druckgussmaschinen verarbeitet?

Dieses Verfahren wird üblicherweise für Zink, Magnesium und andere Legierungen mit niedrigem Schmelzpunkt verwendet. Diese Metalle lassen sich leicht in Formen gießen und erstarren schnell, weshalb sie sich gut für das Verfahren eignen. Aluminium- und Kupferlegierungen werden aufgrund ihrer höheren Schmelzpunkte generell vermieden.

Kann Warmkammer-Druckguss für Metalle mit hohem Schmelzpunkt verwendet werden?

Nein, es ist nicht für hochschmelzende Metalle wie Aluminium, Messing oder Stahl geeignet. Der ständige Kontakt zwischen dem Einspritzsystem und dem geschmolzenen Metall würde bei diesen Temperaturen die Anlage beschädigen. Für solche Materialien ist Kaltkammerguss die bevorzugte Methode.

Welche häufigen Defekte treten beim Warmkammer-Druckguss auf?

Typische Defekte sind Porosität, Kaltverklebungen und Oberflächenfehler. Diese Probleme entstehen oft durch Lufteinschlüsse, unvollständige Füllung oder falsche Temperaturkontrolle. Eine sorgfältige Prozessüberwachung trägt dazu bei, das Auftreten dieser Probleme zu reduzieren.