Odlewanie ciśnieniowe w komorze zimnej odgrywa kluczową rolę we współczesnym przemyśle, umożliwiając formowanie wytrzymałych i precyzyjnych elementów z metali o wysokiej temperaturze topnienia. Jest to proces, w którym ciekły metal jest wtryskiwany pod wysokim ciśnieniem do formy, co pozwala na tworzenie złożonych i trwałych elementów. Metoda ta jest powszechnie stosowana w branżach, w których wymagana jest dokładność, wydajność i niezawodność działania.

Analizując proces produkcyjny, wykorzystywane materiały i miejsca jego zastosowania, staje się jasne, dlaczego producenci wybierają odlewanie ciśnieniowe w komorze zimnej w przypadku części, które muszą spełniać rygorystyczne normy. W kolejnych sekcjach szczegółowo wyjaśnimy ten proces, porównamy go z odlewaniem ciśnieniowym w komorze gorącej i przedstawimy jego zastosowania.

Czym jest odlewanie ciśnieniowe w komorze zimnej?

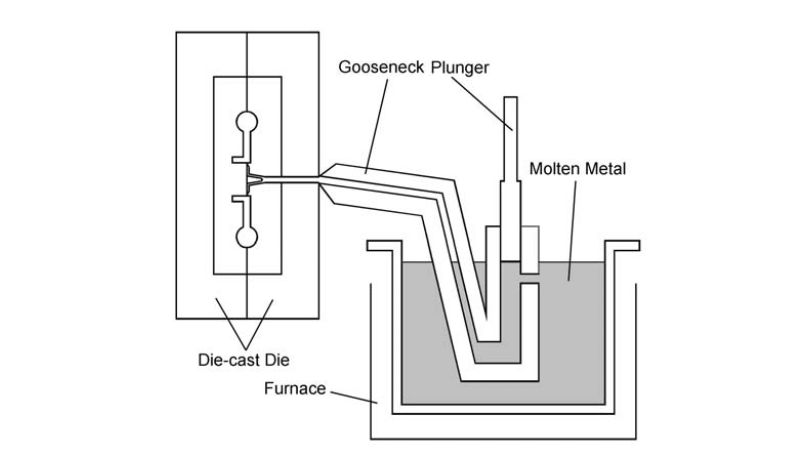

Odlewanie ciśnieniowe w zimnej komorze to proces odlewania metali stosowany w obróbce stopów o wysokiej temperaturze topnienia, takich jak aluminium, miedź i magnez. Wykorzystuje on oddzielny piec do topienia i zewnętrzny system wtrysku, aby formować precyzyjne i trwałe elementy w warunkach... wysokie ciśnienie.

Odlewanie ciśnieniowe w komorze zimnej to metoda, w której stopiony metal jest przenoszony z pieca do oddzielnego komora wtryskowaNastępnie tłok wtłacza stopiony metal do stalowej matrycy pod wysokim ciśnieniem.

Proces ten różni się od odlewania ciśnieniowego w komorze gorącej, ponieważ układ wtryskowy nie jest zanurzony w ciekłym metalu. Dzięki oddzieleniu pieca do topienia od układu wtryskowego, producenci mogą wykorzystywać metale, które w przeciwnym razie powodowałyby korozję lub zużycie urządzeń w komorze gorącej. To sprawia, że odlewanie ciśnieniowe w komorze zimnej jest preferowanym wyborem w przypadku stopów aluminium i miedzi.

Jest szeroko stosowany w branżach wymagających wytrzymałych, lekkich i złożonych części. Typowymi przykładami są obudowy silników samochodowych, podzespoły lotnicze i obudowy układów elektronicznych. Proces ten jest ceniony za produkcję spójnych części o gładkich powierzchniach i dokładnych wymiarach.

Etapy procesu odlewania ciśnieniowego w komorze zimnej

Odlewanie ciśnieniowe w komorze zimnej opiera się na sekwencji kontrolowanych kroków, które zapewniają precyzyjne formowanie części. Każdy etap, od przygotowania formy po wyjęcie zestalonego elementu, wpływa na ostateczną jakość, wytrzymałość i precyzję odlewu.

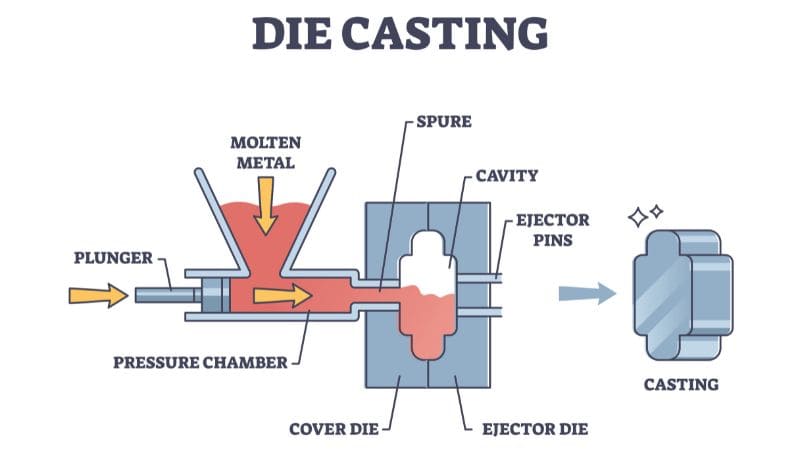

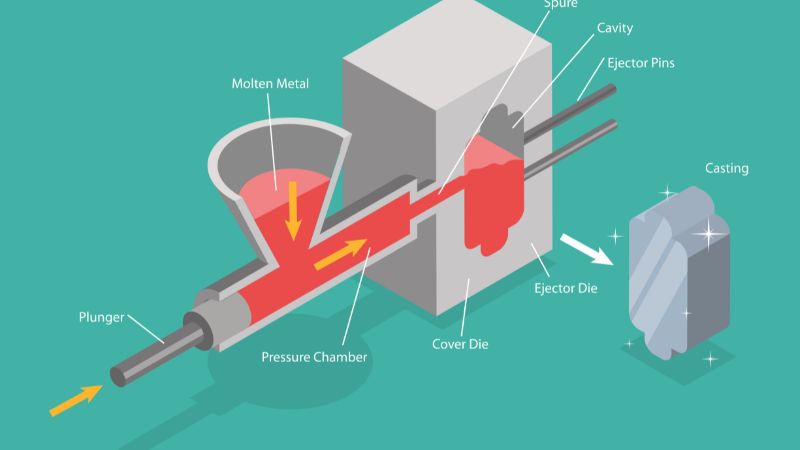

Przygotowanie formy

Proces rozpoczyna się od przygotowania matrycy, która składa się z dwóch połówek tworzących wnęka formy. Te połówki należy oczyścić i pokryć środkiem antyadhezyjnym, aby zapobiec przywieraniu i zmniejszyć zużycie.

Odpowiednia temperatura formy jest ważna. Podgrzanie formy przed odlewaniem pomaga zredukować wady, takie jak zimne zwarcia czy niepełne wypełnienie. Poprawia również przepływ metalu wewnątrz formy.

Zaciskanie połówek matrycy z dużą siłą zapobiega wydostawaniu się metalu podczas wtrysku. System zaciskowy musi mocno trzymać formę, aby wytrzymać ciśnienie wytwarzane przez tłok.

Topienie i przenoszenie metali

W odlewaniu ciśnieniowym w komorze zimnej powszechnie stosuje się metale o wysokiej temperaturze topnienia, takie jak aluminium, mosiądz i miedź. Metal jest najpierw topiony w oddzielnym piecu, z dala od maszyny odlewniczej. Po stopieniu metal jest ostrożnie wlewany do kadzi lub wlewany do komory wtryskowej.

Ilość przenoszonego stopionego metalu musi być dostosowana do rozmiaru wnęki. Zbyt duża ilość metalu może spowodować wypływki, a zbyt mała – niepełne wypełnienie. Dokładny pomiar zapewnia powtarzalność między cyklami.

Wstrzykiwanie i wypełnianie

Tłok odgrywa kluczową rolę na tym etapie. Po dostaniu się stopionego metalu do komory wtryskowej, tłok popycha go do przodu pod wysokim ciśnieniem.

Ciśnienie wtrysku musi być wystarczająco silne, aby wtłoczyć metal do każdej części wnęki formy, w tym do cienkich ścianek i drobnych detali. Prędkość i siła tłoka są kontrolowane, aby uniknąć turbulencji, które mogłyby uwięzić powietrze lub spowodować porowatość.

Komora wtryskowa i układ wlewowy kierują ciekły metal do wnęki formy. Prawidłowe zaprojektowanie tych kanałów zapewnia płynny przepływ i zmniejsza ryzyko wystąpienia wad.

Etap ten kończy się, gdy wnęka zostanie całkowicie wypełniona, a metal zaczyna krzepnąć pod wpływem ciśnienia.

Chłodzenie, wyrzucanie i wykańczanie

Po wypełnieniu wnęki, stopiony metal stygnie i krzepnie wewnątrz formy. Czas chłodzenia zależy od grubości, rozmiaru i wybranego stopu elementu. Utrzymanie ciśnienia podczas chłodzenia pomaga zmniejszyć skurcz i poprawić dokładność wymiarową.

Po zestaleniu połówki matrycy otwierają się, a wypychacze wypychają odlew z formy. System wypychający musi uwolnić część, nie uszkadzając jej powierzchni ani kształtu.

Po usunięciu formy następują etapy obróbki końcowej. Mogą one obejmować przycinanie nadmiaru materiału, usuwanie nadlewek lub obróbkę powierzchni w celu uzyskania węższych tolerancji. Niektóre odlewy poddawane są również obróbce cieplnej lub wykańczaniu powierzchni, aby spełnić określone wymagania.

Pod koniec tego etapu odlew jest gotowy do kontroli i dalszego wykorzystania w produkcji.

Materiały stosowane w odlewaniu ciśnieniowym w komorze zimnej

Odlewanie ciśnieniowe w komorze zimnej opiera się na metalach, które wytrzymują wysokie temperatury i zachowują wytrzymałość w wymagających warunkach. Materiały te są wybierane ze względu na ich temperaturę topnienia, trwałość, odporność na korozję oraz zdolność do produkcji precyzyjnych i trwałych części.

Metale o wysokiej temperaturze topnienia

Maszyny z komorą zimną są przeznaczone do metali nieżelaznych o wyższych temperaturach topnienia niż systemy z komorą gorącą. Przykłady obejmują: stopy aluminium, stopy miedzi, magnezi pewne stopy cynku z wysoką zawartością aluminium.

Główne zalety metali o wysokiej temperaturze topnienia w odlewnictwie ciśnieniowym:

- Lepsza wytrzymałość i twardość w porównaniu do metali o niskiej temperaturze topnienia

- Odporność na zużycie i odkształcenia w podwyższonych temperaturach

- Przydatność do części konstrukcyjnych i nośnych

Branże takie jak motoryzacja, lotnictwo i sprzęt przemysłowy Często polegają na tych materiałach, ponieważ łączą wytrzymałość z precyzją. Ich zdolność do tworzenia złożonych kształtów z zachowaniem stałej jakości sprawia, że są one niezbędne w wymagających zastosowaniach.

Stopy aluminium

Odlew aluminiowy jest najczęstszym zastosowaniem maszyn z komorą chłodniczą. Stopy aluminium łączą w sobie lekkie właściwości z dobra wytrzymałość mechaniczna I doskonała odporność na korozjęDzięki tym cechom idealnie nadają się do produkcji obudów, wsporników i elementów silników.

Aluminium ma również wysoka przewodność cieplna i elektryczna, co jest korzystne dla części stosowanych w elektronice i systemach zarządzania ciepłem. W przeciwieństwie do niektórych innych metali, aluminium zachowuje swoje właściwości w szerokim zakresie temperatur, dzięki czemu jest niezawodne zarówno w warunkach wewnętrznych, jak i zewnętrznych.

Producenci często wybierają odlewy aluminiowe do produkcja wielkoseryjna Ponieważ stop dobrze zapływa do precyzyjnych form. Dzięki temu powstają części o gładkich powierzchniach i dokładności wymiarowej, co zmniejsza potrzebę dodatkowej obróbki.

Typowe zastosowania włączać:

- Komponenty samochodowe takich jak obudowy skrzyń biegów i bloki silników

- Obudowy elektroniki użytkowej

- Części maszyn przemysłowych wymagająca lekkiej wytrzymałości

Stopy magnezu i miedzi

Stopy magnezu są cenione za to, że są najlżejszymi metalami konstrukcyjnymi dostępnymi na rynku. Oferują dobry stosunek wytrzymałości do masy, co czyni je przydatnymi w przemyśle lotniczym i motoryzacyjnym, gdzie redukcja masy jest kluczowa. Magnez zapewnia również doskonała obrabialność I dobra przewodność cieplna, choć wymaga ostrożnego obchodzenia się z nim ze względu na jego reaktywność.

Stopy miedziz drugiej strony wyróżniają się wysoka wytrzymałość na rozciąganie, odporność na zużycie, I lepsza przewodnośćWłaściwości te sprawiają, że stopy miedzi nadają się do produkcji podzespołów elektrycznych, armatury wodno-kanalizacyjnej i części narażonych na duże obciążenia.

Choć miedź jest cięższa od aluminium lub magnezu, zapewnia trwałość w zastosowaniach wymagających długa żywotność I odporność na korozjęJego zdolność do wytrzymywania ekstremalnych warunków pracy sprawia, że jest to doskonały wybór do zastosowań przemysłowych i części o wysokiej wydajności.

Stopy magnezu i miedzi wspólnie rozszerzają zakres odlewów ciśnieniowych w komorach zimnych, zapewniając opcje równoważące wagę, wytrzymałość i przewodność dla specjalistycznych potrzeb.

Odlewanie ciśnieniowe w komorze zimnej i gorącej

Zarówno odlewanie ciśnieniowe w komorze zimnej, jak i gorącej wykorzystuje ciśnienie do wtłaczania stopionego metalu do formy, ale różnią się sposobem wprowadzania metalu do maszyny i stopami, które mogą przetwarzać. Różnice te wpływają na czas cyklu, trwałość narzędzia oraz rodzaj produkowanych części.

Podstawowe różnice

W odlewanie ciśnieniowe w komorze zimnejStopiony metal jest wlewany do osobnej tulei wtryskowej, a następnie wtryskiwany do matrycy. Proces ten jest wolniejszy, ponieważ wymaga ręcznego lub automatycznego podawania. Jest on stosowany do metali o wysokiej temperaturze topnienia, takich jak aluminium, mosiądz i niektóre stopy magnezu.

W odlewanie ciśnieniowe w komorze gorącejSystem wtryskowy jest zanurzany w piecu z roztopionym metalem. Maszyna pompuje metal bezpośrednio do matrycy, co przyspiesza i usprawnia proces. Ta metoda jest idealna dla metali o niższej temperaturze topnienia, takich jak cynk, ołów i niektóre stopy magnezu.

Kluczowa różnica dotyczy zużycia sprzętu. Maszyny z gorącą komorą są mniej narażone na obciążenia, ponieważ wykorzystują bardziej miękkie stopy, podczas gdy maszyny z zimną komorą muszą wytrzymywać wyższe temperatury, które mogą skrócić żywotność narzędzi.

| Funkcja | Komora zimna | Gorąca komora |

|---|---|---|

| Rodzaj metalu | Aluminium, mosiądz, magnez (wysokotopliwe) | Cynk, ołów, magnez (niskotopliwe) |

| Prędkość cyklu | Wolniej | Szybciej |

| Obróbka metali | Wlewane do rękawa | Pompowane bezpośrednio z pieca |

| Zużycie narzędzi | Wyższy | Niżej |

Zastosowania odlewania ciśnieniowego w komorze zimnej

Odlewanie ciśnieniowe w komorze zimnej jest szczególnie przydatne w branżach, które potrzebują precyzyjnych, trwałych i lekkich części metalowych. Jest to szczególnie cenne w przypadku komponentów wykonanych z aluminium i innych stopów, które wymagają wysokiej wytrzymałości i precyzyjnych wymiarów.

Komponenty samochodowe

Producenci samochodów wykorzystują odlewanie ciśnieniowe w komorze zimnej do tworzenia bloki silnika, głowice cylindrów i obudowy skrzyń biegówCzęści te muszą być odporne na wysoką temperaturę, ciśnienie i naprężenia mechaniczne, co sprawia, że odlewy aluminiowe są powszechnym wyborem. Proces ten zapewnia ścisłe tolerancje i stałą jakość, co zmniejsza potrzebę dodatkowej obróbki.

Tą metodą produkowane są również lekkie elementy zawieszenia, takie jak wahacze i zwrotnice. Zmniejszając masę elementów bez utraty wytrzymałości, producenci poprawiają zużycie paliwa i prowadzenie pojazdu.

Możliwość formowania złożonych kształtów o cienkich ściankach pozwala inżynierom projektować części łączące wydajność z oszczędnością kosztów. Dzięki temu odlewanie ciśnieniowe w zimnej komorze stało się standardowym procesem w nowoczesnym przemyśle motoryzacyjnym.

Części przemysłowe i elektryczne

W urządzeniach przemysłowych obudowy i wsporniki odlewane ciśnieniowo korzystają z wytrzymałości i trwałości metod chłodniczych. Komponenty mogą być produkowane z gładkimi powierzchniami i precyzyjnymi wymiarami, co redukuje problemy montażowe i zwiększa niezawodność.

Złącza elektryczne, obudowy i obudowy silników Wymagają zarówno precyzji, jak i odporności na zużycie. Odlewanie ciśnieniowe w komorze zimnej umożliwia stosowanie stopów takich jak aluminium i miedź, które zapewniają dobrą przewodność i odporność na korozję.

Proces ten wspiera również produkcję wielkoseryjną części o stałej jakości. Jest to kluczowe dla sektorów takich jak dystrybucja energii, ciężki sprzęt i urządzenia do pozyskiwania energii odnawialnej, gdzie priorytetem jest długa żywotność i bezpieczeństwo.

Dobra konsumpcyjne i elektronika

Odlewanie ciśnieniowe w komorze zimnej jest szeroko stosowane w dobra konsumpcyjne gdzie liczy się zarówno wygląd, jak i trwałość. Przedmioty takie jak urządzenia kuchenne, obudowy elektronarzędzi i okucia meblowe często bazują na aluminiowych odlewach ciśnieniowych, zapewniających wytrzymałość i estetyczne wykończenie.

W elektronice producenci stosują ten proces w celu: obudowy telefonów komórkowych, zawiasy do laptopów i obudowy sprzętu audioCzęści te muszą być lekkie, ale jednocześnie wystarczająco wytrzymałe, aby chronić wrażliwe podzespoły.

Gładkie powierzchnie i precyzyjne detale, jakie można uzyskać dzięki odlewaniu ciśnieniowemu, redukują również etapy obróbki, co obniża koszty przy jednoczesnym zachowaniu wysokiej jakości wyglądu. Ta równowaga między funkcjonalnością a wzornictwem sprawia, że proces ten jest cenny na rynkach konsumenckich.

Często zadawane pytania

Jakie są główne zalety stosowania odlewania ciśnieniowego w komorze zimnej?

Proces ten pozwala na uzyskanie części o wysokiej dokładności wymiarowej i gładkiej powierzchni. Umożliwia on formowanie cienkich ścianek i skomplikowanych kształtów, co byłoby trudne do uzyskania przy użyciu innych metod produkcji.

Obsługuje również duże serie produkcyjne przy zachowaniu spójnej jakości, co czyni je wydajnym rozwiązaniem dla branż, które potrzebują dużych ilości części.

W jakich zastosowaniach najczęściej stosuje się odlewanie ciśnieniowe w komorze zimnej?

Producenci samochodów wykorzystują go do bloków silników, obudów skrzyń biegów i elementów konstrukcyjnych. Firmy lotnicze i kosmiczne wykorzystują go do produkcji lekkich, ale wytrzymałych komponentów.

Stosuje się go również w urządzeniach elektronicznych do obudów oraz w sprzęcie medycznym, gdzie wymagana jest precyzja i trwałość.

Jakie są ograniczenia odlewania ciśnieniowego w komorze zimnej?

Sprzęt ten wiąże się z wyższymi kosztami konfiguracji, ponieważ wymaga osobnego pieca. Proces może być również wolniejszy niż odlewanie w komorze gorącej ze względu na dodatkowy etap transportu ciekłego metalu.

Nie jest to rozwiązanie idealne do odlewania bardzo dużych części lub metali o niskiej temperaturze topnienia, które lepiej nadają się do odlewania w komorze gorącej.