Cosa sono la pressofusione e le finiture superficiali?

Pressofusione è un metodo diffuso per creare parti metalliche dettagliate e precise, comunemente utilizzato in vari settori.

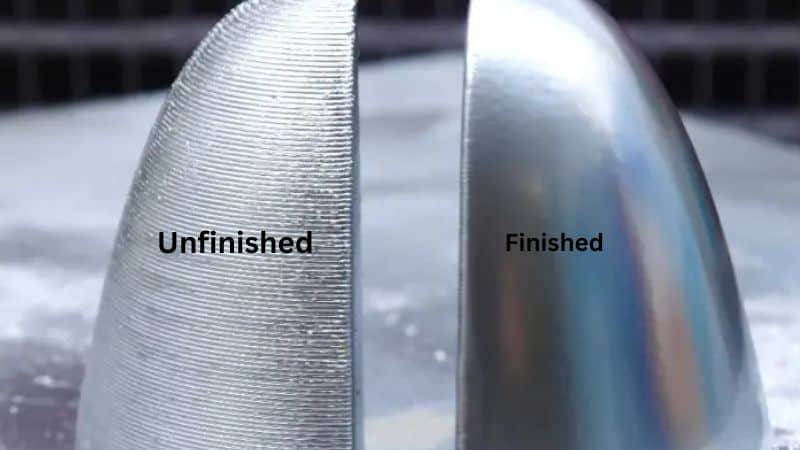

Dopo la pressofusione, entrano in gioco le finiture superficiali. La finitura superficiale è come un tocco finale che migliora la qualità e l'aspetto del metallo. Questo processo può darti un prodotto che ha un bell'aspetto e dura più a lungo.

Quando si tratta di finitura superficiale, hai diverse opzioni. Puoi aggiungere texture o lucidatura per rendere la superficie lucida. Ogni scelta inciderà sull'aspetto finale, sulla durata e sulle prestazioni delle tue parti pressofuse. Alcune di queste finiture offrono anche vantaggi aggiuntivi, come una migliore resistenza alla corrosione.

Perché le finiture superficiali sono fondamentali?

- Estetica:Una buona finitura significa un prodotto più attraente.

- Funzionalità: La giusta finitura può migliorare le prestazioni.

- Protezione: Le finiture spesso proteggono dall'usura.

Opzione comune di finitura superficiale nella pressofusione

Finitura meccanica

La finitura meccanica comprende metodi fisici che alterano la topografia superficiale delle parti pressofuse senza modificarne la composizione chimica. Questi processi mirano principalmente a migliorare la levigatezza superficiale e la precisione dimensionale e a preparare la superficie per i trattamenti successivi.

macinazione

La rettifica comporta l'uso di mole abrasive o nastri per rimuovere il materiale in eccesso dalla superficie pressofusa. Questo processo raggiunge un'elevata precisione e levigatezza, rendendolo ideale per componenti che richiedono tolleranze strette e una migliore qualità della superficie.

- Vantaggi:

- Elevata precisione dimensionale.

- Finitura superficiale liscia.

- Rimozione efficace delle irregolarità superficiali.

- Svantaggi:

- Elevato consumo energetico.

- Rischio di formazione di microfessure se non adeguatamente controllato.

Lucidatura

La lucidatura impiega materiali abrasivi per ottenere una finitura superficiale riflettente e ad alta lucentezza. È comunemente utilizzata per scopi estetici o quando si desidera ridurre l'attrito.

- Vantaggi:

- Aspetto visivo migliorato con finitura lucida.

- Miglioramento della lubrificazione superficiale.

- Rimozione di piccoli difetti superficiali.

- Svantaggi:

- Processo che richiede molto tempo.

- Non adatto a tutti i tipi di materiali pressofusi.

Sbavatura

La sbavatura rimuove i bordi taglienti e le sbavature risultanti dal processo di pressofusione. Garantisce sicurezza, migliora la funzionalità delle parti e prepara la superficie per un'ulteriore finitura.

- Vantaggi:

- Maggiore sicurezza grazie all'eliminazione degli spigoli vivi.

- Miglioramento della vestibilità e dell'assemblaggio delle parti.

- Prevenzione della corrosione mediante la rimozione dei detriti intrappolati.

- Svantaggi:

- Ulteriori fasi di lavorazione aumentano i tempi di produzione.

- Richiede operatori qualificati per garantire la coerenza.

Pallinatura

La granigliatura utilizza un flusso di particelle abrasive lanciate ad alta velocità per pulire e levigare le superfici pressofuse. Conferisce inoltre una consistenza uniforme, che può migliorare l'adesione dei rivestimenti successivi.

- Vantaggi:

- Pulizia efficace e preparazione delle superfici.

- Texture superficiale uniforme per una migliore adesione del rivestimento.

- Rimuove i contaminanti superficiali e l'ossidazione.

- Svantaggi:

- Può provocare stress superficiale se non opportunamente controllato.

- Richiede attrezzature specializzate e misure di sicurezza.

Finitura chimica

La finitura chimica comporta l'alterazione delle proprietà superficiali delle fusioni a pressione tramite reazioni chimiche. Questi processi sono essenziali per migliorare la resistenza alla corrosione, migliorare le proprietà di adesione e preparare le superfici per ulteriori trattamenti.

Anodizzazione

L'anodizzazione è un processo elettrochimico che ispessisce lo strato di ossido naturale sulle superfici di alluminio pressofuso, migliorando la resistenza alla corrosione e la durezza superficiale. Consente inoltre la tintura, offrendo un'ampia gamma di opzioni di colore.

- Vantaggi:

- Maggiore resistenza alla corrosione e all'usura.

- Maggiore durezza superficiale.

- Possibilità di incorporare colori decorativi.

- Svantaggi:

- Limitato a spessori specifici.

- Richiede un controllo preciso dei parametri di processo.

Rivestimenti di conversione chimica (CCC)

I processi CCC prevedono l'immersione di parti pressofuse in bagni chimici per formare uno strato protettivo. I tipi più comuni includono rivestimenti cromati e fosfatici, che migliorano la resistenza alla corrosione e l'adesione della vernice.

- Vantaggi:

- Maggiore protezione dalla corrosione.

- Migliore adesione di vernici e altri rivestimenti.

- Conveniente rispetto ad altri metodi.

- Svantaggi:

- Preoccupazioni ambientali, in particolare per quanto riguarda i rivestimenti a base di cromato.

- Miglioramento estetico limitato.

Passivazione

La passivazione è un trattamento chimico che rimuove il ferro libero e altri contaminanti dalla superficie, migliorando la resistenza alla corrosione. È comunemente utilizzato per parti pressofuse in acciaio inossidabile.

- Vantaggi:

- Maggiore resistenza alla corrosione.

- Impatto minimo sulle tolleranze dimensionali.

- Sono disponibili opzioni ecosostenibili.

- Svantaggi:

- Limitato ai materiali che formano uno strato protettivo di ossido.

- Richiede la corretta manipolazione dei prodotti chimici.

Finitura termica

La finitura termica comporta l'applicazione di calore per modificare la microstruttura e le caratteristiche superficiali delle parti pressofuse. Questi trattamenti migliorano le proprietà meccaniche, la distribuzione delle sollecitazioni e l'integrità superficiale.

Trattamento termico

I processi di trattamento termico, quali ricottura, tempra e rinvenimento, vengono utilizzati per alleviare le sollecitazioni interne, aumentare la duttilità e migliorare la resistenza meccanica.

- Vantaggi:

- Proprietà meccaniche migliorate.

- Stabilità dimensionale migliorata.

- Sollievo dalle tensioni residue derivanti dal processo di pressofusione.

- Svantaggi:

- Richiede un controllo preciso della temperatura.

- Rischio di ossidazione superficiale se non gestito correttamente.

Tempra

La tempra consiste nel riscaldare nuovamente i pezzi pressofusi a una temperatura specifica e poi raffreddarli per ottenere le proprietà meccaniche desiderate senza compromettere l'integrità della superficie.

- Vantaggi:

- Equilibra durezza e tenacità.

- Riduce la fragilità.

- Migliora la durata complessiva.

- Svantaggi:

- Ulteriori fasi di lavorazione aumentano i tempi di produzione.

- Richiede un attento monitoraggio per evitare sovratemperature.

Rivestimenti e Vernici

L'applicazione di rivestimenti e vernici è un metodo diffuso per ottenere miglioramenti sia estetici che funzionali su fusioni a pressione. Questi trattamenti superficiali forniscono colore, protezione e proprietà specializzate su misura per applicazioni specifiche.

Verniciatura a polvere

La verniciatura a polvere prevede l'applicazione di una vernice asciutta e in polvere sulla superficie pressofusa, che viene poi polimerizzata a caldo per formare una finitura durevole. Offre un'eccellente protezione contro corrosione, scheggiature e scolorimento.

- Vantaggi:

- Ampia gamma di opzioni di colori e finiture.

- Durata superiore e resistenza ai fattori ambientali.

- Spreco minimo rispetto alle vernici liquide.

- Svantaggi:

- Richiede attrezzature specializzate per l'applicazione e la polimerizzazione.

- Limitato alle superfici conduttive o che possono essere rese conduttive.

Pittura liquida

La verniciatura a liquido prevede la spruzzatura o l'immersione di parti pressofuse in vernice liquida, seguita da essiccazione o polimerizzazione. Fornisce finiture versatili e di alta qualità adatte a vari ambienti.

- Vantaggi:

- Elevato livello di dettaglio e profondità del colore.

- Flessibilità nelle tecniche applicative.

- Può essere applicato su superfici non conduttive.

- Svantaggi:

- Maggiore impatto ambientale dovuto alle emissioni di solventi.

- Possibilità di colature, gocciolamenti o copertura non uniforme se non applicata correttamente.

Rivestimento elettrolitico (E-Coating)

L'E-coating è un processo elettrochimico in cui le parti pressofuse vengono immerse in un serbatoio contenente particelle di vernice e viene applicata una corrente elettrica. La vernice viene depositata uniformemente sulla superficie, garantendo una copertura completa, comprese le geometrie complesse.

- Vantaggi:

- Rivestimento uniforme e omogeneo.

- Eccellente protezione dalla corrosione.

- Efficiente per produzioni ad alto volume.

- Svantaggi:

- Opzioni di colore limitate rispetto ad altri metodi di pittura.

- Richiede un attento controllo dei parametri di processo.

Galvanotecnica

La galvanizzazione comporta il deposito di un sottile strato di metallo sulla superficie pressofusa tramite un processo elettrochimico. Questa tecnica migliora le proprietà superficiali come conduttività, resistenza alla corrosione e appeal estetico.

Zincatura

La zincatura fornisce una protezione sacrificale contro la corrosione, rendendola ideale per applicazioni in ambienti esterni o difficili. Migliora inoltre la durezza superficiale e la resistenza all'usura.

- Vantaggi:

- Efficace protezione contro la corrosione.

- Conveniente rispetto ad altre opzioni di placcatura.

- Migliora la durabilità della superficie.

- Svantaggi:

- Appeal estetico limitato.

- Lo zinco può risultare fragile se applicato in uno strato troppo spesso.

Placcatura in nichel

La nichelatura offre una resistenza alla corrosione superiore e crea una finitura liscia e lucida. È comunemente utilizzata in applicazioni che richiedono elevata durevolezza e qualità estetica.

- Vantaggi:

- Eccellente resistenza alla corrosione e all'usura.

- Attraente finitura metallica.

- Elevata durezza e durevolezza.

- Svantaggi:

- Costo più elevato rispetto alla zincatura.

- Richiede un controllo preciso per evitare difetti superficiali.

Cromatura

La cromatura fornisce una finitura a specchio con durezza eccezionale e resistenza all'ossidazione. Viene spesso utilizzata per scopi decorativi e per migliorare la resistenza all'usura.

- Vantaggi:

- Durezza e durata superiori.

- Altamente riflettente ed esteticamente gradevole.

- Eccellente resistenza alla corrosione.

- Svantaggi:

- Costoso rispetto ad altre opzioni di placcatura.

- Preoccupazioni per l'ambiente e la salute dovute alle sostanze chimiche pericolose utilizzate nel processo.

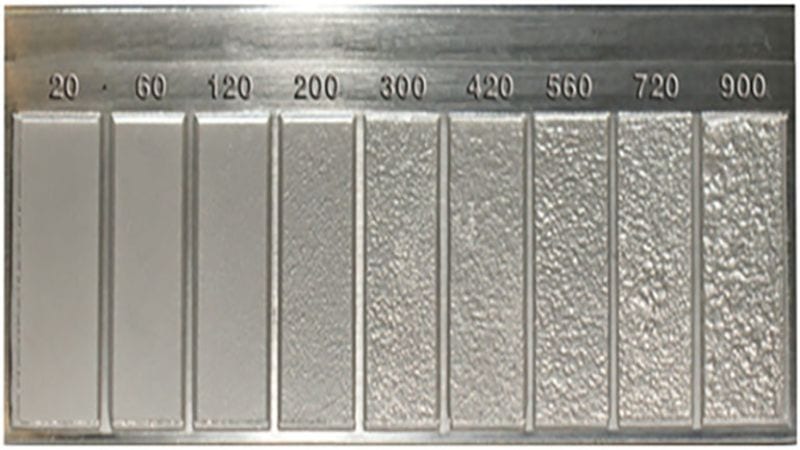

Quali sono i gradi di finitura superficiale

Le finiture superficiali della pressofusione vengono sistematicamente classificate in diversi gradi, ognuno dei quali soddisfa esigenze specifiche in base all'applicazione prevista e alle proprietà desiderate del prodotto finale.

Grado di utilità è il livello più elementare, che fornisce una protezione fondamentale contro la corrosione e l'usura. Questo grado è in genere applicato a componenti o parti interne non visibili nell'assemblaggio finale, dove la preoccupazione principale è la funzionalità piuttosto che l'aspetto.

Grado commerciale raggiunge un equilibrio tra estetica e funzionalità, offrendo un livello moderato di protezione della superficie mantenendo un aspetto presentabile. Questo grado è ideale per prodotti destinati a mercati commerciali in cui sia l'economicità che l'aspetto visivo sono importanti.

Grado di consumo si concentra maggiormente sul miglioramento dell'attrattiva visiva del prodotto. Spesso include finiture decorative che migliorano l'aspetto generale, rendendolo particolarmente adatto per l'elettronica di consumo e gli elettrodomestici, dove l'aspetto è tanto critico quanto le prestazioni.

Al culmine c'è Grado superiore, che incarna gli standard più elevati di finitura superficiale. Questo grado è riservato ai settori che richiedono eccezionale durevolezza, resistenza alla trazione e composizione precisa del materiale, come i settori automobilistico e aerospaziale.

Le finiture di qualità superiore garantiscono che i componenti possano resistere a condizioni e sollecitazioni estreme senza comprometterne l'integrità strutturale.

Diverse classi di finitura con standard specifici

Oltre alla classificazione, le finiture superficiali della pressofusione sono ulteriormente classificate in classi distinte, ciascuna delle quali aderisce a standard specifici che soddisfano diverse esigenze applicative:

- Finisci la classe 1: Caratterizzata da una superficie altamente lucida, questa classe è perfetta per applicazioni decorative o rivolte al consumatore in cui si desidera un aspetto lucido e attraente. È comunemente utilizzata in prodotti in cui la finitura superficiale contribuisce in modo significativo all'attrattiva del prodotto sul mercato.

- Finisci la classe 2: Offrendo una finitura opaca o semi-lucida, questa classe offre versatilità sia per i componenti visibili che per quelli interni. La lucentezza soffusa aiuta a ridurre l'abbagliamento e può anche nascondere piccole imperfezioni superficiali, rendendolo adatto a un'ampia gamma di applicazioni in cui sia l'estetica che la praticità sono importanti.

- Finisci la classe 3: Questa classe comprende rivestimenti o trattamenti specializzati volti a migliorare proprietà specifiche come la conduttività elettrica o la resistenza all'usura. È tipicamente impiegato in macchinari e attrezzature industriali in cui sono richieste metriche di prestazioni migliorate come una maggiore durata o una migliore dissipazione del calore.

Standard industriali specifici per la finitura superficiale nella pressofusione?

Esistono standard industriali per le finiture superficiali della pressofusione che garantiscono la coerenza e la qualità delle parti. Standard come quelli dell'American Society for Testing and Materials (ASTM) offrono linee guida per livelli accettabili di finitura superficiale. Questi standard ti aiutano ad assicurarti che le tue parti soddisfino i requisiti estetici e prestazionali previsti per l'uso previsto.

Gli standard principali includono:

- Norma ISO 1302:Specifica gli standard per la rugosità e la consistenza della superficie.

- ASTM B633:Copre le specifiche per l'ossidazione anodica dell'alluminio.

- Standard SAE:Definire i requisiti per le finiture di qualità automobilistica, garantendo le prestazioni in tutte le condizioni operative del veicolo.

Lavorare con Moldie Casting

Scegliere il partner giusto per le tue esigenze di pressofusione è fondamentale. Fusione di Moldie si distingue come scelta di prim'ordine nel settore, offrendo un mix di competenza, qualità e servizi incentrati sul cliente che garantiscono l'esecuzione dei vostri progetti dall'inizio alla fine.

Che tu stia intraprendendo un nuovo progetto o cercando di migliorare i tuoi processi di produzione esistenti, Moldie Casting fornisce la qualità, l'affidabilità e il supporto di cui hai bisogno per raggiungere i tuoi obiettivi. Visita il nostro sito web per saperne di più sui loro servizi.

Domande frequenti

Quali fattori contribuiscono alla qualità delle finiture superficiali della pressofusione?

La qualità della finitura superficiale dei tuoi pezzi pressofusi dipende da diversi fattori, come il design dello stampo, il tipo di metallo utilizzato, le condizioni del processo di fusione e il livello di post-elaborazione. La levigatezza della superficie dello stampo influenza direttamente la finitura del prodotto finale e anche materiali diversi possono influenzare il risultato. Un attento controllo del processo di fusione, tra cui temperatura e pressione, aiuta a prevenire difetti che possono rovinare la superficie.

Come si può misurare la rugosità superficiale nei prodotti pressofusi?

È possibile misurare la rugosità superficiale dei prodotti pressofusi utilizzando un misuratore di rugosità, che fornisce letture su vari parametri di rugosità. I parametri comuni includono Ra, che sta per Roughness Average, e misura l'altezza media dalla valle più bassa al picco più alto su una data lunghezza. Ciò fornisce un valore numerico che indica la levigatezza della superficie del pezzo.

In che modo la pressofusione influisce sulla rugosità superficiale complessiva?

La pressofusione ad alta pressione può portare a una migliore levigatezza superficiale grazie al rapido riempimento e solidificazione del metallo fuso ad alta pressione. Ciò si traduce in una fusione a grana fine con una superficie più liscia rispetto ai processi più lenti o a pressione più bassa. Tuttavia, è fondamentale gestire il processo con attenzione per evitare di introdurre nuovi difetti superficiali.

La finitura superficiale dei pezzi pressofusi può essere paragonata a quella dei pezzi fusi in sabbia?

Sì, puoi confrontare la finitura superficiale delle parti pressofuse con quella delle parti fuse in sabbia. In genere, la pressofusione offre una finitura più liscia e uniforme rispetto alla fusione in sabbia. La qualità superficiale della fusione in sabbia tende a essere più ruvida a causa della granularità degli stampi in sabbia. La pressofusione richiede in genere meno lavoro di finitura superficiale rispetto alla fusione in sabbia per ottenere un livello di levigatezza simile.