Kuumakammiovalu on valumenetelmä, jossa sula metalli ruiskutetaan suoraan muottiin sisäänrakennetun kammion avulla, mikä tekee siitä ihanteellisen menetelmän matalamman sulamispisteen omaaville seoksille.

Prosessin toiminnan, siinä käytettyjen materiaalien ja kylmäkammiovalun erojen ymmärtäminen antaa selkeän kuvan siitä, miksi sitä käytetään edelleen niin laajalti. Sen sovellusten ja koneenosien tutkiminen osoittaa myös, miten tämä menetelmä muokkaa edelleen teollista tuotantoa.

Yleiskatsaus kuumakammiopainevaluprosessiin

Kuuma kammio painevalu on valmistusprosessi, jossa paineistettua sulaa metallia ruiskutetaan muottiin tarkkojen osien valmistamiseksi. Se sopii parhaiten metalleille, joilla on alhainen sulamispiste, ja sitä arvostetaan nopeuden, tarkkuuden ja tasaisen pinnanlaadun vuoksi.

Mikä on kuumakammiovalu?

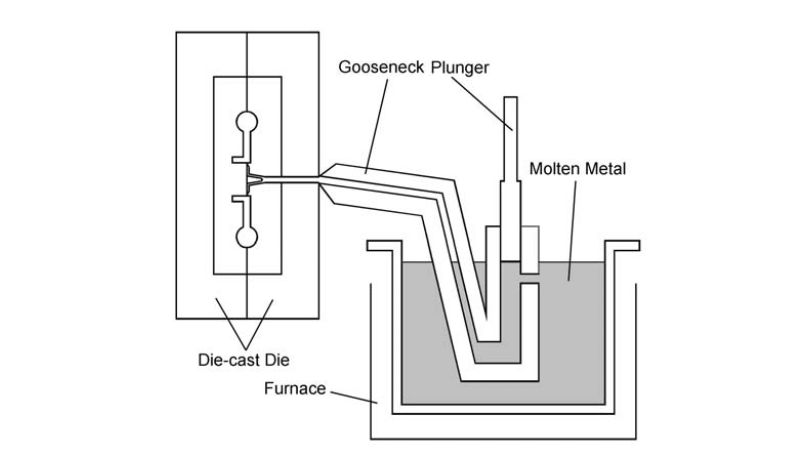

Kuumakammiovalu on prosessi, jossa ruiskutusjärjestelmä sijoitetaan suoraan sulaa metallia sisältävään uuniin. Mäntä puristaa nestemäisen metallin suuttimen läpi teräsmuottiin, jossa se jähmettyy haluttuun muotoon. Tämä menetelmä toimii hyvin metalliseoksille, kuten sinkki-, magnesium- ja lyijypohjaisille materiaaleille. Nämä metallit sulavat nopeasti ja virtaavat helposti, mikä tekee prosessista nopean ja tehokkaan.

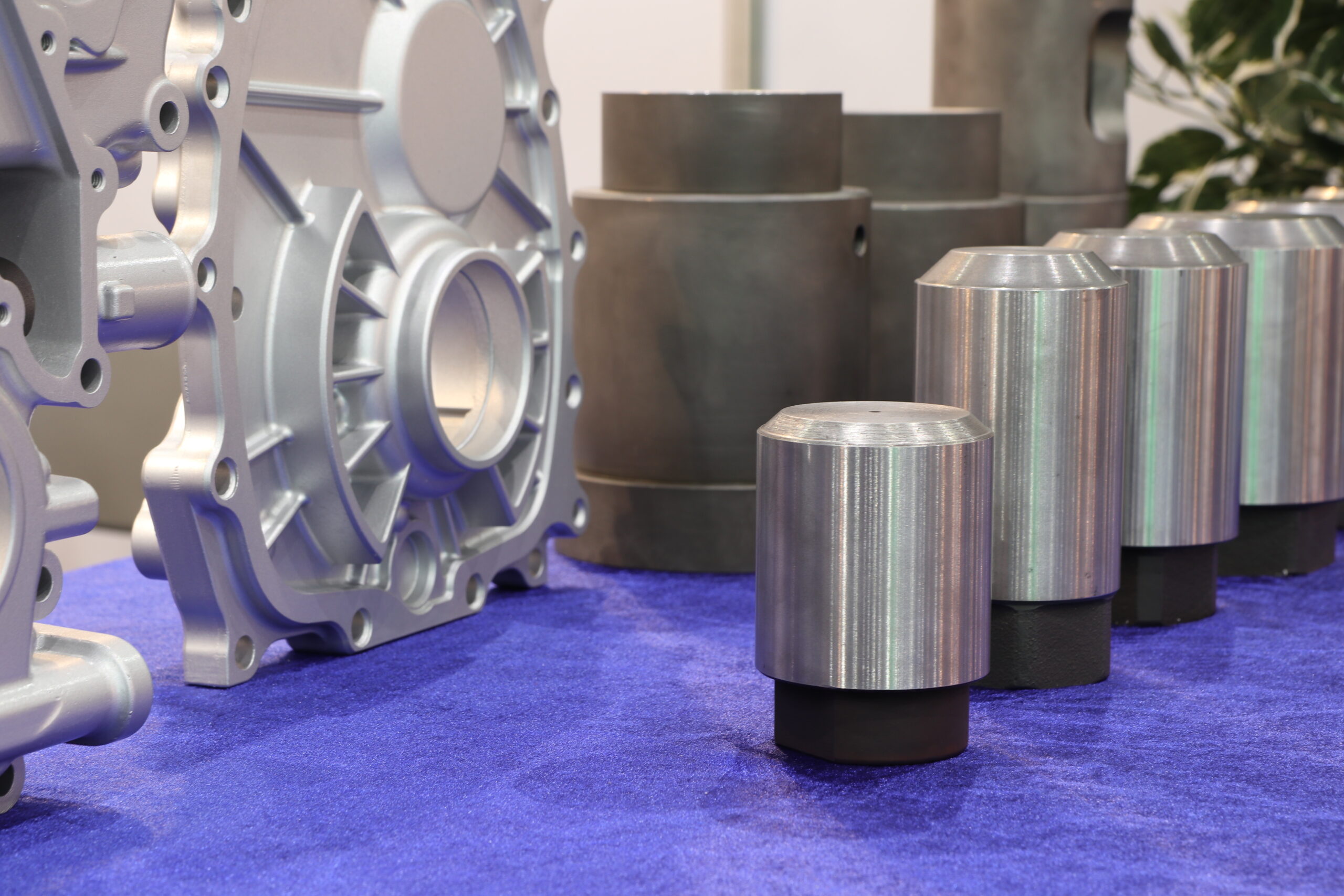

Käytännössä valmistajat käyttävät kuumakammiokoneita pienille ja keskikokoisille osille, jotka vaativat hienoja yksityiskohtia ja sileitä pintoja, kuten autonosille, laitekoteloille ja elektronisille liittimille.

Kuumakammiovalujen tärkeimmät edut

Vaikka kuumakammiovalu on perinteisempi vaihtoehto kuin kylmäkammiovalu, se on edelleen vakiintunut valumenetelmä. Tällä prosessilla on useita etuja, jotka tekevät siitä suositun massatuotannossa, jossa vakaa suorituskyky on menestyksen avain.

Yksi tärkeimmistä eduista on nopeusRuiskutusjärjestelmän ja sulan metallin välinen suora yhteys lyhentää käsittelyaikaa, mikä johtaa nopeampiin sykleihin.

Toinen etu on tarkkuuttaKorkeapaineruiskutus täyttää muotin kokonaan, mikä luo korkealaatuisia osia, joilla on tarkat toleranssit ja erinomainen pinnanlaatu. Tämä vähentää toissijaisen koneistuksen tarvetta.

Kuumakammiopainevalu on myös kustannustehokas suurille sarjoille. Uudelleenkäytettävät muotit ja nopeat syklit alentavat osakohtaisia kustannuksia. Lisäksi prosessi mahdollistaa ohuiden seinien ja monimutkaisten muotojen valmistuksen, mikä auttaa vähentämään materiaalin käyttöä.

Menetelmä tarjoaa myös johdonmukaisuusJokainen tuotettu osa on lähes identtinen, mikä on kriittistä teollisuudenaloilla, jotka vaativat keskenään vaihdettavia komponentteja.

Kuumakammiovalujen rajoitukset

Vahvuuksistaan huolimatta kuumakammiopainevalulla on tiettyjä rajoituksia. Merkittävin on materiaalivalinnan rajoitus. Vain metalleja, joilla on alhainen sulamispiste, kuten sinkki ja magnesium, voidaan käyttää. Korkeamman sulamispisteen omaavia seoksia, kuten alumiinia, ei voida valaa tällä menetelmällä.

Myös työkalukustannukset voivat olla korkeat. Vaikka muotit ovat kestäviä, ne vaativat merkittäviä alkuinvestointeja, mikä ei välttämättä ole käytännöllistä pienissä tuotantoerissä.

Kappaleen koko on toinen rajoitus. Kuumakammiokoneet sopivat paremmin pienemmille komponenteille, eikä suurten tai raskaiden osien valmistus ole tehokasta tällä prosessilla.

Lopuksi, vaikka pinnanlaatu on yleensä hyvä, jotkin osat saattavat silti vaatia pieniä viimeistelytoimenpiteitä valun aikana syntyneiden väljentymien tai terävien reunojen poistamiseksi.

Kuumakammiovalukoneiden keskeiset komponentit

Kuumakammiopainevalukone perustuu useisiin integroituihin osiin, jotka toimivat yhdessä ruiskuttaakseen sulaa metallia muottiin nopeasti ja tarkasti. Jokaisella komponentilla on erityinen rooli lämpötilan, paineen ja metallin virtauksen säätelyssä tasalaatuisten valujen tuottamiseksi.

Kuuma kammio ja uuni

Kuuma kammio pitää sulan metallin ja pitää sen lämpötilan vakaana valua varten. Se on suoraan kiinnitetty uuniin, joka sulattaa seoksen ja pitää sen nestemäisessä muodossa. Tämä rakenne vähentää käsittelyvaiheita ja lyhentää sykliaikoja verrattuna ulkoisiin sulatusjärjestelmiin.

Uuni on yleensä rakennettu painevalukoneeseen. Se on vuorattu kuumuutta kestävällä materiaalilla kestämään jatkuvaa altistumista sulalle sinkille, magnesiumille tai muille alhaisen sulamispisteen omaaville seoksille.

Tämän järjestelyn keskeinen etu on, että sula metalli on aina saatavilla koneen sisällä. Tämä mahdollistaa nopeammat ruiskutussyklit ja vähentää kontaminaatio- tai lämpötilahäviöriskiä siirron aikana.

Mäntä ja joutsenkaulamekanismi

Mäntä ja joutsenkaulamekanismi syöttävät sulaa metallia kuumasta kammiosta muottipesään. Joutsenkaula on putkenmuotoinen kanava, joka yhdistää kuuman kammion muottiin. Se on upotettu sulaan metalliin, mikä varmistaa suoran syötön.

Mäntä toimii joutsenkaulan sisällä. Aktivoituna se työntää sulaa metallia ylöspäin suuttimen läpi kontrolloidun paineen alaisena. Tämän toiminnan on oltava tarkkaa, jotta vältetään viat, kuten ilmataskujen muodostuminen tai epätäydellinen täyttö.

Eri seokset saattavat vaatia männän nopeuden ja paineen säätöä. Esimerkiksi sinkki tarvitsee usein suurempia ruiskutusnopeuksia, jotta metalli täyttää muotin ohuet osat jähmettymättä liian aikaisin.

Die ja Die Cavity

Muotti on karkaistusta teräksestä valmistettu muotti, joka muotoilee lopullisen osan. Se koostuu kahdesta puoliskosta: kiinteästä muotin puoliskosta, joka on kiinnitetty valukoneeseen, ja liikkuvasta muotin puoliskosta, joka avautuu ja sulkeutuu kunkin syklin aikana.

Muottiontelo on muotin sisällä oleva ontto tila, joka määrittää valukappaleen geometrian. Se on suunniteltava huolellisesti ottaen huomioon kutistuminen, virtausreitit ja poistotarpeet.

Jäähdytyskanavat on usein rakennettu siruun säätele lämpötilaa ja jähmettymisnopeudet. Asianmukainen jäähdytys estää vikoja, kuten vääntymistä tai pinnan epätasaisuuksia, ja pidentää muotin käyttöikää suurtuotannossa.

Kuumakammiovaluprosessi

Tässä prosessissa käytetään integroitua uunia ja ruiskutusjärjestelmää sulaa metallia suoraan koneen sisällä. Se perustuu kontrolloituun paineeseen, joka täyttää muotin nopeasti ja tuottaa osia, joilla on tasainen muoto, sileät pinnat ja lyhyet sykliajat.

Vaiheittainen prosessi

Kuumakammiopainevaluprosessi alkaa sulan metallin varastoinnilla kiinnitettyyn uuniin. Uuni pitää metallin vakaassa lämpötilassa valmiina ruiskutusta varten.

”Joosenkaulamekanismi” vetää sulan metallin sylinteriin. Täytön jälkeen mäntä työntää metallin suuttimen läpi sylinteriin. muotin ontelo.

Karkaistusta teräksestä valmistettu muotti muotoilee sulaa metallia sen virratessa sisään. Kun ontelo on täytetty, metalli alkaa jäähtyä ja kovettua muotissa.

Kun jähmettyminen saavuttaa vakaan tilan, muotti avautuu. Työntötapit työntävät valmiin valukappaleen ulos muotista. Sykli käynnistyy sitten uudelleen ja prosessi toistuu seuraavan osan kohdalla.

Paineen ja jähmettymisen rooli

Paineella on keskeinen rooli sen varmistamisessa, että sula metalli täyttää koko muotin. Ilman riittävää voimaa metalli ei saavuta ohuita seinämiä tai pieniä ominaisuuksia.

Tyypilliset ruiskutuspaineet vaihtelevat välillä 1 500–4 500 psi riippuen seoksesta ja osan koosta. Tämä paine estää ilmataskujen muodostumisen ja parantaa pinnanlaatua.

Jähmettyminen tapahtuu metallin ollessa paineen alaisena. Tämä vähentää kutistumista ja vahvistaa lopullista valukappaletta. Tasainen jäähdytys on tärkeää, koska epätasainen jähmettyminen voi aiheuttaa vikoja, kuten vääntymistä tai huokoisuutta.

Suulakkeessa on usein jäähdytyskanavia, joilla säädetään metallin jähmettymisnopeutta. Tämä paineen ja jäähdytyksen välinen tasapaino varmistaa, että valukappale täyttää mitta- ja mekaaniset vaatimukset.

Sykliajat ja tehokkuus

Yksi kuumakammiovalun tärkeimmistä eduista on sen lyhyt sykliaika. Koska uuni on sisäänrakennettu koneeseen, sulaa metallia on aina saatavilla seuraavaa ruiskutusta varten.

Tyypilliset kestot vaihtelevat 15–60 sekuntiariippuen osan monimutkaisuudesta ja koosta. Tämä tekee prosessista sopivan pienten ja keskisuurten osien suurtuotantoon.

Tehokkuus tulee myös vähentyneestä käsittelystä. Käyttäjän ei tarvitse siirtää sulaa metallia koneiden välillä, mikä vähentää energiankulutusta ja parantaa turvallisuutta.

Prosessi toimii parhaiten matalan sulamispisteen omaavien metalliseosten, kuten sinkin, tinan ja magnesiumin, kanssa. Nämä seokset mahdollistavat nopeammat syklit, koska ne lämpenevät ja jäähtyvät nopeammin kuin korkean sulamispisteen omaavat metallit.

Sovellukset ja teollisuuskäytöt

Kuumakammiovalu tukee tarkkojen metallikomponenttien tuotantoa, joissa nopeus, tasaisuus ja sileä pinnanlaatu ovat tärkeitä. Se on tehokkainta seosten kanssa, joilla on alhaisemmat sulamispisteet, minkä vuoksi se on yleinen valinta teollisuudenaloilla, jotka vaativat suuria määriä valmistusta ja luotettavaa mittatarkkuutta.

Autoteollisuuden komponentit

Autoteollisuudessa käytetään kuumakammiovalua pienten ja keskisuurten osien valmistukseen sinkki- ja magnesiumseoksista. Nämä metallit mahdollistavat ohuiden seinämien ja monimutkaisten muotojen valmistuksen, jotka pysyvät vahvoina mutta kevyinä.

Yhteisiä osia ovat mm. kaasuttimen kotelot, vaihteistokotelot, kiinnikkeet ja moottorin osatNämä osat hyötyvät prosessin kyvystä ylläpitää tarkkoja toleransseja, mikä tukee asianmukaista sopivuutta ja toimintaa tehokkaissa järjestelmissä.

Saavutettu sileä pintakäsittely vähentää toissijaisen koneistuksen tarvetta. Tämä alentaa kustannuksia ja pitää samalla tuotantonopeuden korkeana. Koska autoteollisuudessa vaaditaan sekä tarkkuutta että kestävyyttä, kuumakammiovalu tarjoaa tehokkaan tasapainon laadun ja tuotoksen välillä.

Kulutuselektroniikka ja sähkökotelot

Elektroniikkavalmistajat luottavat kuumakammiopainevaluun kompaktit kotelot ja kotelot. Sinkkiseoksia käytetään usein, koska ne tarjoavat lujuutta samalla, kun ne mahdollistavat ohuet seinät ja hienot yksityiskohdat.

Esimerkkejä ovat älypuhelinten rungot, kannettavien saranat, liittimet ja suojakotelotNäiden osien on oltava mittatarkkoja, jotta ne sopivat herkkiin elektronisiin kokoonpanoihin ilman rakoja tai kohdistusvirheitä.

Prosessi varmistaa myös puhtaan pinnan, mikä on tärkeää sekä toiminnan että ulkonäön kannalta. Sähkökotelot, kuten kytkinkotelot ja pienet moottorin osat, hyötyvät materiaalin kyvystä kestää kulumista ja suojata häiriöitä.

Muut teolliset sovellukset

Autoteollisuuden ja elektroniikan lisäksi kuumakammiovalu tukee teollisuudenaloja, jotka tarvitsevat kestäviä, alhaisen sulamispisteen omaavia metallikomponentteja laajamittaisesti. Laitteistotuotteet, kuten ovenkahvat, lukot ja kodinkoneiden osat niitä valmistetaan usein tällä tavalla prosessin tehokkuuden vuoksi.

Lääkinnällisiä laitteita käytetään myös sinkkivaletut osat kuten pumppukotelot ja tarkkuusliittimet. Näiden luotettava suorituskyky edellyttää yhdenmukaista mittatarkkuutta.

Instrumentointi- ja konetekniikassa menetelmällä valmistetaan hammaspyöriä, vipuja ja koteloita, joissa toistettavuus ja sileät pinnat vähentävät lisäkäsittelyn tarvetta. Tämä tekee siitä käytännöllisen valinnan valmistajille, jotka etsivät sekä kustannusten hallintaa että luotettavia tuloksia.

Usein kysytyt kysymykset

Mitä metalleja tyypillisesti käsitellään kuumakammiovalukoneissa?

Tätä menetelmää käytetään yleisesti sinkille, magnesiumille ja muille alhaisen sulamispisteen omaaville seoksille. Nämä metallit virtaavat helposti muotteihin ja jähmettyvät nopeasti, mikä tekee niistä sopivia prosessiin. Alumiini- ja kupariseoksia vältetään yleensä niiden korkeampien sulamispisteiden vuoksi.

Voidaanko kuumakammiovalua käyttää korkean sulamispisteen omaaville metalleille?

Ei, se ei sovellu korkean sulamispisteen omaaville metalleille, kuten alumiinille, messingille tai teräkselle. Jatkuva kosketus ruiskutusjärjestelmän ja sulan metallin välillä vahingoittaisi laitteita näissä lämpötiloissa. Kylmäkammiovalu on suositeltava menetelmä tällaisille materiaaleille.

Mitkä ovat yleisimmät kuumakammiopainevaluun liittyvät viat?

Tyypillisiä vikoja ovat huokoisuus, kylmäsulut ja pintatahrat. Nämä ongelmat johtuvat usein loukkuun jääneestä ilmasta, epätäydellisestä täytöstä tai virheellisestä lämpötilan säädöstä. Huolellinen prosessinvalvonta auttaa vähentämään näiden ongelmien esiintymistä.