La fundición a presión en cámara fría desempeña un papel fundamental en la fabricación moderna, ya que permite moldear piezas resistentes y precisas a partir de metales con altos puntos de fusión. Es un proceso en el que el metal fundido se inyecta a alta presión en un molde para crear componentes complejos y duraderos. Este método se utiliza ampliamente en industrias que exigen precisión, eficiencia y rendimiento confiable.

Al explorar cómo funciona el proceso de fabricación, qué materiales utiliza y dónde se aplica, se comprende por qué los fabricantes confían en la fundición a presión en cámara fría para piezas que deben cumplir con estándares exigentes. Las siguientes secciones explicarán el proceso en detalle, lo compararán con la fundición a presión en cámara caliente y destacarán sus aplicaciones.

¿Qué es la fundición a presión en cámara fría?

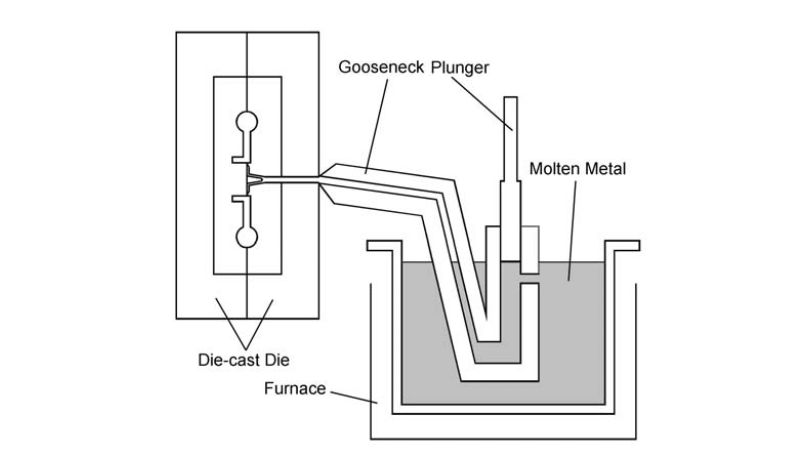

La fundición a presión en cámara fría es un proceso de fundición de metales que se utiliza para trabajar con aleaciones con puntos de fusión altos, como el aluminio, el cobre y el magnesio. Se basa en un horno de fusión independiente y un sistema de inyección externo para formar piezas precisas y duraderas. presión alta.

La fundición a presión en cámara fría es un método en el que el metal fundido se transfiere desde un horno a un horno separado. cámara de inyecciónLuego, un émbolo fuerza el metal fundido hacia una matriz de acero bajo alta presión.

Este proceso se diferencia de la fundición a presión en cámara caliente porque el sistema de inyección no está sumergido en metal fundido. Al mantener el horno de fusión y el sistema de inyección separados, los fabricantes pueden utilizar metales que, de otro modo, corroerían o desgastarían los equipos de la cámara caliente. Esto convierte a la fundición a presión en cámara fría en la opción preferida para aleaciones de aluminio y cobre.

Se utiliza ampliamente en industrias que requieren piezas resistentes, ligeras y complejas. Las carcasas de motores de automóviles, los componentes aeroespaciales y las carcasas electrónicas son ejemplos comunes. El proceso es apreciado por producir piezas consistentes con superficies lisas y dimensiones precisas.

Pasos del proceso de fundición a presión en cámara fría

La fundición a presión en cámara fría se basa en una secuencia de pasos controlados que garantizan la precisión en la formación de la pieza. Cada etapa, desde la preparación del molde hasta la expulsión de la pieza solidificada, afecta la calidad, la resistencia y la precisión finales de la fundición.

Preparación del molde

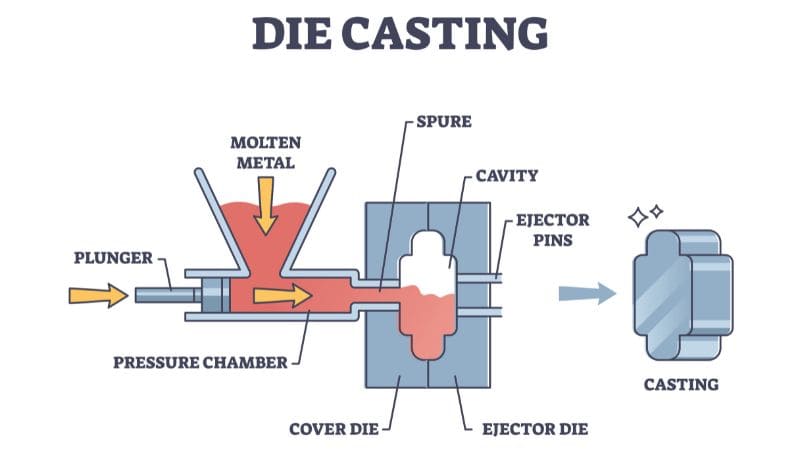

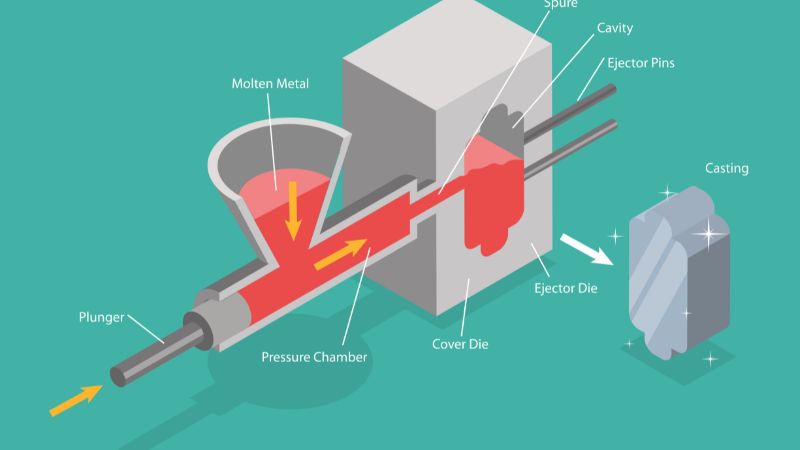

El proceso comienza con la preparación del troquel, que consta de dos mitades que forman la cavidad del moldeEstas mitades deben limpiarse y recubrirse con un agente desmoldante para evitar que se peguen y reducir el desgaste.

La temperatura adecuada del molde es importante. Calentar la matriz antes de la fundición ayuda a reducir defectos como cierres fríos o llenado incompleto. También mejora el flujo del metal dentro de la cavidad.

Sujetar las mitades del molde con fuerza garantiza que no se escape metal durante la inyección. El sistema de sujeción debe sujetar firmemente el molde para soportar la presión generada por el émbolo.

Fusión y transferencia de metales

En la fundición a presión en cámara fría, se suelen utilizar metales con puntos de fusión altos, como el aluminio, el latón y el cobre. El metal se funde primero en un horno separado de la máquina de fundición. Una vez fundido, se vierte cuidadosamente en la cámara de inyección.

La cantidad de metal fundido transferido debe coincidir con el tamaño de la cavidad. Un exceso de metal puede causar rebabas, mientras que una cantidad insuficiente puede resultar en un llenado incompleto. Una medición cuidadosa garantiza la consistencia entre ciclos.

Inyección y llenado

El émbolo desempeña un papel fundamental en esta etapa. Tras introducir el metal fundido en la cámara de inyección, este lo impulsa hacia adelante a alta presión.

La presión de inyección debe ser lo suficientemente fuerte como para forzar el metal a penetrar en toda la cavidad del molde, incluyendo las paredes delgadas y los detalles finos. La velocidad y la fuerza del émbolo se controlan para evitar turbulencias que podrían atrapar aire o causar porosidad.

La cámara de inyección y el sistema de compuertas guían el metal fundido hacia la cavidad del molde. El diseño adecuado de estas vías garantiza un flujo fluido y reduce el riesgo de defectos.

Esta etapa finaliza una vez que la cavidad está completamente llena y el metal comienza a solidificarse bajo presión.

Enfriamiento, expulsión y acabado

Tras llenarse la cavidad, el metal fundido se enfría y solidifica dentro del molde. El tiempo de enfriamiento depende del espesor, el tamaño y la aleación elegida de la pieza. Mantener la presión durante el enfriamiento ayuda a reducir la contracción y mejora la precisión dimensional.

Una vez solidificada, las mitades del molde se abren y los expulsores expulsan la pieza fundida. El sistema de expulsión debe liberar la pieza sin dañar su superficie ni su forma.

Tras la expulsión, se realizan pasos de posprocesamiento. Estos pueden incluir el recorte del material sobrante, la eliminación de rebabas o el mecanizado de superficies para lograr tolerancias más ajustadas. Algunas piezas fundidas también se someten a tratamiento térmico o acabado superficial para cumplir requisitos específicos.

Al final de esta etapa, la pieza fundida está lista para su inspección y su posterior uso en la producción.

Materiales utilizados en la fundición a presión en cámara fría

La fundición a presión en cámara fría se basa en metales que soportan altas temperaturas y mantienen su resistencia en condiciones exigentes. Estos materiales se seleccionan por su punto de fusión, durabilidad, resistencia a la corrosión y capacidad para producir piezas precisas y duraderas.

Metales de alto punto de fusión

Las máquinas de cámara fría están diseñadas para metales no ferrosos con puntos de fusión más altos que los sistemas de cámara caliente. Algunos ejemplos incluyen aleaciones de aluminio, aleaciones de cobre, magnesio, y ciertos aleaciones de zinc con alto contenido de aluminio.

Ventajas clave de los metales de alto punto de fusión en la fundición a presión:

- Mayor resistencia y dureza en comparación con los metales de bajo punto de fusión.

- Resistencia al desgaste y a la deformación a temperaturas elevadas.

- Idoneidad para piezas estructurales y portantes

Industrias como equipos automotrices, aeroespaciales e industriales A menudo se recurre a estos materiales porque equilibran resistencia y precisión. Su capacidad para producir formas complejas con una calidad constante los hace esenciales para aplicaciones exigentes.

Aleaciones de aluminio

Fundición a presión de aluminio Es el uso más común de las máquinas de cámara fría. Las aleaciones de aluminio se combinan propiedades ligeras con buena resistencia mecánica y excelente resistencia a la corrosiónEstas características los hacen ideales para producir carcasas, soportes y componentes de motor.

El aluminio también tiene alta conductividad térmica y eléctricaEsto beneficia a las piezas utilizadas en electrónica y sistemas de gestión térmica. A diferencia de otros metales, el aluminio mantiene su rendimiento en un amplio rango de temperaturas, lo que lo hace confiable tanto en interiores como en exteriores.

Los fabricantes a menudo eligen piezas fundidas a presión de aluminio para producción de alto volumen La aleación fluye bien en moldes detallados. Esto da como resultado piezas con superficies lisas y precisión dimensional, lo que reduce la necesidad de mecanizado secundario.

Aplicaciones comunes incluir:

- Componentes automotrices como cajas de transmisión y bloques de motor

- Carcasas para productos electrónicos de consumo

- Piezas de maquinaria industrial Requiere resistencia ligera

Aleaciones de magnesio y cobre

Aleaciones de magnesio Se valoran por ser los metales estructurales más ligeros disponibles. Ofrecen Buena relación resistencia-peso, lo que los hace útiles en piezas aeroespaciales y automotrices donde la reducción de peso es fundamental. El magnesio también proporciona excelente maquinabilidad y buena conductividad térmica, aunque requiere una manipulación cuidadosa debido a su reactividad.

Aleaciones de cobre, por otro lado, destacan por su alta resistencia a la tracción, resistencia al desgaste, y conductividad superiorEstas propiedades hacen que las aleaciones de cobre sean adecuadas para componentes eléctricos, accesorios de plomería y piezas expuestas a cargas pesadas.

Si bien el cobre es más pesado que el aluminio o el magnesio, ofrece durabilidad en aplicaciones que exigen larga vida útil y resistencia a la corrosiónSu capacidad para soportar condiciones operativas extremas lo convierte en una opción sólida para piezas industriales y de alto rendimiento.

Juntas, las aleaciones de magnesio y cobre amplían la gama de fundición a presión en cámara fría al brindar opciones que equilibran el peso, la resistencia y la conductividad para necesidades especializadas.

Fundición a presión en cámara fría vs. en cámara caliente

Tanto la fundición a presión en cámara fría como la fundición a presión en cámara caliente utilizan presión para introducir el metal fundido en una matriz, pero difieren en la forma en que el metal entra en la máquina y las aleaciones que admiten. Estas diferencias afectan el tiempo de ciclo, la vida útil de la herramienta y los tipos de piezas que se pueden producir.

Diferencias fundamentales

En Fundición a presión en cámara fríaEl metal fundido se vierte en una camisa de inyección independiente y luego se inyecta en la matriz. Este proceso es más lento porque requiere el uso de cucharas de colada manuales o automatizadas. Se utiliza para metales con puntos de fusión altos, como el aluminio, el latón y ciertas aleaciones de magnesio.

En Fundición a presión en cámara calienteEl sistema de inyección se sumerge en un horno de metal fundido. La máquina bombea el metal directamente a la matriz, lo que agiliza y optimiza el proceso. Este método es ideal para metales con un punto de fusión más bajo, como el zinc, el plomo y algunas aleaciones de magnesio.

Una diferencia clave radica en el desgaste del equipo. Las máquinas de cámara caliente experimentan menos estrés porque utilizan aleaciones más blandas, mientras que las máquinas de cámara fría deben soportar temperaturas más altas que pueden acortar la vida útil de la herramienta.

| Característica | Cámara de frío | Cámara caliente |

|---|---|---|

| Tipo de metal | Aluminio, latón, magnesio (alto punto de fusión) | Zinc, plomo, magnesio (bajo punto de fusión) |

| Velocidad del ciclo | Más lento | Más rápido |

| Manipulación de metales | Echado en la manga del shot | Bombeado directamente desde el horno |

| Desgaste de la herramienta | Más alto | Más bajo |

Aplicaciones de la fundición a presión en cámara fría

La fundición a presión en cámara fría es compatible con industrias que requieren piezas metálicas precisas, duraderas y ligeras. Resulta especialmente valiosa para componentes de aluminio y otras aleaciones que requieren alta resistencia y dimensiones precisas.

Componentes automotrices

Los fabricantes de automóviles utilizan la fundición a presión en cámara fría para crear bloques de motor, culatas y carcasas de transmisiónEstas piezas deben soportar calor, presión y tensión mecánica, lo que convierte a las piezas fundidas a presión de aluminio en una opción común. El proceso garantiza tolerancias estrictas y una calidad constante, lo que reduce la necesidad de mecanizado secundario.

Mediante este método también se producen piezas de suspensión ligeras, como brazos de control y manguetas de dirección. Al reducir el peso de la pieza sin sacrificar la resistencia, los fabricantes mejoran el consumo de combustible y la maniobrabilidad del vehículo.

La capacidad de formar formas complejas con paredes delgadas permite a los ingenieros diseñar piezas que equilibran el rendimiento con el ahorro de costes. Esto convierte la fundición a presión en cámara fría en un proceso estándar en la fabricación automotriz moderna.

Piezas industriales y eléctricas

En equipos industriales, las carcasas y soportes de fundición a presión se benefician de la resistencia y durabilidad de los métodos de cámara fría. Los componentes pueden fabricarse con superficies lisas y dimensiones precisas, lo que reduce los problemas de montaje y mejora la fiabilidad.

Conectores eléctricos, carcasas y carcasas de motores Requieren precisión y resistencia al desgaste. La fundición a presión en cámara fría permite el uso de aleaciones como el aluminio y el cobre, que ofrecen buena conductividad y resistencia a la corrosión.

El proceso también facilita la producción de piezas en grandes volúmenes con una calidad constante. Esto es fundamental para sectores como la distribución de energía, la maquinaria pesada y los equipos de energías renovables, donde la larga vida útil y la seguridad son prioritarias.

Bienes de consumo y electrónica

La fundición a presión en cámara fría se utiliza ampliamente en bienes de consumo Donde tanto la apariencia como la durabilidad son importantes. Artículos como electrodomésticos, carcasas de herramientas eléctricas y herrajes para muebles suelen basarse en piezas fundidas a presión de aluminio para lograr resistencia y un acabado impecable.

En electrónica, los fabricantes utilizan el proceso para carcasas para teléfonos móviles, bisagras para portátiles y carcasas para equipos de audioEstas piezas deben ser livianas pero lo suficientemente fuertes para proteger los componentes sensibles.

Las superficies lisas y los finos detalles que se consiguen con la fundición a presión también reducen los pasos de acabado, lo que reduce los costes y mantiene una apariencia de alta calidad. Este equilibrio entre funcionalidad y diseño hace que el proceso sea valioso en los mercados de consumo.

Preguntas frecuentes

¿Cuáles son las principales ventajas de utilizar la fundición a presión en cámara fría?

Este proceso produce piezas con alta precisión dimensional y acabados superficiales lisos. Permite formar paredes delgadas y formas complejas que serían difíciles de lograr con otros métodos de fabricación.

También admite grandes tiradas de producción con calidad constante, lo que lo hace eficiente para industrias que necesitan piezas de gran volumen.

¿En qué aplicaciones se utiliza con mayor frecuencia la fundición a presión en cámara fría?

Los fabricantes de automóviles lo utilizan para bloques de motor, carcasas de transmisión y piezas estructurales. Las empresas aeroespaciales lo utilizan para fabricar componentes ligeros pero resistentes.

También se utiliza en electrónica para carcasas y en equipos médicos donde se requiere precisión y durabilidad.

¿Cuáles son las limitaciones de la fundición a presión en cámara fría?

El equipo tiene costos de instalación más altos porque requiere un horno independiente. El proceso también puede ser más lento que la fundición en cámara caliente debido al paso adicional de transferir el metal fundido.

No es ideal para piezas muy grandes ni para metales con puntos de fusión bajos, que son más adecuados para la fundición en cámara caliente.