Die automatisierte Druckgusstechnik ist als Fertigungsmethode das Ergebnis fortschrittlicher moderner Technologien, die den Gießprozess mit weniger manuellem Aufwand und besserer Qualitätskontrolle steuern.

Da Fabriken zunehmend auf intelligente Fertigung umstellen, spielt diese Methode eine wichtige Rolle für Hersteller wie Moldie. In diesem Blogbeitrag zeigen wir Ihnen, wie Automatisierung Ihren Projekten mit besseren Produkten und geringeren Kosten zugutekommt.

Wie die Automatisierung den Druckgussprozess und die Qualität verändert

Automatisiert Druckguss Viele manuelle Arbeitsschritte werden durch gesteuerte Systeme ersetzt. Dadurch werden Abweichungen reduziert, die durch menschliches Timing und Handhabung entstehen.

Sensoren erfassen Temperatur, Druck und Zykluszeit Bei jedem Schuss passt die Maschine die Einstellungen an, wenn die Werte von den Zielwerten abweichen.

Zu den wichtigsten durch die Automatisierung eingeführten Änderungen gehören:

- Gleichmäßige Zykluszeit über Schichten hinweg

- Frühe Defekterkennung durch Bildgebung und Sensoren

- Geringere Ausschussraten aus stabiler Prozesssteuerung

Arten von Druckgussmaschinen, die in der Automatisierung eingesetzt werden

Die Automatisierungssysteme unterscheiden sich je nach Art der Druckgießmaschine. Jede Art wird aufgrund ihrer Mechanismen und der gewählten Materialien unterschiedlich konstruiert.

| Maschinentyp | Gemeinsame Verwendung | Warum es zur Automatisierung passt |

|---|---|---|

| Kältekammer | Aluminium, Magnesium | Bewältigt hohe Schmelztemperaturen mit robotergestützter Schöpfung |

| Heiße Kammer | Zink, niedrigschmelzende Legierungen | Schnellere Zyklen und einfachere Vollzellenautomatisierung |

| Vertikaler Druckguss | Einsätze, Kleinteile | Präzises Einlegen von Einsätzen mit Robotern |

Moderne Gießmaschinen beinhalten oft SPS-Steuerungen, Servoantriebe und Datenverbindungen. Diese Eigenschaften ermöglichen die Integration mit Robotern, Förderbändern und Inspektionssystemen.

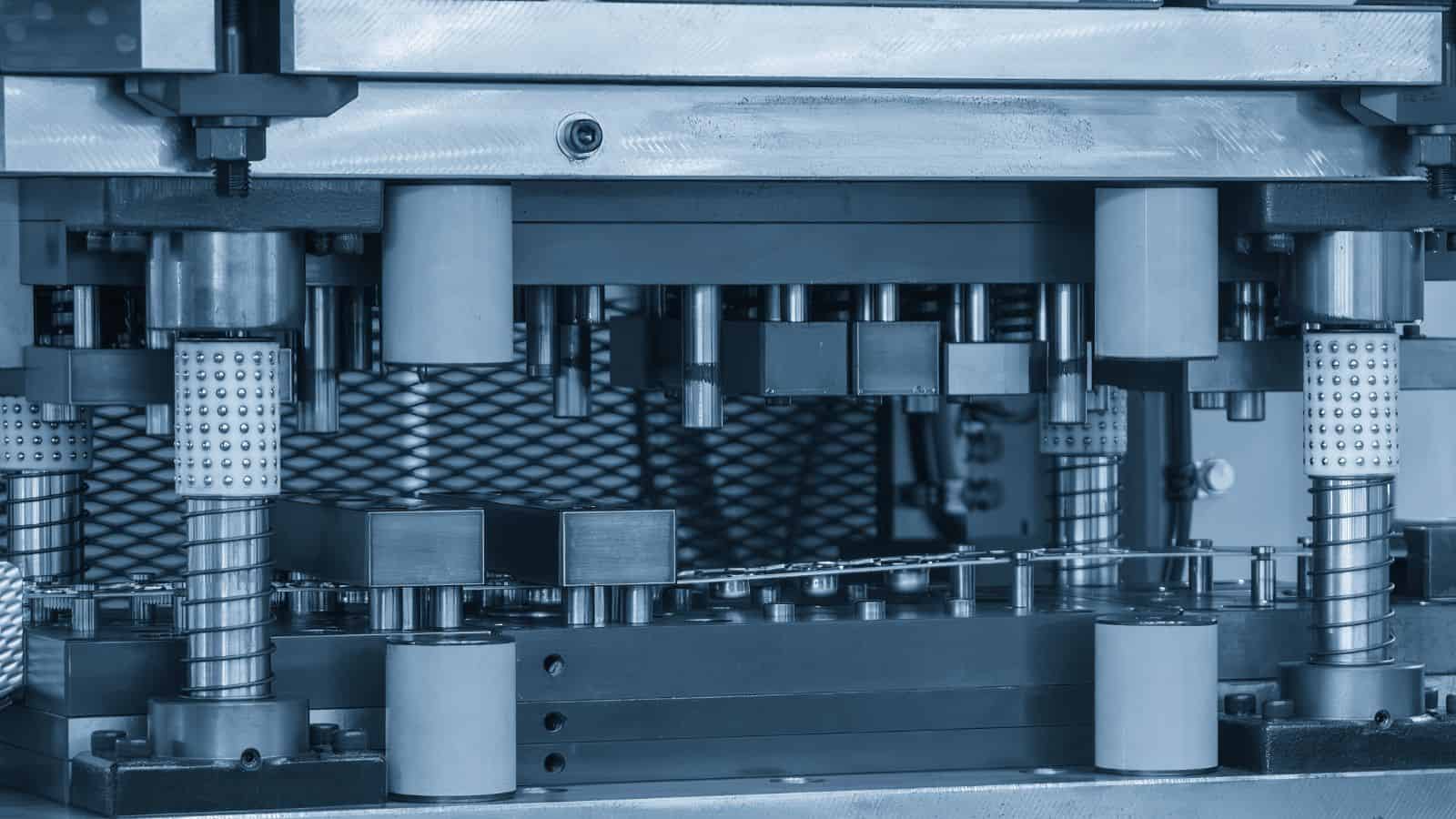

Kernkomponenten von automatisierten Druckgusssystemen

Automatisierte Druckgussanlagen basieren auf präziser Bewegungssteuerung, aufeinander abgestimmten Anlagen und zuverlässigen Nachbearbeitungsschritten. Diese Elemente arbeiten zusammen, um flüssiges Metall zu bewegen, heiße Gussteile zu handhaben und gleichbleibende Teile in großen Stückzahlen zu liefern.

Robotergestützte Handhabung und Materialzuführung

Die robotergestützte Materialhandhabung bewältigt die anspruchsvollsten Aufgaben, darunter das Gießen von Teilen, deren Platzierung auf Kühlstationen und deren verzögerungsfreier Weitertransport zum nächsten Arbeitsschritt.

Materialzuführungssysteme gewährleisten eine gleichmäßige Produktion. Automatisierte Gießpfannen oder Zuführgeräte fördern das flüssige Metall mit einer festgelegten Menge und Geschwindigkeit. Diese Genauigkeit trägt zur Kontrolle des Teilegewichts bei und reduziert den Ausschuss.

Zu den Hauptfunktionen gehören häufig:

- Teileentnahme aus dem Würfel

- Automatisiertes Schöpfen aus geschmolzenem Metall

- Kontrollierte Kühlung und Teilübertragung

Integration von Peripheriegeräten

Peripheriegeräte erweitern die Automatisierung über die Gießmaschine hinaus. Zu diesen Geräten gehören Formsprühanlagen, Kühlförderbänder, Sensoren und Inspektionswerkzeuge. Durch die Integration können sie Daten austauschen und sequenziell agieren.

Zentrale Steuerungssysteme vernetzen alle Geräte. Sie erfassen Produktionsstatus, Stückzahlen und Alarme in Echtzeit. Die Bediener können die Produktionsdaten übersichtlich auf einer einzigen Benutzeroberfläche einsehen.

Zu den gängigen integrierten Geräten gehören:

| Gerät | Zweck |

|---|---|

| Schimmelentferner-Sprühgerät | Verteilt gleichmäßigen Sprühnebel mit kühlender Wirkung |

| Kühlförderband | Senkt die Teiletemperatur sicher |

| Sensoren und Bildverarbeitung | Teile auf Vorhandensein und Mängel prüfen |

Durch diese Koordination werden manuelle Arbeitsschritte reduziert und die Qualität konstant gehalten.

Automatisierte Stanzpresse und Entgratungsanlage

Die Automatisierung der Entgratpresse entfernt überschüssiges Metall von Gussteilen schnell und präzise. Roboter be- und entladen die Entgratpressen, die Angüsse und Grate in einem Arbeitsgang abtrennen. Diese Konstruktion gewährleistet die korrekte Ausrichtung der Teile und schützt die Werkzeuge.

Nach dem Beschneiden, bei dem scharfe Kanten mithilfe von Bürsten, Schneidwerkzeugen oder Strahlmitteln entfernt werden, erfolgt die automatisierte Entgratung. Die automatisierte Handhabung gewährleistet, dass jedes Teil die gleiche Behandlung erhält.

Zu den Vorteilen des automatisierten Trimmens und Entgratens gehören:

- Gleichbleibende Kantenqualität

- Geringere Arbeitskräftenachfrage

- Reduzierter Teileschaden

Diese Systeme tragen dazu bei, saubere, sofort einsatzbereite Komponenten zu liefern, ohne die Produktion zu verlangsamen.

Hohe Qualität und Konsistenz beim automatisierten Druckguss

Automatisierte Druckgussverfahren verbessern die Teilegenauigkeit durch die Kontrolle wichtiger Prozessvariablen, reduzieren Fehler und gewährleisten eine stabile Produktion über lange Serien. Diese Systeme tragen außerdem zur Arbeitssicherheit bei, indem sie manuelle Arbeiten in der Nähe heißer Anlagen einschränken.

Prozesssteuerung und -überwachung

Automatisierte Systeme überwachen den Prozess präzise, was sich direkt auf die Gussqualität auswirkt. Sensoren erfassen diese Werte bei jedem Schuss und senden die Daten an ein zentrales System. Dieses System passt die Einstellungen in Echtzeit an, um die Bedingungen innerhalb der vorgegebenen Grenzen zu halten.

Die Bediener nutzen Dashboards, um Live-Daten einzusehen und Trends frühzeitig zu erkennen. Dadurch werden Abweichungen zwischen den Teilen und zwischen den Schichten reduziert. Konstante Einstellungen schützen zudem die Werkzeuge vor übermäßigem Verschleiß und tragen so zur Einhaltung der Teileabmessungen bei.

Zu den üblicherweise überwachten Parametern gehören:

- Schmelztemperatur

- Einspritzgeschwindigkeit und -druck

- Die Temperatur

- Abkühlzeit

Eine stabile Prozesssteuerung senkt die Ausschussquoten und gewährleistet reproduzierbare Ergebnisse im großen Maßstab.

Fehlererkennung und -vermeidung

Die automatisierte Fehlererkennung konzentriert sich darauf, Probleme so früh wie möglich zu finden. Bildverarbeitungssysteme Prüfen Sie die Teile auf Oberflächenfehler wie Risse, Gussfehler oder Grat. Einige Systeme erkennen auch Anzeichen für innere Probleme, die mit Porosität oder Schrumpfung zusammenhängen.

Eine KI-gestützte Software vergleicht jedes Teil mit bekannten Qualitätsstandards. Sobald das System eine Abweichung feststellt, benachrichtigt es die Bediener oder stoppt die Produktionslinie. Dadurch werden große Mengen fehlerhafter Teile vermieden.

Kontinuierliche Fließfertigung

Die kontinuierliche Fließfertigung sorgt dafür, dass die Teile während des Produktionsprozesses in Bewegung bleiben. Metallzufuhr, Teileentnahme und Transfer mit minimalen Zwischenstopps.

Ein gleichmäßiger Durchfluss reduziert Temperaturschwankungen und Timingfehler. Diese Probleme verursachen häufig Fehler bei manuellen oder Stop-Start-Prozessen. Die Automatisierung verbessert zudem die Konsistenz zwischen einzelnen Kavitäten und über lange Produktionsläufe hinweg.

Zu den wichtigsten Vorteilen des kontinuierlichen Durchflusses gehören:

- Kürzere und stabilere Zykluszeiten

- Gleichmäßige Teilequalität

- Geringere Belastung des Bedieners durch Hitze und Bewegung

Dieser Ansatz unterstützt eine hohe Gussqualität und schafft gleichzeitig ein sichereres und besser kontrolliertes Produktionsumfeld.

Produktionseffizienz und Kostenreduzierung durch automatisiertes Druckgießen

Automatisiertes Druckgießen steigert die Produktionsgeschwindigkeit, optimiert den Materialverbrauch und senkt die Betriebskosten. Es ermöglicht die Fertigung großer Stückzahlen und sorgt gleichzeitig für einen kontrollierteren Energieverbrauch und weniger Ausschuss.

Massenproduktionskapazitäten

Automatisierter Druckguss passt am besten zu hohes Volumen Massenproduktion Aufgrund der stabilen Zykluszeiten wiederholen die Roboter dieselben Arbeitsschritte mit hoher Präzision, wodurch die Bauteilabmessungen von einem Arbeitsgang zum nächsten gleich bleiben.

Hersteller reduzieren Verzögerungen, indem sie alle Komponenten in einer Fertigungslinie zusammenfassen. Teile durchlaufen den Prozess vom Gießen über das Trimmen bis zur Qualitätskontrolle, ohne auf manuelle Bearbeitung warten zu müssen.

Zu den wichtigsten Produktionsvorteilen gehören:

- Kürzere Zykluszeiten aufgrund schneller und wiederholbarer Bewegungen

- Höhere Verfügbarkeit mit weniger Unterbrechungen

- Gleichbleibende Teilequalität über große Chargen

Diese Konfiguration eignet sich gut für Automobil-, Industrie- und Elektronikbauteile, die Tausende oder Millionen identischer Komponenten erfordern.

Reduzierung der Herstellungs- und Energiekosten

Automatisierung hilft reduzieren Herstellungskosten Durch die Reduzierung des Arbeitsaufwands und die Verringerung von Nacharbeiten werden Metall gegossen, Formen besprüht und Teile präzise entnommen, wodurch durch Abweichungen verursachte Fehler minimiert werden.

Der Materialverbrauch wird besser planbar. Präzises Gießen reduziert überschüssiges Metall, was die Ausschussquote und den Nachbearbeitungsaufwand senkt.

Die Energiekosten sinken auch auf verschiedene Weise:

- Schnellere Zyklen reduzieren die Laufzeit pro Teil

- Automatisierte Systeme begrenzen die Leerlaufzeit zwischen den Aufnahmen.

- Aluminium-Druckguss benötigt weniger Energie als viele alternative Verfahren.

Zusammengenommen reduzieren diese Faktoren die Kosten pro Einheit, während die Produktionsmenge auch bei großem Umfang stabil bleibt.

Wie die Automatisierung das Recycling beeinflusst

Automatisierung verbessert Recyclingeffizienz Indem Abfälle sauber gehalten und getrennt werden. Roboter sammeln Angüsse, Grate und Ausschussteile, ohne sie mit Ölen oder Schmutz zu vermischen.

Gereinigter Schrott wird direkt dem Schmelzprozess wieder zugeführt. Dadurch wird der Bedarf an neuem Rohmaterial reduziert und der Energieverbrauch beim Wiedereinschmelzen gesenkt.

Die automatisierte Inspektion spielt ebenfalls eine Rolle. Systeme erkennen Defekte frühzeitig und entfernen fehlerhafte Teile vor wertschöpfenden Schritten wie der Bearbeitung oder Beschichtung.

Zu den Vorteilen der Automatisierung im Recyclingbereich gehören:

- Höhere Wiederverwendungsraten von Aluminium

- Geringerer Materialabfall pro Charge

- Stabilere Schmelzqualität

Diese Praktiken unterstützen die Kostenkontrolle und reduzieren gleichzeitig den Materialverlust in der täglichen Produktion.

Intelligente Fertigung und Innovationen

Die automatisierte Druckgießerei ist heute ebenso sehr auf Daten, Sensoren und Software angewiesen wie auf Maschinen. Intelligente Fertigung vernetzt Anlagen, Mitarbeiter und Systeme, um Ausfallzeiten zu reduzieren, die Qualität zu steigern und schnellere Entscheidungen im gesamten Werk zu ermöglichen.

Vorausschauende Wartung und KI-Integration

Die vorausschauende Instandhaltung nutzt Sensordaten, um Verschleiß zu erkennen und Temperatur, Druck, Vibrationen sowie Zykluszeiten zu überwachen. KI-Modelle werten diese Daten aus und weisen frühzeitig auf Risiken hin.

Die Anlagen tauschen Teile bedarfsorientiert und nicht nach festen Zeitplänen aus. Dieser Ansatz reduziert ungeplante Stillstände und senkt die Ersatzteilkosten. Zudem verlängert er die Werkzeuglebensdauer und verbessert die Anlagenverfügbarkeit.

Gängige Eingabeparameter für KI-Systeme sind:

- Werkzeugtemperatur und Kühlstrom

- Einspritzgeschwindigkeit und -druck

- Schmierzeitpunkt

- Motorlast und Vibration

Die KI passt die Prozesseinstellungen auch während der Produktion an. Sie optimiert die Schussgeschwindigkeit oder die Kühlung, um stabile Ergebnisse zu erzielen. Diese Maßnahmen unterstützen die intelligente Fertigung, indem sie die Produktivität der Maschinen mit weniger manuellem Eingriff steigern.

Qualitätssicherung beim intelligenten Druckguss

Intelligentes Druckgießen verlagert die Qualitätskontrolle vom Ende der Produktionslinie in die Echtzeit. Sensoren im Inneren der Form erfassen Füllstand und Druck bei jedem Schuss. Die Systeme vergleichen die Ergebnisse mit bekannten Sollwerten.

Inline-Inspektionssysteme bieten eine zusätzliche Kontrollebene. Anlagen nutzen Röntgen- oder CT-Scans mit Robotern, um Teile zu prüfen, ohne die Produktion zu beeinträchtigen. Die Software protokolliert jedes Ergebnis, um die Rückverfolgbarkeit zu gewährleisten.

Wichtige Qualitätskontrollen und ihre Rolle

| Werkzeug | Zweck |

|---|---|

| Hohlraumdrucksensoren | Bestätigen Sie, dass der Füllstand korrekt ist und die Füllmenge gleichmäßig ist. |

| Wärmebildkameras | Erkennung von Hotspots und Kühlungsproblemen |

| Inline-Röntgen | Porosität und Risse finden |

| Datenprotokolle | Unterstützung von Audits und Ursachenanalyse |

Diese Werkzeuge reduzieren Ausschuss und Nacharbeit. Sie helfen Teams außerdem dabei, Probleme während der Produktion und nicht erst danach zu beheben.

Digitalisierung und Fernüberwachung

Die Digitalisierung vernetzt Maschinen, Werkzeuge und Planungssysteme. Dashboards zeigen den aktuellen Status von Ausstoß, Ausschuss und Energieverbrauch an. Führungskräfte erkennen Probleme frühzeitig.

Die Fernüberwachung ermöglicht es Teams, auch ohne Präsenz vor Ort zu agieren. Techniker analysieren Alarme, Trends und Videos aus gesicherten Systemen. Dieses System unterstützt schnellere Reaktionszeiten und einen sichereren Betrieb.

Zu den gängigen digitalen Funktionen gehören:

- Live-Maschinen-Dashboards

- Cloudbasierte Datenspeicherung

- Fernalarme und -warnungen

- Produktions- und Energieberichte

Digitale Zwillinge bieten in manchen Werken einen Mehrwert. Sie simulieren Produktionsabläufe anhand realer Daten. Teams testen Änderungen, bevor sie diese anwenden, was Risiken reduziert und die Einrichtung beschleunigt.